Tubería de hormigón con camisa de chapa: piezas especiales

Juan Pablo Guerrero Pasquau, ingeniero de Caminos, Canales y Puertos. Director comercial Prefabricados Delta S.A.

29/11/2019La tubería de hormigón con camisa de chapa es una solución óptima para conducciones de grandes diámetros y presiones medias altas (2,5 a 20 atm), en sus dos opciones: (600-1.800 mm) tubo de hormigón postesado con camisa de chapa y (1.000-3.000 mm) tubo de hormigón armado con camisa de chapa, porque es un tubo que ofrece una gran versatilidad tanto en su montaje, como en su fabricación, siendo un producto de gran garantía y durabilidad, como demuestran sus más de 3.000 km de tubería instalados en España durante más de setenta años.

Uno de los aspectos importantes de una conducción son las piezas especiales que se utilizan en codos para los cambios de dirección, ventosas, desagües, hidrantes, reducciones de diámetro, elementos de control como caudalímetros y bridas para colocar las válvulas. Las piezas son elementos necesarios e imprescindibles de unión para completar la red diseñada. Es por esto que estas piezas en la tubería de hormigón con camisa de chapa tienen unas propiedades que hay que tener en cuenta para hacer su diseño. En el siguiente artículo vamos a profundizar en ellas y ver las soluciones diferentes que tenemos para poder resolver estas piezas especiales.

1.- Descripción de la tubería

El tubo de hormigón con camisa de chapa está constituido por un tubo intermedio de chapa de acero con una doble capa de hormigón interior y exterior. Las juntas que se sitúan en los extremos del tubo son metálicas y pueden ser en junta soldada o elástica, siendo esta última la más extendida en las obras que actualmente se ejecutan en España debido a las garantías que ofrece y facilidad de montaje.

Existen dos tipologías de tubería:

- Tubo de hormigón postesado con camisa de chapa

- Tubo de hormigón armado con camisa de chapa

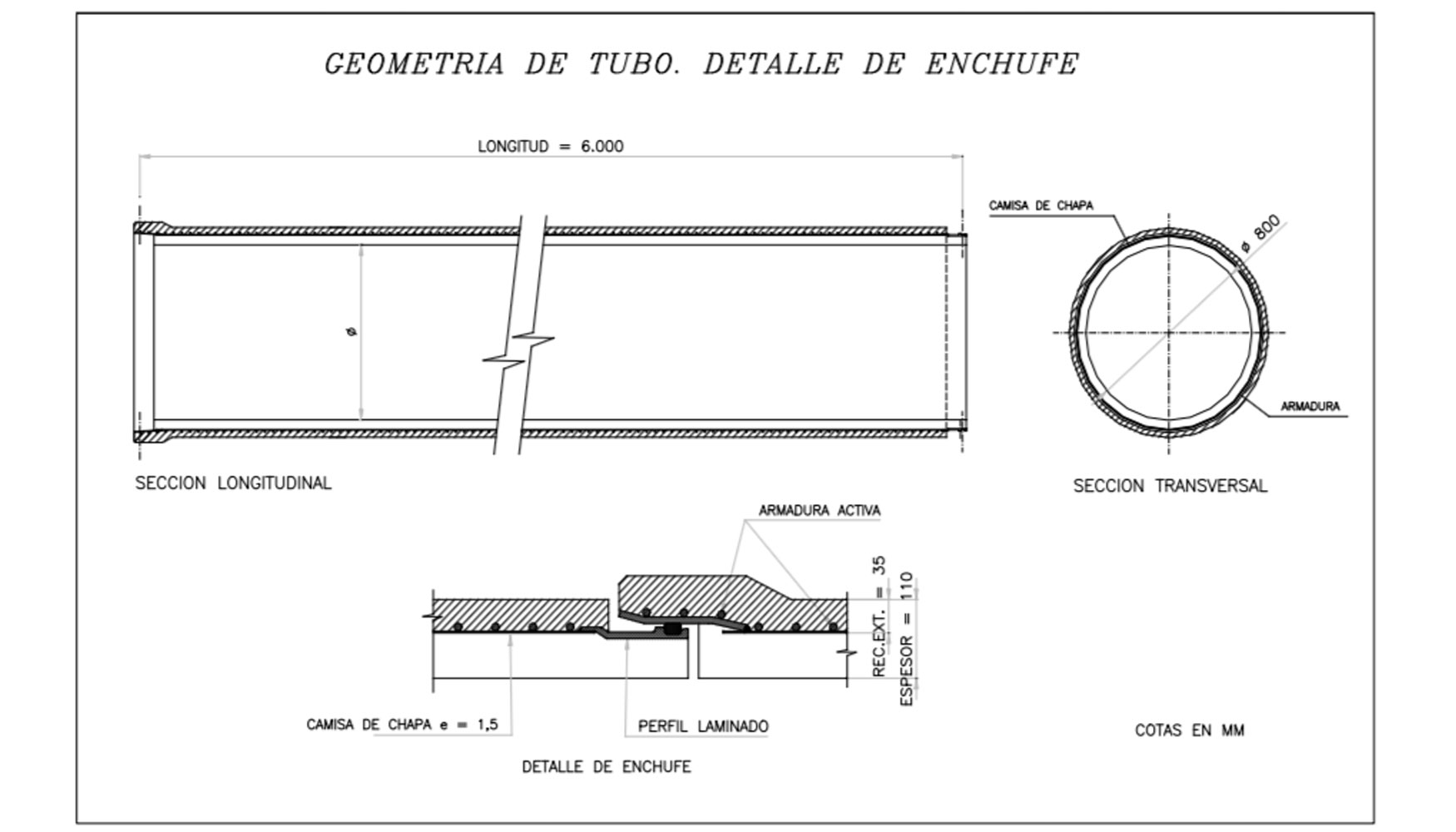

1.1.- Tubo de hormigón postesado con camisa de chapa

La tubería de hormigón postesado con camisa de chapa es uno de los productos más utilizados, es un tubo de 6 m de longitud útil que se utiliza para conducciones en presión de 1 a 25 atm y diámetros entre 500 y 2.000 mm.

El esquema de este tipo de tubo es el siguiente:

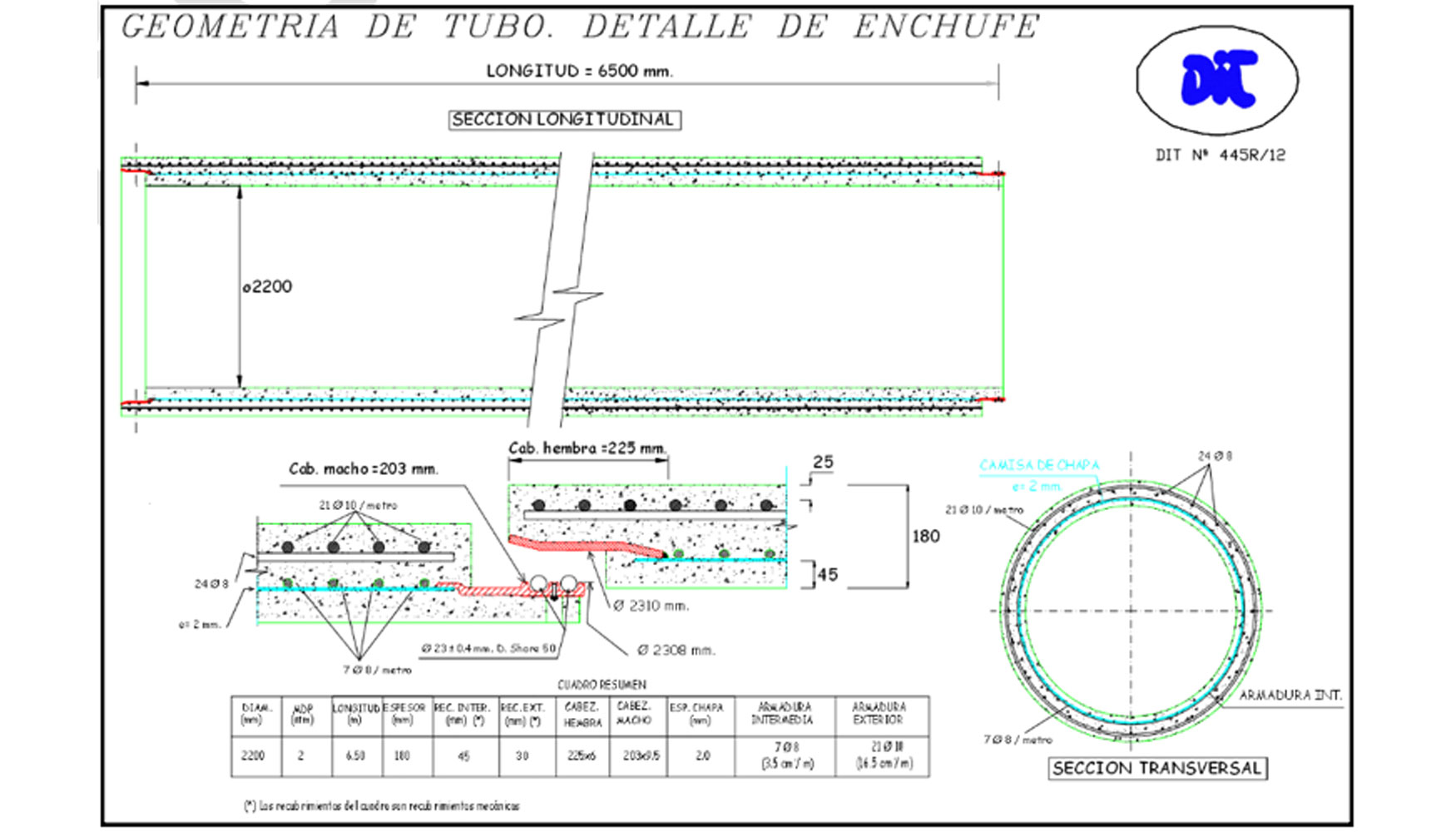

1.2.- Tubo de hormigón armado con camisa de chapa

Estos tubos, al igual que el tubo de hormigón postesado, se pueden fabricar con dos tipos de juntas: para soldar (rígida) y elástica (flexible con boquilla metálica y anillo de goma). La longitud útil de los mismos oscila entre 5 y 7 m, y el rango de diámetros fabricados está comprendido entre 1.000 y 3.200 mm.

El esquema de este tipo de tubo es el siguiente:

2.- Piezas especiales

Las piezas especiales para tubos de hormigón con camisa de chapa son los elementos que dan continuidad a la conducción en las zonas o nudos donde es necesario un cambio de dirección (codos y tes), cambio de diámetro (reducciones) o un elemento funcional de la red (ventosa, desagüe, válvulas, etc.).

Para diseñar cualquier pieza especial o accesorio, hay que tener en cuenta la tubería que tenemos, es decir el tipo de tubo (en este caso tubo de hormigón con camisa de chapa), tipo de junta (si es elástica o soldada), el diámetro y la presión, así como los esfuerzos a los que va a estar sometido como son la altura de tierras y, sobre todo, el empuje al que puede estar sometido.

Las piezas especiales pueden estar sometidas a unos esfuerzos a los que la tubería no está diseñada por lo que es imprescindible el estudio en detalle de estos elementos y de sus anclajes. Estos macizos de anclaje son, en general, de hormigón.

Las piezas especiales en tubería de hormigón con camisa de chapa se pueden ejecutar de la siguiente manera:

Para tubos de hormigón con camisa de chapa y junta elástica, las piezas se pueden fabricar en calderería o en tubo de hormigón armado con camisa de chapa. Estas piezas pueden fabricarse con la junta elástica o soldada dependiendo de la junta que tenga la conducción principal.

Recomendaciones que podemos hacer para diseñar piezas con junta elástica: es imprescindible acabar las piezas con las boquillas de los tubos que los proporciona el fabricante, ya que estas piezas deben ser terminadas en sus extremos con los mismos cabezales que la tubería. Estas piezas deben llevar un control geométrico en las bocas intenso para cumplir con las tolerancias que marca el fabricante, a veces se colocan cruces de San Andrés o rigidizadores para evitar la ovalización.

Es importante tener en cuenta que si van a tener empujes, los macizos de anclaje deben estar muy bien diseñados y ejecutados. Por esto, esta solución es muy adecuada para piezas rectas (tes de ventosa, desagües, etc.) que no tienen empujes, pero pueden tener movimientos en los cambios de dirección y diámetro (codos, reducciones, tes de derivación), tema muy importante que debe tener en cuenta el que diseña la obra y la ejecuta.

Piezas con junta soldada: siempre que la tubería es de junta elástica, debido a que los tubos llevan los extremos metálicos (boquillas-cabezales) siempre podemos hacer la unión con soldadura. En el caso anterior los macizos de anclaje los tenemos que calcular igual y ponerlos, pero sí es verdad que al soldar dos tubos a la pieza le estás dando algo de peso que favorece el anclaje de la pieza.

Casos que se pueden producir:

Si quieres llevar el montaje de la tubería a la vez que el montaje de piezas, la solución con junta elástica es muy adecuada, ya que puedes ir colocando las tes de ventosas y desagües con un diseño sencillo a la vez que la tubería. Los codos y cambios de dirección los puedes tener también fabricados pero debes tener un trabajo topográfico importante, definiendo muy bien tu longitudinal.

Las piezas con junta soldada las puedes ir ejecutando a la vez que vas montando o puedes dejar el hueco, medir en obra y ejecutar-montar la pieza a posteriori. En este segundo caso debes ejecutar las piezas con una longitud menor del hueco que dejas y cerrar con una virola de cierre a la que tienes que soldar al tubo y al accesorio en acero.

Para tubos de hormigón con camisa de chapa y junta soldada, las piezas se pueden fabricar en calderería o en tubo de hormigón armado con camisa de chapa pero en el mismo tipo de junta soldada.

Estas piezas se pueden ejecutar a la vez que montas la tubería, ya que todos los tubos se sueldan por lo que es una pieza más a instalar y otra manera es dejar el hueco, medir en obra, fabricar la pieza a medida y montar a posteriori haciendo una pieza que consiste en dos partes: la que se enchufa al cabezal hembra del tubo y una virola telescópica de cierre que unirá la pieza metálica con el cabezal macho del tubo siguiente. Por tanto hay que ejecutar tres cordones de soldadura en obra para montar la pieza.

En las piezas con junta soldada lo ideal es hacer la soldadura por el interior. En diámetros mayores de DN1000, el DN1200 es el que normalmente se considera como primer tubo visitable y es relativamente fácil la soldadura por el interior, pero en los tubos con diámetro menor de DN1000 a veces no hay más remedio que hacer nichos (sobre excavación por la parte inferior) y soldar por el exterior. Las piezas tienen habitualmente una entrada de hombre de 600 ó 800 mm. que permite a los soldadores entrar en las piezas para ejecutar la soldadura por su cara interior. Esta entrada de hombre te permite siempre el acceso a la conducción y te favorece la seguridad de la instalación de la pieza especial soldada.

Las salidas en brida con la entrada de hombre se pueden aprovechar para colocar una ventosa o una toma.

3.- Diseño piezas especiales

3.1.- Diseño mecánico

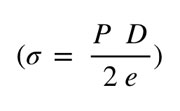

Nuestra recomendación para las piezas en calderería es dimensionar según el manual AWWA M11 utilizando la fórmula de las calderas

teniendo en cuenta la esbeltez para evitar el vacío, colocar unos espesores mínimos según el diámetro de la conducción y siempre viene bien por temas de corrosión aplicar 1 ó 2 mm de espesor de sacrificio por un tema de durabilidad.

Para las piezas de hormigón armado con camisa de chapa se utiliza el dimensionamiento desarrollado en la Instrucción del Instituto Eduardo Torroja para tubos de hormigón armado o pretensado de septiembre de 2007.

3.2.- Diseño geométrico

Para las piezas especiales, por nuestra experiencia, recomendamos que es muy importante tener unas dimensiones mínimas para que la ejecución de la pieza sea constructivamente viable. Para ello se puede seguir como recomendación lo que indica la guía AWWA C208.

Para el tema de las bridas ahora mismo la norma que se está utilizando es la UNE-EN 1092.

Cuando la presión es muy alta es importante tener en cuenta los refuerzos en Tes, derivaciones y cambios de dirección, bien con baberos e incluso alas de monja.

3.3.- Plan de calidad de las piezas especiales de hormigón con camisa de chapa

Es importante trabajar con talleres que tengan experiencia en este tipo de calderería de acero. Las calidades del acero deben ser mínimo S 235 JR, se deben comprobar espesores, geometría, protección y soldaduras.

- Acero: certificados del acero conforme a normativa, los proveedores de las chapas de acero deben tener el certificado CE, exigirlo o bien los ensayos correspondientes que certifiquen la calidad.

- Geometría: es importante definir planos de las piezas y tolerancias, aprobados por el cliente, para que se puedan fabricar (longitudes, espesores, ovalizaciones, etc.). Las tolerancias en las piezas con junta elástica son más exigentes sobre todo en los extremos y se debe de hacer hincapié al taller de calderería.

- Soldadura: las piezas se deben soldar, son garantía de estanqueidad, por lo que las soldaduras las deben ejecutar soldadores homologados y hacer pruebas de líquidos penetrantes.

A destacar es la ‘Protección’: normalmente cuando las piezas son de calderería se les debe proteger con pintura epoxi o de poliuretano, se comprobará el tipo de pintura, aplicación y espesor de pintura.

Existen multitud de protecciones: galvanizado en frio, pinturas a base de zinc, galvanizado en caliente, tratamiento superficial de la pieza antes de aplicar la pintura, curado de la pintura en horno o a la intemperie, aplicación de la pintura con brocha o pistola de aire comprimido, diferentes espesores de pintura 120 a 300 micras, morteros de hormigón con mallazo.

4.- Recomendaciones constructivas piezas especiales

Las piezas especiales siempre que se ejecuten con junta elástica o soldada hay que evaluar si las vamos a hormigonar. Esto puede provocar tanto en la fase constructiva como en su vida útil precauciones que debemos tener en cuenta. Las piezas que tienen que ser ancladas con un macizo se pueden hormigonar completamente o sólo la zona donde se aloja el anclaje.

1º) Codos:

Nuestra recomendación en los codos es soldar, ya que además del anclaje de hormigón tienes los tubos solidarios al codo y favorecen el anclaje porque aumentas el peso.

La junta soldada puede quedar fuera o dentro del macizo, pero si queda fuera hay que protegerla porque has soldado.

Zonas que hay que tener en cuenta:

- codos de muchos grados (grandes volúmenes de hormigón)

- zonas con terreno de muy baja capacidad portante

- se juntan ambas circunstancias

En el primer caso si la resistencia de apoyo del terreno es buena, no hay problemas. En los otros dos casos hay que aumentar la superficie de apoyo y mejorar el asiento del macizo de hormigón (ver la siguiente fotografía).

¡Ojo! El tubo de hormigón que es un tubo rígido tiene más resistencia a cortante que un tubo flexible. Aunque sea sólo por el canto que es mucho mayor, por lo que no necesitamos bielas (tubos cortos) como en otros sistemas de tubería. Si necesitamos una buena ejecución de los macizos.

2º) Válvulas: adjunto ejemplos de proyectos que han puesto esta tubería y qué soluciones adoptan para: arquetas, pasamuros en acero (ver las siguientes fotografías).

3º) Tes: hay tres tipos para ventosa, desagües e hidrantes con válvula.

- Ventosa: Es la pieza que menos empuje tiene, no tiene empuje. Las puedes hacer en junta elástica con los cabezales-boquillas del fabricante.

Si pones un macizo de hormigón, la junta elástica queda fuera del macizo. Ver siguiente fotografía.

Si efectúas una pieza T con junta soldada tienes que tener las mismas precauciones que un codo.

La junta soldada puede quedar fuera o dentro del macizo, pero si queda fuera hay que protegerla porque has soldado. Si la resistencia del terreno es regular, mejorar el asiento. Ver siguiente fotografía.

- Desagüe: es parecida a las tes de ventosa, pero se suele anclar algo porque al desaguar abres una válvula. La siguiente fotografía muestra un desagüe de DN1000 que en la parte opuesta al desagüe le han puesto garras para anclar al macizo de hormigón.

- Hidrantes: son T con válvula, hay que anclar algo, depende del esfuerzo del diámetro del ramal.

Si las pones en junta elástica, la junta fuera del macizo. Los tubos de 6 m y la junta elástica harían de biela ante posibles asentamientos. Con un macizo de hormigón, la junta elástica queda fuera del macizo. En junta soldada hay que seguir las recomendaciones que tenemos en los codos.

En la siguiente fotografía se muestra una T o una entrada de hombre con junta soldada antes de hormigonar.

4º) Reducciones: recomendamos ejecutarlos con junta soldada y se puede colocar garras a las piezas de acero para que mejoren la sujeción al macizo. Con junta elástica cuidar el cálculo y ejecución del macizo.

Tienes que tener las mismas precauciones que con los codos junta soldada.

5.- Anclajes de piezas

En las conducciones de presión los cambios de la sección transversal (conos de reducción), cambios de dirección (codos, tes, etc.), y piezas terminales producen empujes descompensados que dan lugar a fuerzas que tienden a desplazar las piezas si no son adecuadamente ancladas.

Los anclajes se calculan como cualquier estructura de hormigón estableciendo una cierta seguridad al vuelco y al deslizamiento. Normalmente los coeficientes de seguridad recomendados son de 1,5, tanto al vuelco como al deslizamiento.

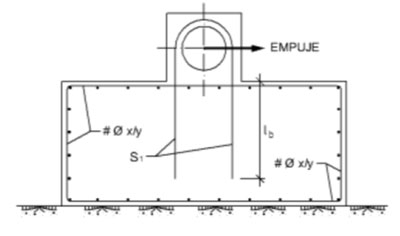

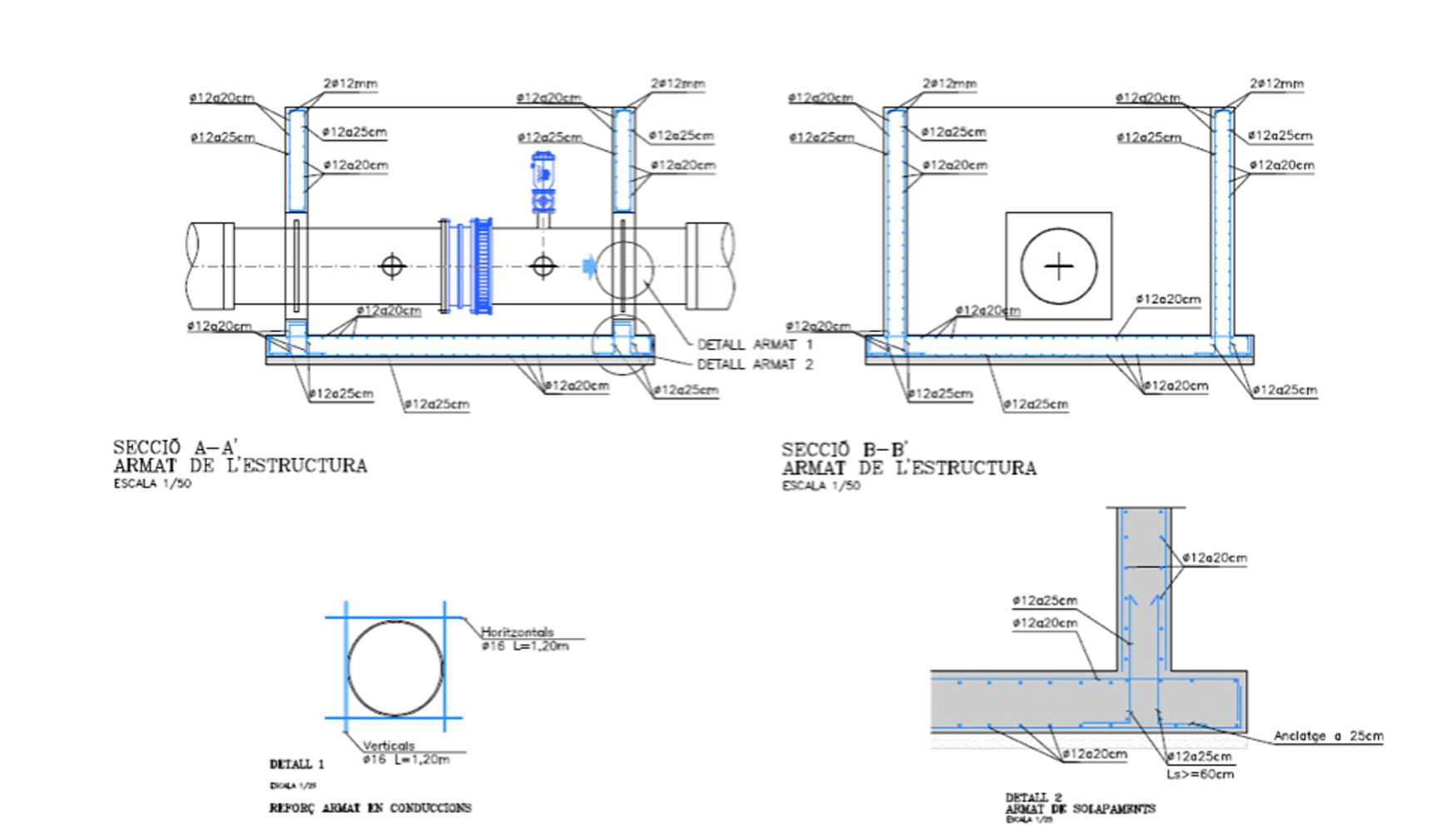

- Armado del anclaje:

La armadura de anclaje en el macizo se proyectará conforme a las prescripciones de la EHE Instrucción de Hormigón Estructural. Como se muestra a continuación, se armará tanto los dados excéntricos de hormigón como el macizo.