Entrevista con Andrea Dallan, CEO de Dallan

El sistema de fabricación ‘Coil to window’ (de la bobina a la ventana) supuso una revolución en la fabricación de persianas. La firma italiana Dallan fue precursora en su desarrollo y hoy es un referente en esta tecnología, que, además de mejorar la productividad, contribuye a unos procesos de fabricación más sostenibles. De todo ello hemos hablado con Andrea Dallan, CEO de la firma.

Dallan cuenta con una historia de más de 40 años en el diseño y el desarrollo de soluciones y sistemas para el mecanizado en chapa. ¿Podría explicarnos brevemente cuál ha sido la trayectoria de Dallan desde sus inicios hasta ahora?

Mi padre fue el fundador de Dallan en 1978, son casi 46 años dedicados a la producción de maquinaria. En el momento de la fundación, la fábrica era apenas una oficina técnica, donde solo se hacía el desarrollo de perfiles y series de rodillos para el perfilado de chapa.

Mi padre siempre estuvo muy interesado por los perfiles destinados al sector de las ventanas, porque uno de sus primeros trabajos fue en la firma de Treviso Secco Sistemi. Allí conoció por primera vez la tecnología del perfilado. Mientras trabajaba en esa empresa se licenció en Ingeniería Mecánica, con una tesis sobre perfilado, e intentó aplicar algunas innovaciones dentro de la firma donde trabajaba, pero vio que su estudio podría emplearse mejor en el desarrollo de series de rodillo y perfiles para chapa fina. Empezó a desarrollar perfiles en series de rodillo, pero pronto los clientes le pidieron que produjera también las perfiladoras para tratarlos.

La principal especialidad de mi padre fueron los perfiles de chapa fina en material prepintado y, por ello, Dallan es una firma muy reconocida en el ámbito de perfiles para protección solar, de persianas y venecianas, aunque también para marcos de puertas y para falsos techos. El 80% de los perfiles que salen de nuestras máquinas, se destinan al sector de la construcción, al que estamos muy ligados.

¿En qué otros sectores podemos encontrar también los perfiles de Dallan?

Los principales sectores para Dallan son el sector de la logística, las estanterías metálicas, productos para la ventilación o perfiles para tabiquería, por ejemplo. Es importante mencionar que muy pocas firmas -casi podríamos decir que Dallan es la única- se han especializado en la chapa fina de espesor delgado. Por ello, ahora nos estamos especializando en el ámbito de la persiana, donde tenemos más de 300 tipos diferentes de perfiles, con alturas que abarcan de los 15 milímetros, para las estéticas persianas Mini, a los 125 mm, utilizados para puertas de garaje.

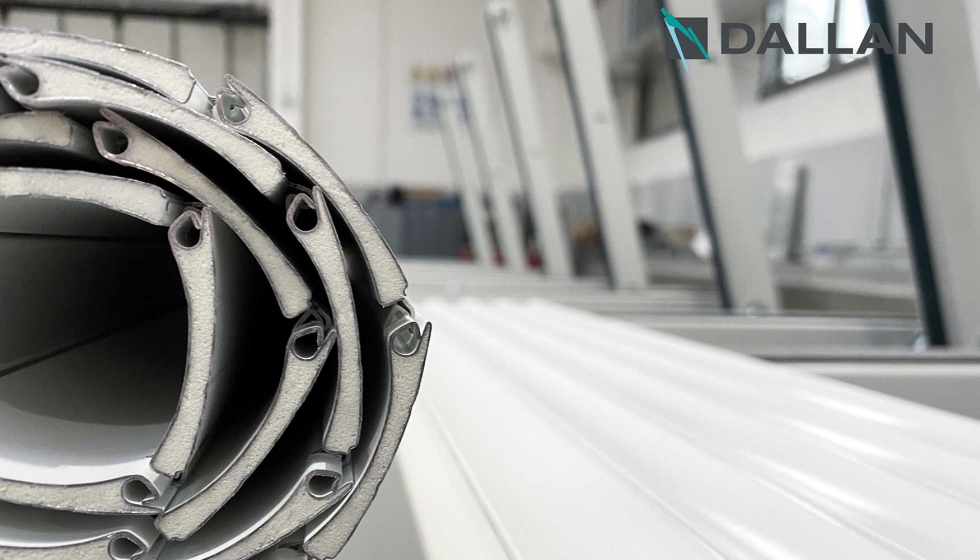

Además, para este sector de las persianas hemos desarrollado los sistemas ‘Coil to Window’, de la bobina a la ventana, que no solo producen la lama de persiana, sino que también hacen el montaje del paño completo de persiana. Con estos sistemas ‘Coil to Window’, se parte de la bobina (coil) para obtener la persiana completamente terminada. Con un solo operador es posible conseguir la producción que antes precisaba cuatro. Además, con este sistema se consigue un significativo ahorro de hasta el 15% de materia prima. En la fabricación tradicional de persianas se parte de barras de seis metros que hay que cortar a unas medidas concretas para cada trabajo, por lo que siempre se genera un desecho. En las líneas ‘Coil to Window’ se parte del material suministrado de manera continua por la bobina y el corte se hace siempre a la medida, con lo que se puede llegar a reducir en un 15% el desperdicio de material. Por ello, estas líneas tienen una demanda tan alta en el mercado.

¿Cómo surgió la idea de la tecnología ‘Coil to Window’?

El sistema ‘Coil to Window’ lo desarrollamos a principios de la década de los 2000. En ese año, tras mi licenciatura también en Ingeniería Mecánica, estuve trabajando en la firma alemana Warema, un productor de persianas enrollables y venecianas. Con ellos desarrollamos el primer sistema ‘Coil to Window’. Antes de eso, había centros de producción que suministraban las barras de seis metros en paquetes y los fabricantes de persianas las cortaban a las medidas que necesitaban y las ensamblaban para completar la persiana. Este era el procedimiento habitual para fabricar persianas que se seguía hasta el año 2000.

El sistema ‘Coil to Window’ consiste en el suministro continuo, a partir de la bobina, del perfil y de la espuma interior, que se juntan durante el proceso. Luego, se cortan en barras según las medidas parametrizadas y dependiendo del tipo.

En el año 2000 desarrollamos los dos sistemas ‘Coil to Window’. El primero consiste en la fabricación de la persiana completa a partir de la bobina, con la aplicación de tapones de plástico en los extremos de las barras; el segundo sistema, patentado por Dallan, realiza el ensamblado de la persiana con un bloqueo mecanizado en los extremos de las barras, sin necesidad de los tapones de plástico.

Ambos sistemas nacieron alrededor del año 2000 y, tras su paulatino desarrollo en el mercado, 24 años después, la mitad de líneas que suministramos para la confección de persianas son bajo el sistema ‘Coil To Window’, mientras que la otra mitad sigue la fabricación tradicional mediante barras. También existen líneas híbridas que pueden fabricar lamas y persianas completas, dependiendo de la necesidad que tenga el cliente.

Se han descrito las ventajas que aporta el sistema Coil to Window de Dallan, en términos de ahorro de materia prima, tiempos de trabajo y también en mano de obra. ¿Qué otras ventajas podría enumerar?

Una de ellas, muy importante, es la sostenibilidad. Cuando hablamos de un ahorro de 15% en materias primas, en un año de producción puede suponer alrededor de 2 millones y medio de metros en perfil, un ahorro para el cliente de alrededor de 200.000 € en materia prima al año. Y esto es en compra de aluminio y espuma, si la compra es de barras, el ahorro es mucho mayor. Esto hace que el proceso ‘Coil to Window sea mucho más sostenible que otros, porque se genera menos desperdicio, se gasta menos energía para la producción, el proceso es mucho más rápido y se necesita menos mano de obra. Todas estas ventajas justifican la inversión.

Dallan ha participado en R+T 2024 y no era la primera vez que lo hacía. ¿Cómo fue recibida, cuando fue presentada por vez primera, esta tecnología y cuál fue la reacción de los profesionales? ¿Cómo ha ido evolucionando en estos años?

‘Coil to Window’ fue una gran innovación. Muchas firmas, sobre todo en Francia, lo comprendieron desde el principio. En ese país hemos instalado muchas de estas líneas y una firma en particular tiene más de veinte, lo que da un ejemplo de que su instalación permite obtener resultados económicos muy importantes.

La tecnología se está aplicando también de manera satisfactoria en Italia y empieza a hacerlo en Alemania. En otros mercados, como por ejemplo Polonia, España o Norte de África la producción se sigue haciendo de una manera más tradicional, a partir de barras, Observamos que este tipo de innovación se aprecia más en los países con un coste más elevado de la mano de obra, de ahí que su implantación se haya desarrollado más en Francia, Italia y Alemania.

Usted ha escrito varios libros sobre eficiencia para una productividad sostenible. ¿Cuál es la fórmula que aplica Dallan a sus procesos para obtener estos resultados y cómo la transmiten a sus clientes?

Cuando empecé a escribir sobre sostenibilidad no era un tema tan arraigado como ahora, pero a raíz de los procesos que proponíamos a nuestros clientes hemos podido demostrar la importancia que tiene en los procesos de producción.

Con la incorporación de un sistema ‘Coil To Window”, estamos introduciendo automáticamente muchos de los principios de la metodología de producción LEAN en los procesos de nuestros clientes, como la reducción al máximo del desperdicio de tiempo y materiales.

Contamos con más de 40 años de informaciones respecto a nuestros sistemas y hemos medido que el ahorro de material y de energía que se puede conseguir con la máquina Dallan se traduce inmediatamente para nuestros clientes en un ‘cash-flow’. Un proceso sostenible no tiene que resultar más costoso que un proceso que no lo sea. Pasar de un concepto tradicional de producción, como fabricar persianas a partir de barras que se cortan y se ensamblan, a un sistema como ‘Coil to Window’ supone un importante ahorro en material y en energía. Y eso es algo que hemos verificado tras muchos años de observación.

¿En qué otros proyectos está trabajando Dallan en la actualidad?

En el sector de las ventanas estamos desarrollando líneas de altísima productividad para la producción de veneciana exteriores, un producto que tiene mucha demanda, por ejemplo, en Alemania, Austria o Suiza. Hemos desarrollado y patentado sistemas capaces de producir hasta 450 metros cuadrados paños de venecianas en ocho horas con un solo operador. La productividad de estos sistemas es más del doble de otros disponibles en el mercado. Nuestro objetivo es intentar desarrollar soluciones, que siempre respondan a problemas de nuestros clientes, que suelen ser el coste de la materia prima, de la energía y de la mano de obra. Otra necesidad de los clientes es la velocidad de producción, conseguir producir más con el mismo personal de que ya dispone. Toda nuestra tecnología obedece al objetivo de dar respuestas a necesidades concretas.

Para finalizar, ¿cuáles son los principales retos a los que se enfrenta Dallan a corto y medio plazo?

En los próximos años nos vamos a concentrar mucho en el desarrollo del mercado norteamericano -aunque también Sudamérica es muy importante para nosotros-, y en el de nuestra unidad interna de servicios. Estamos creciendo en este último aspecto, porque algunas de nuestras máquinas cuentan con 20 y 30 años de servicio y algunos clientes quieren continuar utilizándolas, por lo que es necesario actualizarlas. El nombre de Dallan es bien conocido por desarrollar máquinas capaces de ser utilizables a largo plazo y es habitual que su funcionamiento se prolongue más allá de los 20 años. Sin embargo, la parte electrónica suele envejecer más rápidamente que la mecánica, por lo que hemos desarrollado sistemas para renovar la electrónica y que así nuestros clientes puedan continuar utilizando sus máquinas a largo plazo.

Además, nuestro software también permite un servicio remoto de la máquina, que está conectada al sistema ERP de la fábrica. Desde hace ocho o diez años se habla mucho de la industria 4.0, pero Dallan ya había integrado en sus equipos los conceptos de máquina conectada. En el año 2000, cuando desarrollamos el sistema ‘Coil to Window’, ya era un procedimiento conectado en red. Ahora lo llamamos de una manera diferente, pero conocemos muy bien lo que necesitan las empresas.