Schaeffler presenta en Advanced Factories sus soluciones inteligentes para una producción más eficiente y sostenible

Schaeffler, el proveedor global de los sectores de la automoción y la industria, es un partner estratégico en automatización industrial y en digitalización que no solo ofrece soluciones para las industrias de hoy, sino también trabaja en los retos del mañana. En Advanced Factories, presentó sus innovadoras soluciones inteligentes para un mantenimiento predictivo a las empresas que pretenden avanzar en sus procesos productivos para mejorar su eficiencia, flexibilidad y competitividad.

“La tendencia actual de automatización e intercambio de datos en la fabricación es imparable. Para que los datos se conviertan en información útil es necesario saberlos interpretar y nadie mejor que Schaeffler (con más de 70 centros y décadas de experiencia) puede entender las exigencias mecánicas a las que están sometidos todos los componentes de un proceso de producción. Una planta industrial debe incorporar tecnologías avanzadas, de automatización y digitalización, como la robótica, la inteligencia artificial, o el Internet de las cosas (IoT); para crear un sistema de producción más integrado e interconectado. Al recopilar y analizar datos sobre los procesos de producción, las empresas pueden identificar ineficiencias, áreas de mejora y oportunidades para optimizar sus operaciones, lo que lleva a una mayor productividad, ahorro de costos y productos de mayor calidad. Además, el hacerlo en tiempo real, permite una mayor agilidad y capacidad de respuesta a los cambios, generando menos desperdicio”, subraya Albert Monera-Llorca, President Industrial South Europe de Schaeffler.

Con el fin de mejorar la continuidad operativa, la industria está explorando actualmente las ventajas que ofrecen la nube, la Industria 4.0 y el Internet Industrial de las cosas (IIoT). Mediante el uso de sensores para monitorizar y evaluar el rendimiento, la calidad, la eficiencia y el estado de la maquinaria; se pueden establecer tendencias, predecir fallos, evaluar la degradación y calcular la vida útil restante. Como resultado, el mantenimiento solo se lleva a cabo cuando se identifica una disminución constante en el rendimiento, creando valor a través de la optimización de activos.

Se ha demostrado que la monitorización basada en la condición ahorra dinero y recursos. Incluso uno de los obstáculos para su uso generalizado, que siempre ha sido el elevado coste de implementación, debido principalmente al uso de una infraestructura propia, o a la integración en una infraestructura de red de TI; desaparece gracias a la tecnología basada en la nube, que ha abierto un nuevo mundo de posibilidades para desarrollar soluciones de nueva generación que son fáciles de implementar y asequibles, con rápidos retornos de la inversión.

Así pues, disponer de sistemas para una correcta lubricación y de soluciones para monitorizar el estado de los equipos en funcionamiento es clave ya que es la única manera de obtener información procesable y significativa, que nos ayudará a prevenir de forma fiable paradas no planificadas. En este contexto, Schaeffler presentó en Advanced Factories, sus soluciones dentro del Optime EcoSystem, entre otras.

Soluciones de lubricación (lubricador inteligente Optime C1)

Uno de los pasos más importantes en cualquier planta de producción es la lubricación de todos los puntos necesarios: saber qué tipo de lubricante utilizar, cuál es la cantidad adecuada y la frecuencia con la que hay que lubricar.

Para la correcta supervisión de los numerosos puntos de lubricación existe Optime C1, una solución IoT para el reengrase de rodamientos utilizando lubricadores automáticos inteligentes que se integra en la aplicación Optime para evitar con fiabilidad la lubricación incorrecta debido al uso excesivo o deficiente de lubricante, al uso del lubricante equivocado, a la contaminación del lubricante, a la obstrucción de los canales de lubricación del rodamiento, o a lubricadores vacíos. El sistema se comunica con el personal de mantenimiento a través de la aplicación Optime, del cuadro de mando Optime basado en web o, si fuera necesario, a través de su propia herramienta de software, proporcionándole una vista general de todos los lubricadores que tengan un nivel crítico de llenado o problemas de suministro de lubricante. Esto les permite tomar las acciones necesarias en el momento adecuado, reduciendo tiempo y costes del reengrase manual.

Los fallos en los equipos relacionados con la lubricación son un problema que afecta a las instalaciones industriales. El agua, el ácido y otros agentes que deterioran los lubricantes acaban resultando en corrosión. Una encuesta realizada por Machinery Lubrication reveló que el 80% de los ingenieros informaron casos de fallos en los equipos debidos a una lubricación inadecuada, por lo que un enfoque proactivo del mantenimiento es la estrategia más efectiva. Por este motivo, el Optime C1 de Schaeffler ha sido desarrollado para proporcionar a los equipos de mantenimiento información clave sobre todos los lubricadores en red, garantizando una lubricación óptima de los componentes de la máquina y evitando la formación de partículas de desgaste.

Por lo tanto, con Optime C1 una lubricación incorrecta, ya es cosa del pasado. Este nuevo sistema permite a los responsables de mantenimiento tomar las acciones necesarias en el momento adecuado, reduciendo tiempo y costes relacionados con el reengrase manual.

Sistema Optime de Schaeffler basado en el IoT, la clave para la monitorización automatizada

El siguiente aspecto importante para una vida útil de las máquinas duradera y sin sorpresas, es la supervisión continua del estado de éstas. Incluso con la lubricación más inteligente de los rodamientos, las máquinas pueden acabar sufriendo daños que conllevarían paradas inesperadas en las plantas de producción y, por tanto, importantes pérdidas económicas para la empresa. Por eso, Schaeffler ha desarrollado una solución de monitorización rentable, fácil de instalar y fácil de usar: el sensor inalámbrico Optime Condition Monitoring, con sus variantes Optime 3, Optime 5 y Optime 5 Ex. Estos sensores miden las vibraciones y la temperatura de las máquinas, recopilando los datos más relevantes de las mismas y poniéndolos a disposición del usuario a través de la aplicación Optime que proporciona información sobre cuál es estado de las máquinas en todo momento y detecta daños en una fase temprana. La versión Optime 5 Ex, la más novedosa dentro del universo Optime, concretamente, monitoriza equipos de forma eficiente en entornos ATEX (atmósferas explosivas). Esta solución, es capaz de detectar daños potenciales, desequilibrios y alineaciones defectuosas con semanas o incluso meses de antelación, es decir, antes de que se produzca el fallo en la máquina, y, por lo tanto, antes de que se produzca una parada imprevista

El sistema de Condition Monitoring Optime es ideal para instalarlo en motores, ventiladores, bombas y cajas de engranajes, entre otros; y permite detectar posibles daños con semanas de antelación. De esta manera la empresa puede planificar a largo plazo sus medidas de mantenimiento, las necesidades de personal y la compra de recambios.

Para la instalación de estos sensores solo serán necesarios algunos conocimientos básicos sobre la maquinaria y el lugar más indicado en el que instalarlos. Estos sensores se comunican con una puerta de conexión que, a su vez, está conectada mediante una red de celdas a Internet. Los datos de los sensores se envían al entorno cloud, en el que analíticas sofisticadas procesan la información. A continuación, se notificarán los fallos de las máquinas a los usuarios mediante un panel de control basado en la web en un PC de sobremesa, o a través de notificaciones automáticas desde una app de teléfono.

Con un sistema inalámbrico basado en IoT, es posible automatizar muchos aspectos de un sistema convencional de monitorización del estado, hecho que permite recoger datos todo el día, cada día, sin falta. De esta forma, los usuarios del sistema (los cuales ya no será preciso que sean analistas de vibraciones cualificados) podrán conocer su estado en cualquier momento, permitiendo así tener más tiempo para centrarse en máquinas problemáticas.

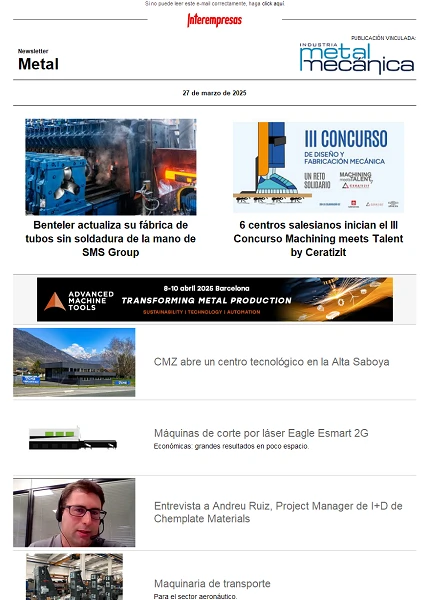

Nuevos rodamientos principales, motores, reductores y un sistema de sensores completamente integrado para robots y cobots

En la pasada edición de Advanced Factories, Schaeffler también presentó sus soluciones innovadoras de automatización digital e inteligente para un mayor rendimiento, precisión y rentabilidad en aplicaciones de robótica industrial y ligera.

Son muchas las industrias que necesitan robots ligeros que operen con un alto nivel dinámico y gran precisión, por ejemplo la industria manufacturera, o también la industria alimentaria y la ingeniería médica, que también requieren un alto grado de sensibilidad. Al mismo tiempo, mientras que el enfoque de las empresas de tamaño mediano se concentra en un uso flexible y sencillo.

Estos objetivos ambiciosos no se pueden conseguir con un solo componente, por eso Schaeffler ha desarrollado nuevos rodamientos principales, motores, reductores y un sistema de sensores completamente integrado para robots y cobots.

Reductores planetarios de precisión de la serie PSC para robots industriales

Los reductores de precisión para robótica de Schaeffler, se caracterizan por un juego torsional diez veces menor y una duración de vida útil tres veces más prolongada, en comparación con el estándar del mercado. Además, constan de un sistema de compensación del desgaste, que mantiene el juego torsional extremadamente reducido a un nivel constante. Estos son grandes adelantos en el desarrollo que se producen raras veces en la ingeniería mecánica y proporcionan una oportunidad para que los robots industriales superen los obstáculos anteriores, a su vez, permiten que Schaeffler ofrezca reductores de precisión y reductores planetarios de precisión para robots articulados, en todos los ejes y cargas, desde un rango de unos pocos kilogramos hasta más de 100 kg.

Las dos series de reductores de precisión para aplicaciones robóticas que Schaeffler presentará ante los profesionales del sector son: la serie RT1 para el rango de par elevado (High Torque), y RT2 para las aplicaciones de par estándar (Standard Torque). La serie RT2 consta de una gama de variantes extraordinariamente extensa y es muy fácil de integrar en ejecuciones robóticas. Cubre aproximadamente el 80% de las aplicaciones estándar en cobots. Gracias a su elevada densidad de par, los reductores de precisión RT1 permiten obtener brazos articulados particularmente compactos para cargas superiores a la media. Su engranaje sin juego y resistente al desgaste asegura la máxima precisión de posicionamiento a lo largo de toda la vida de servicio del reductor. Su escaso peso y ejecución compacta convierten a los reductores de precisión RT1 en opciones ideales para su uso en cobots.

Reductores de precisión con sensores: potencial considerable para el mercado de cobots

Los reductores de precisión de la gama de par elevado también están disponibles con sensores de par integrados (opción RT1-T) que proporciona señales del par de alta precisión sin necesidad de un espacio adicional de instalación ni pérdida alguna de rigidez en el sistema mecánico completo. Hasta ahora no existía en el mercado ninguna solución duradera de sensores adecuada para grandes volúmenes de aplicación, un vacío que Schaeffler ha conseguido llenar con sus reductores de precisión con sistema de sensores. A diferencia de otras soluciones disponibles en el mercado, la estructura del sensor de par en los reductores de precisión basados en sensores se aplica en la lámina flexible (flexspline), de manera permanente, aplicando la tecnología de capa fina. El sistema de sensores no solo soporta funciones de seguridad, sino que también proporciona un control preciso y sensible del posicionado y los procesos. Las señales de par también se pueden usar en el desarrollo de un sistema activo de compensación de vibraciones, con el objetivo de conseguir tiempos de respuesta transitoria más cortos para perfiles de movimiento muy dinámicos.

En tanto que reductor de precisión que, hoy por hoy, es inigualable, el RT1-T tiene el potencial de sacar provecho de una amplia gama de nuevas áreas de aplicación en la robótica ligera, en las que se exige una exactitud elevada y fiable. Podría usarse habitualmente, por ejemplo, en la construcción de máquinas-herramienta, la producción industrial, el sector de los alimentos y las bebidas o la tecnología médica.

Motores con elevada respuesta dinámica para robots ligeros y cobots

Los motores de la serie UPRS de Schaeffler ofrecen un menor espacio constructivo, una reducción del peso, mayor densidad del par y velocidades que, de promedio, son superiores en un 80% a las de los accionamientos convencionales en el mercado. Los motores de nuevo desarrollo están ejecutados como máquinas de flujo axial, con bobinas en ejecución PCB (printed circuit board, placa de circuito impreso). Esta ejecución especial de placa de circuito permite una alta proporción de cobre por volumen, una buena evacuación de calor y una mejor eficiencia energética. El alto contenido de cobre y la ejecución como motor de flujo axial, permanentemente excitado, también tienen un efecto positivo sobre el par, al tiempo que minimizan las pérdidas por parada asociadas con estos motores. Al optimizar la ejecución del motor, los ingenieros de Schaeffler han conseguido reducir el efecto cogging a casi cero (cero cogging), lo que comporta efectos visiblemente positivos en áreas como el modo Teach. El uso sistemático de materiales innovadores en los componentes activos de los motores reduce el peso y aumenta la eficiencia energética. La serie UPRS de motores del tipo PCB de Schaeffler actualmente está disponible en los cuatro tamaños de 14, 17, 25 y 32, con diámetros exteriores de 53 a 115 mm y longitudes axiales de solo 21 a 33 mm. Como suele ser habitual en los motores sin bastidor, se usan también los rodamientos de la construcción adyacente, con lo que ahorra espacio constructivo y peso.

Lubricación de los rodamientos más eficiente y sostenible

La causa de hasta un 80% de todos los fallos prematuros de los rodamientos radica en una lubricación incorrecta. Es aquí donde entra en juego la Grease App de Schaeffler, para ayudar a que el cliente determine el tipo de lubricante ideal, la cantidad del mismo, la vida útil de la grasa y los intervalos de reengrase necesarios para la lubricación inicial y el reengrase de los rodamientos. El software extrae datos de la herramienta interna de cálculo de rodamientos, Bearinx, para computarlos. De esta manera puede prevenirse una lubricación excesiva o insuficiente, así como el riesgo de fallos prematuros de los rodamientos.

La app, que la compañía mostró en Advanced Factories 2023, también sirve de guía para seleccionar los lubricantes adecuados de la gama Arcanol. En combinación con los lubricadores automáticos de la serie Concept, los lubricadores inteligentes Optime y los lubricantes Arcanol, Schaeffler ofrece un sistema perfectamente coordinado para la lubricación sostenible de los rodamientos.

Uso de la Grease App

La app está disponible gratuitamente en un formato basado en la web, o bien puede descargarse a través de las tiendas de aplicaciones habituales. Una vez introducidas en la app las condiciones de funcionamiento, como las cargas, velocidades e influencias medioambientales, se calculan y visualizan en pantalla los tipos adecuados de grasa Arcanol, la vida útil de la grasa, el intervalo de reengrase y la calidad de lubricante requerida para la lubricación inicial y el reengrase de los rodamientos por parte del cliente. La cantidad ideal de lubricante se calcula teniendo en cuenta la especificación del rodamiento respectivo. Por ejemplo, se toman en consideración las distintas geometrías internas de los rodamientos.

La app también proporciona información visual y textual sobre cómo ajustar de manera óptima los lubricadores de las series Optime y Concept de Schaeffler.

Los lubricantes Arcanol llevan décadas demostrando su eficacia en aplicaciones lineales y de rodamientos. Se someten a pruebas exhaustivas de idoneidad y se aconsejan para un rendimiento óptimo mediante ensayos basados fielmente en sus aplicaciones. Como consecuencia, consiguen mejorar la vida útil de la grasa y optimizar el ciclo operativo del rodamiento. El portafolio Arcanol actualmente consta de lubricantes universales, para cargas elevadas, altas temperaturas y aplicaciones especiales.

Los lubricantes Arcanol forman parte del portafolio de Schaeffler Lifetime Solutions, que ofrece una extensa gama de productos, servicios y soluciones para el mantenimiento industrial y se ha diseñado a fin de ayudar al personal de mantenimiento a lo largo de toda la vida operativa de una máquina.

La Grease App también se ha integrado en medias, el sistema de ventas de Schaeffler, para garantizar que se aporte al cliente toda la información relevante con fluidez.