El rectificado requiere una automatización inteligente

“Todavía existen muchos prejuicios sobre la automatización en el rectificado”, afirma Daniel Schafroth, director de la División de Sistemas de Studer. A menudo se teme que se pierdan personas o puestos de trabajo. “Sin embargo, en Studer pensamos todo lo contrario: la automatización debe permitir a los operarios realizar su trabajo con mayor facilidad, eficacia y seguridad”, afirma. Por lo general, los requisitos especiales del rectificado exigen que la automatización se utilice de forma muy inteligente y selectiva. Pero, ¿cuáles son los factores importantes?

“En el caso del rectificado, es especialmente importante que los procesos se realicen repetidamente de la misma forma, con gran precisión y fiabilidad, por ejemplo, sujetando las piezas y alineándolas correctamente con precisión micrométrica”, explica Schafroth. Las soluciones automáticas para el funcionamiento con varias máquinas también son importantes, ya que pueden aliviar en gran medida la carga de trabajo de los operarios, que sólo tienen que rellenar los almacenes y ya no tienen que cargar laboriosamente cada máquina. Sin embargo, el rectificado requiere fundamentalmente que los operarios tengan un alto nivel de competencia, y la automatización no debe ser un obstáculo para ellos”, afirma Schafroth: “La automatización sólo tiene sentido cuando el operario no tiene que influir decisivamente en el proceso”.

Daniel Schafroth, director de la División de Sistemas, Fritz Studer AG.

Las pequeñas empresas se benefician de easyLoad

Si se utiliza correctamente, la automatización puede suponer un verdadero cambio de juego para las empresas de rectificado, independientemente de si se trata de una pequeña empresa o de una gran compañía con varios sistemas. “En lo que respecta a las rectificadoras, la automatización es rentable para empresas de todos los tamaños”, subraya Schafroth. Esto puede significar que un pequeño taller con pocos empleados puede llenar la rectificadora por la mañana y dejarla trabajar de forma autónoma durante largos periodos mientras los empleados se ocupan de otras cosas, como redactar presupuestos. Por ejemplo, el sistema de carga easyLoad para rectificadoras cilíndricas exteriores y universales (S31, S33, S22 y S41), que ofrece una excelente relación calidad-precio, incluida la integración en el control de la máquina, también se dirige explícitamente a las pequeñas empresas.

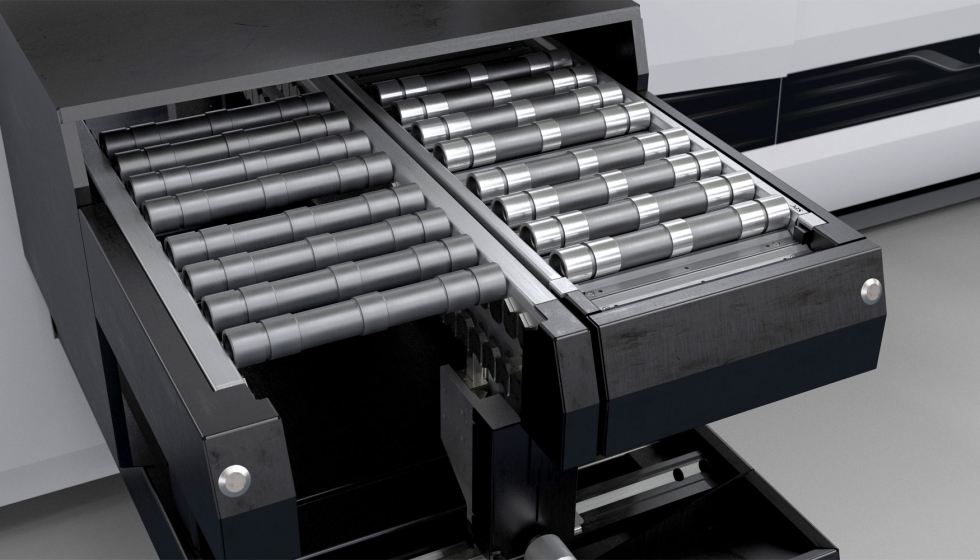

easyLoad es adecuado como sistema de carga de pórtico para piezas de árbol con una longitud de pieza de hasta 300 mm, un diámetro de hasta 30 mm y diámetros de contorno de interferencia de máx. 50 mm. 50 mm (1,97"). El transportador sincronizado ajustable permite el procesamiento autónomo de máx. 50 piezas. La pinza estándar está diseñada para piezas individuales, la pinza en V para dos piezas y la pinza de alta resistencia para piezas que pesan más de cinco kilogramos, y el tiempo de cambio es de sólo unos seis segundos. Esto permite que la máquina funcione de forma autónoma durante media hora o más con facilidad.

ecoLoad y uniLoad aumentan la producción

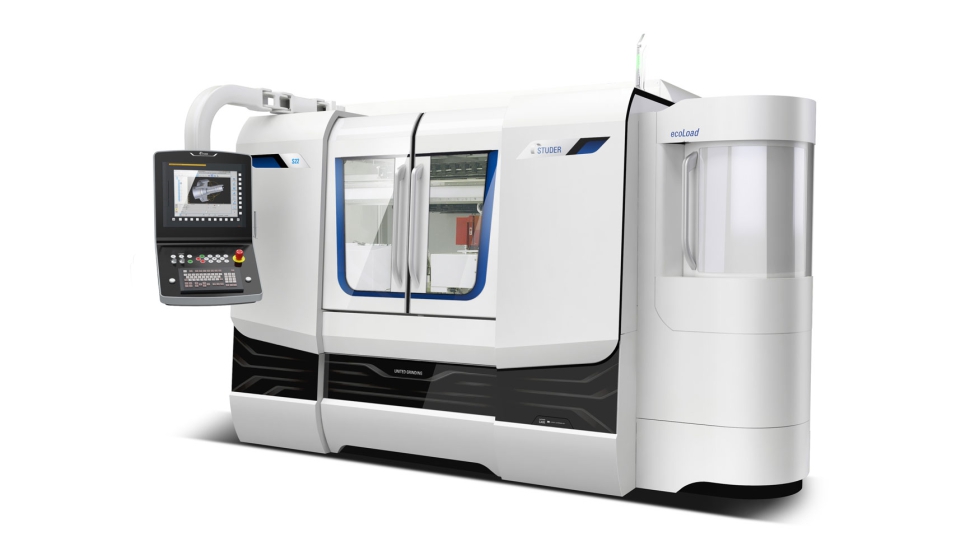

Studer también ha desarrollado soluciones de automatización óptimas para la producción en serie de grandes volúmenes. “Las pequeñas empresas se benefician sobre todo de los sistemas universales y flexibles, mientras que la velocidad y la precisión son los factores importantes en la producción de grandes cantidades”, explica Schafroth. “Aquí, los buenos conceptos de automatización pueden producir un gran número de piezas de alta calidad y aprovechar al máximo cada segundo”. El ecoLoad para la plataforma de producción Studer S22 es un sistema de carga automático para la producción en serie con rectificado de alta velocidad, rectificado cilíndrico orientado a la producción, así como rectificado de formas y roscas.

ecoLoad puede cargar piezas con un diámetro de hasta 50 mm y una longitud de 250 mm. Para ello se utiliza un almacén de carrusel o un prisma de inserción, que también puede utilizarse como interfaz para almacenes de herramientas independientes. La programación ya está integrada en el control de la rectificadora. Esto garantiza tiempos de reequipamiento cortos.

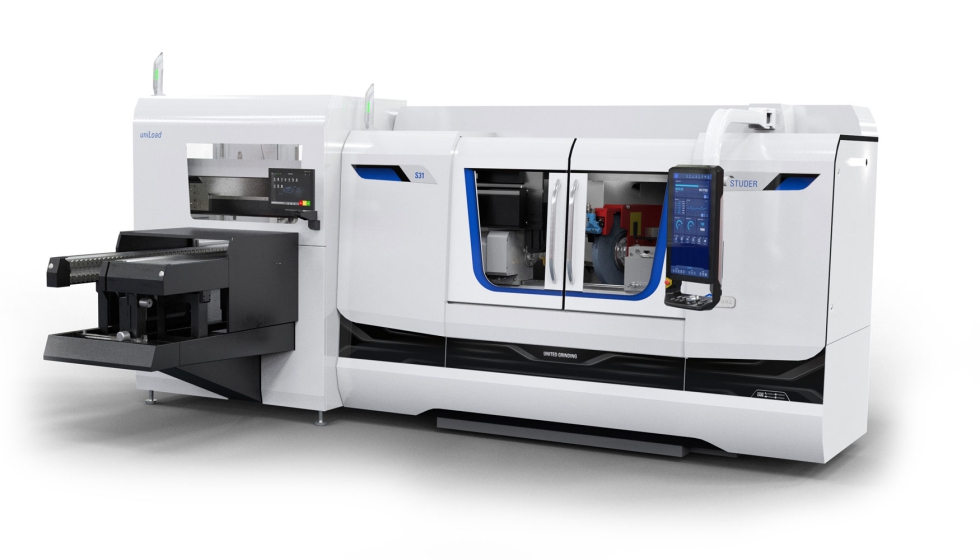

El sistema de carga automática uniLoad también permite a los operarios de las rectificadoras cilíndricas exteriores Studer S31 y S33 aumentar considerablemente la productividad sin pérdida de calidad.

El sistema se acopla a la máquina por la izquierda. Con un transportador prismático y todos los bastidores a plena capacidad, puede realizar un procesamiento automático durante aproximadamente una hora. Es adecuado para piezas con una longitud de hasta 350 y 100 mm de diámetro, por lo que cubre una amplia gama de las piezas que normalmente se producen en estas máquinas.

Automatizar cuando el espacio es reducido: smartLoad y roboLoad

Las soluciones para aplicaciones con poco espacio son otra tendencia importante en la automatización de la molienda. “En las naves de producción modernas es especialmente importante aprovechar el espacio de forma eficiente”, afirma Schafroth. Este es otro tema en el que Studer es pionero, por ejemplo con el smartLoad para la S11, una rectificadora cilíndrica de producción para piezas pequeñas que sólo ocupa 1,8 metros cuadrados. La unidad smartLoad también es compacta y puede introducir piezas de trabajo desde el exterior de la máquina, mediante una cinta transportadora o una unidad giratoria, así como sujetarlas y volver a colocarlas tras el mecanizado. Gracias a la gran variedad de opciones de configuración, son posibles numerosas aplicaciones, tanto para series pequeñas como para grandes volúmenes.

En el pasado, las rectificadoras cilíndricas interiores de radio, que se utilizan en la fabricación de matrices de embutición, por ejemplo, han sido especialmente difíciles de automatizar, debido al limitado espacio disponible. Una razón de ello es la geometría restringida del recinto resultante del cabezal de trabajo alto. Studer ha desarrollado ahora una solución óptima también para este caso: roboLoad. Este cargador externo para las S121, S131 y S141 está diseñado como brazo de agarre con mordazas de cambio rápido y dispone de mucho espacio para piezas de trabajo en seis bandejas (cada una de 1.080 x 320 mm). Con 1,50 m, el sistema mide sólo la mitad de la anchura de la máquina.

“Con el brazo robótico fuera de la máquina, ganamos mucha más libertad, gracias al eje de rotación, y el roboLoad puede entrar para cargar y descargar sin tener un camino directo disponible”, dice Schafroth. Hasta ahora, las soluciones de automatización para el rectificado se basaban en gran medida en tecnología lineal, como vigas y correderas. Sin embargo, por el momento el roboLoad no está pensado principalmente para la producción de grandes series, sino más bien para la producción automatizada durante los turnos de noche o las pausas prolongadas. Pero Schafroth está seguro de que la tendencia a utilizar brazos robóticos en el rectificado persistirá. “Ni nuestros clientes ni nosotros queremos renunciar a esta nueva libertad”.

La automatización también es digital

En la gran pantalla táctil C.O.R.E. con iconos intuitivos, los operarios pueden encontrar rápidamente lo que necesitan y se muestra información importante sobre el proceso de mecanizado. Se pueden utilizar chips de acceso RFID para que la máquina sólo muestre las opciones y la información para las que los usuarios están cualificados. “De este modo se evita que empleados no cualificados realicen cambios que podrían provocar un error o un fallo”, explica Schafroth. Con las aplicaciones de United Grinding Digital Solutions, la supervisión remota eficaz de las máquinas es posible incluso hoy en día, y en el futuro las máquinas se supervisarán a sí mismas para un funcionamiento óptimo y proporcionarán proactivamente información sobre las medidas de mantenimiento necesarias.

Las posibilidades de automatización en el rectificado son, por tanto, muy diversas y ofrecen grandes ventajas a distintos niveles. Sin embargo, como subraya Schafroth, siempre hay que volver a centrarse en las personas. “Algo que a menudo se pasa por alto en este tema es que la automatización también protege la seguridad y la salud de los trabajadores”. Los robots no sólo pueden ayudar a levantar cargas pesadas y realizar tareas repetitivas y aburridas, sino que también manipulan sin problemas una amplia gama de materiales diferentes. “Esto hace que el lugar de trabajo sea mucho más seguro y cómodo”. Schafroth se alegra de que disminuyan los prejuicios sobre el tema y de que las soluciones de automatización sean cada vez más frecuentes en el rectificado, y añade: “Porque la mejor tecnología de máquinas del mundo no sirve de nada si no es aceptada por la gente”.