Entrevista a Josep Alsina, responsable de Marketing de Iscar Ibérica

25 de febrero de 2010

Como fabricantes de herramientas, ¿qué componentes del aerogenerador cubre su oferta de productos?

Nuestra oferta de productos cubre todos aquellos componentes del aerogenerador que van mecanizados: el buje, los bastidores superior e inferior, las bridas, las coronas dentadas, el multiplicador, el dentado de los engranajes, y algunos de los componentes del alternador. En resumen, todo aquello mecanizable, teniendo en cuenta que el tipo de mecanizado es diferente al tradicional.

Estamos hablando de piezas de aerogeneradores, es decir, muy grandes y particulares. ¿Existe colaboración entre el fabricante de aerogeneradores y ustedes a la hora de diseñar las herramientas?

La realidad es que el diseño pertenece a las ingenierías y la fabricación siempre es subcontratada. y el subcontratado no tiene posibilidad de trabajar con el diseñador. No hay una relación fluida.

Nosotros, como fabricantes de herramientas, no tenemos contacto con el diseñador, sólo con el subcontratista. Por tanto hay una dificultad creciente con el diseño ya que no se ha previsto cómo se ha de fabricar y esto encarece el producto.

Su ‘enorme’ tamaño ¿puede comportar algún daño a las herramientas?

No. El tamaño de los componentes de aerogeneradores condiciona también el tamaño de algunas herramientas, pero sobre todo de las máquinas, puesto que se trata principalmente de maquinaria pesada. Esto ha llevado a desarrollar maquinaria adecuada a este tipo de piezas, y por tanto herramientas también adecuadas a cada tipo de aplicación, herramientas especiales ya sea por tamaño, aplicación, etc. Pero no existe ningún perjuicio.

¿Son herramientas a medida?

¿Cree que el sector eólico puede suponer un bálsamo para las empresas fabricantes de máquinas-herramienta?

Podemos decir que el mercado eólico se encuentra todavía en fase de parada, pero se intuye, o se prevé, que se está llegando al final de esta fase y que la actividad volverá a arrancar en un futuro inmediato. En realidad no se ha tratado de una parada técnica. Los motivos han sido más por problemas de financiación o de índole legal de los países en cuanto a licencias, subvenciones, regulaciones, etc.

De cara a los fabricantes de máquina-herramienta, el paro afecta principalmente al sector de maquinaria grande, como son los tornos grandes, centros de mecanizado grandes, máquinas de columna móvil de gran tamaño, etc., que cubren las aplicaciones de mecanizado de gran parte de los componentes eólicos. Pero no podemos decir que el parón, en cuando a la industria eólica, haya afectado a los fabricantes de maquinaria media o ligera.

Tras la puesta en marcha de un departamento dedicado a la fabricación de piezas para este sector, hasta ahora ¿cuáles han sido los resultados? ¿A que se debió la creación de este departamento?

Y, de hecho, creemos que hemos sido de los primeros fabricantes de herramientas en darnos cuenta de que surgirían unas áreas de mecanizado donde habría unas necesidades específicas. Por otro lado, el hecho de que muchos mecanizadores trabajen la misma pieza provoca que haya mucha competencia entre ellos. Por ello era necesario optimizar los tiempos de fabricación.

En este sentido, Iscar Ibérica creó un departamento específico para el sector eólico, que lleva prácticamente dos años funcionando, y acumula experiencias que utiliza para desarrollar estrategias propias de mecanizado adecuadas a cada componente, que optimizan el mecanizado de forma determinante, obteniendo precisión y tiempos rentables en la fabricación.

El resultado es que somos especialistas en este apartado y muchas empresas recurren directamente a nosotros porque saben que van a encontrar una solución.

Podemos dar un servicio completo de estudio del proceso, diseño y fabricación de herramientas especiales, suministro de las herramientas estándar y la puesta a punto en planta.

¿Entre sus soluciones propuestas, puede destacarnos alguna por su gran aceptación o hecha a medida?

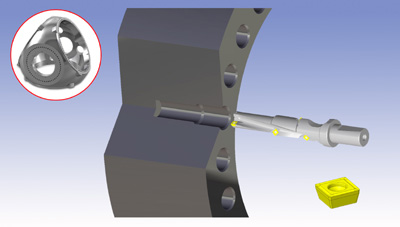

Entre otras, destacan las soluciones Iscar en el taladrado simultáneo de 2 y 3 diámetros. Iscar ha diseñado un programa de brocas combinadas que realizan el taladro, el mandrinado y chaflanado en una sola operación, o el taladrado y chaflanado combinado. El ahorro es muy significativo: se ahorran dos posicionados de gran longitud por taladro, cambios de herramienta y operaciones de retaladrado y chaflanado, manteniendo el mismo avance desde el inicio hasta el final.

Las brocas Iscar combinadas realizan las 3 operaciones en 1 solo ciclo, sin tiempos muertos ni retaladrados y con avances muy elevados. La optimización puede alcanzar hasta el 66% del tiempo ordinario.

Para finalizar, ¿quiénes son hoy día sus principales clientes en España?

Nuestro principales clientes en España son los grupos TS, Lakber, Wec y Felguera entre otros, así como subcontratistas de áreas específicas de la industria eólica como son Molmatric, Indae, etc.