Soraluce muestra su apuesta por la inteligencia en la fabricación de máquinas

Como se suele decir coloquialmente, las cosas no ocurren por casualidad. Cuando en 1991 Soraluce comenzó a apostar por acceder al exigente mercado alemán a través de Bimatec Soraluce, estaba sentando las bases de una apuesta decidida. Hoy, Alemania y los países de su entorno más próximo no solo representan una significativa parte de la facturación de Soraluce, sino que muestran cómo, con tecnología avanzada y capacidad de innovación, se puede acceder a clientes cuyas exigencias son máximas.

La semana tecnológica de Soraluce forma parte de su estrategia de acceso a los países de la Europa más avanzada. Además de exponer en las principales ferias alemanas, Soraluce comenzó hace años a organizar sus Technology Days, con el fin de aproximar su capacidad de innovación a sus clientes en un entorno más preparado que las ferias, como son sus impecables instalaciones de Limburg, a menos de una hora de Frankfurt. En esta ocasión, a mediados de noviembre, bajo el título ‘La Máquina Inteligente’, este fabricante de máquinas-herramienta mostró a sus clientes sus productos, tecnologías y soluciones innovadoras en el entorno del fresado, el mandrinado, el torneado y el rectificado. Como puso de manifiesto en Limburg, el aumento de la capacidad de corte, el incremento de la precisión, la digitalización de productos y procesos y la servitización son en Soraluce mucho más que meros mensajes lanzados al mercado: son realidades ya disponibles para sus clientes, pensadas para elevar su competitividad.

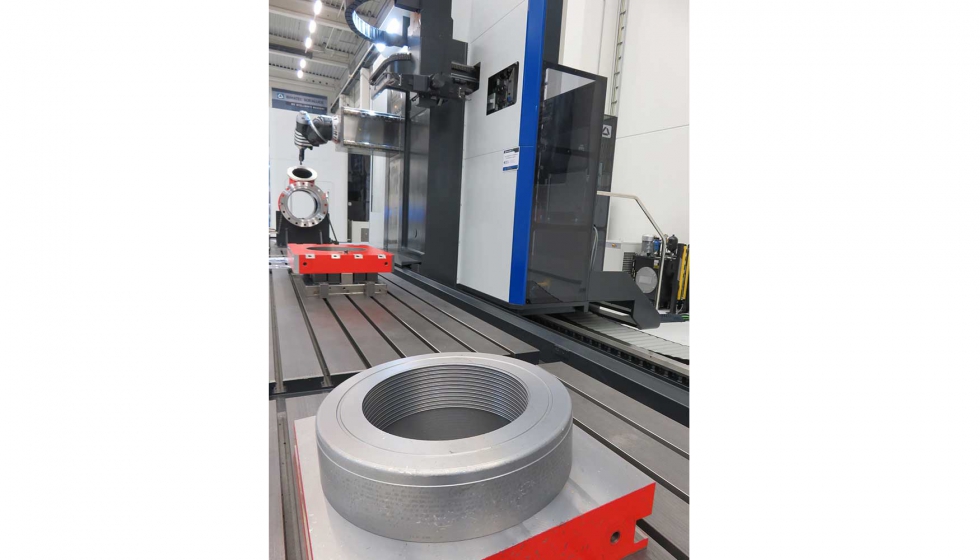

Multifunción: sumar el rectificado al torneado y fresado

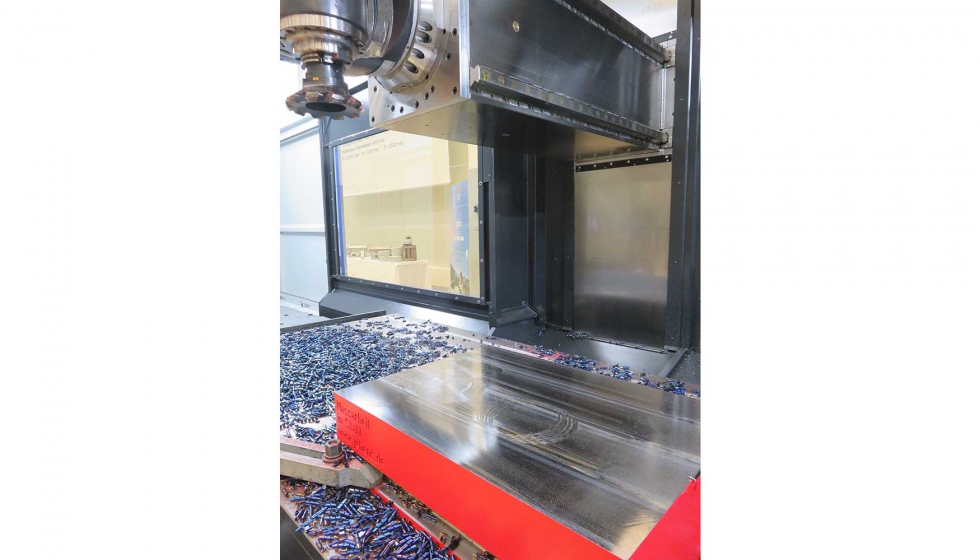

Una de las grandes ventajas de disponer de unas instalaciones como las de Soraluce en Limburg es la posibilidad de hacer pruebas para clientes y de mostrar las tecnologías en condiciones prácticamente de producción. Buen ejemplo de ello fueron las soluciones multifunción que los asistentes pudieron observar en directo para comprender que reducir los tiempos de ciclo, ahorrar costes y elevar la eficiencia de los procesos de mecanizado es posible cuando se reformula el concepto de multifunción. Efectivamente, lo diferente de la propuesta de Soraluce es que no solo integra el torneado y el fresado en un único equipo, sino también el rectificado. En otras palabras, desde ya mismo, el usuario puede incorporar en una misma máquina esta fase del proceso de mecanizado de una pieza que es la que mayores requerimientos de precisión tiene. Así, en una sola máquina, puede culminar la fabricación de piezas industriales de alto valor añadido.

En Alemania se mostró el modelo TA-M, que cuenta con el cabezal multifunción Soraluce H200T, equipado con un innovador sistema de bloqueo rotativo del mandrino, que le permite utilizar herramientas de fresado y torneado directamente sin la necesidad de elementos intermedios.

Incorporando el rectificado a una máquina de torneado y fresado se reducen los tiempos de carga, descarga y centraje de las piezas, ya que, al ejecutar las diferentes tareas en un único equipo, estas operaciones solo tienen que ser realizadas una única vez. Pero, además, se reduce la inversión y se disminuye el espacio necesario en planta y el número de operarios requeridos.

Asimismo, los sistemas multifunción son versátiles, compactos, presentan una gran flexibilidad, mejoran la eficiencia del proceso, son flexibles y hacen posible la fabricación de lotes pequeños de manera eficiente.

Los centros multifunción Soraluce están equipados con cabezales multifunción orientables de transmisión mecánica y alto par y mesas Soraluce que presentan una elevada versatilidad que posibilitan el mecanizado de piezas de distintas dimensiones y geometrías.

Además, Soraluce desarrolla ciclos personalizados que complementan los sistemas de los fabricantes de controles numéricos, como la gestión de cinemáticas de los cabezales.

La máquina TA-M incorpora una mesa de fresado y torneado con capacidad para piezas de 8000 kilogramos en fresado y 2000 kilogramos en torneado y con un rango de velocidad de 6 ÷ 400 rpm. Diseñada para aportar la máxima estabilidad, la solución dispone de recorridos de 1.250 mm en vertical y 1.200 mm en transversal y su alto nivel de potencia le permite realizar operaciones de desbaste con gran profundidad de corte.

Puede ejecutar operaciones de rectificado incorporando ciclos específicos que hacen posible una fácil programación de las diferentes operaciones.

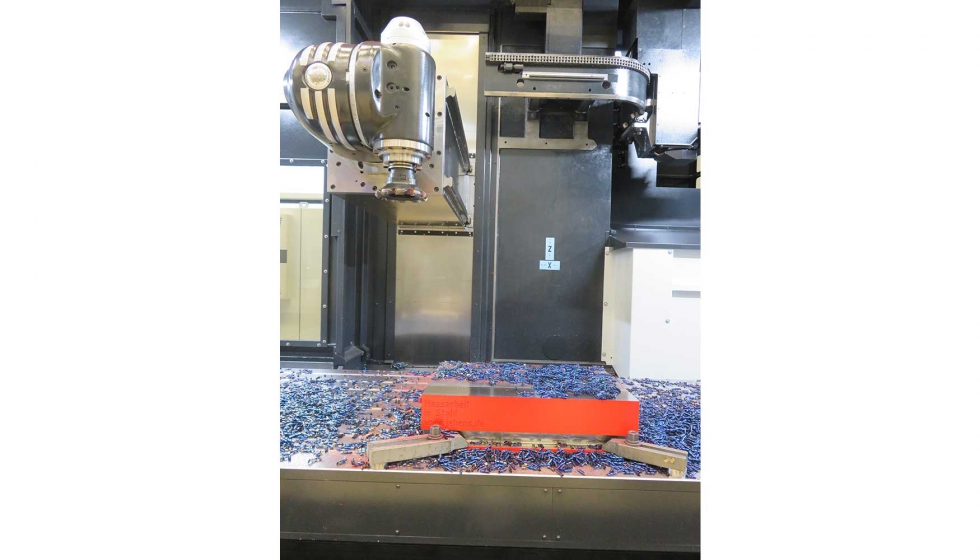

Más capacidad de arranque eliminando el chatter

Ante la pregunta de cuáles son los factores que determinan la productividad de su máquina, muchos mecanizadores mencionarán parámetros propios de la máquina como la potencia y la dinámica, y otros ligados al proceso, como las herramientas, el material a mecanizar y la propia pieza. Y muchos, seguro, se referirán también a la influencia negativa de las vibraciones. Con el objetivo de eliminar las vibraciones autoexcitadas o chatter, los expertos en comportamiento dinámico de Soraluce y de su centro tecnológico IK4-Ideko han desarrollado el sistema Dynamic Workpiece Stabiliser (DWS).

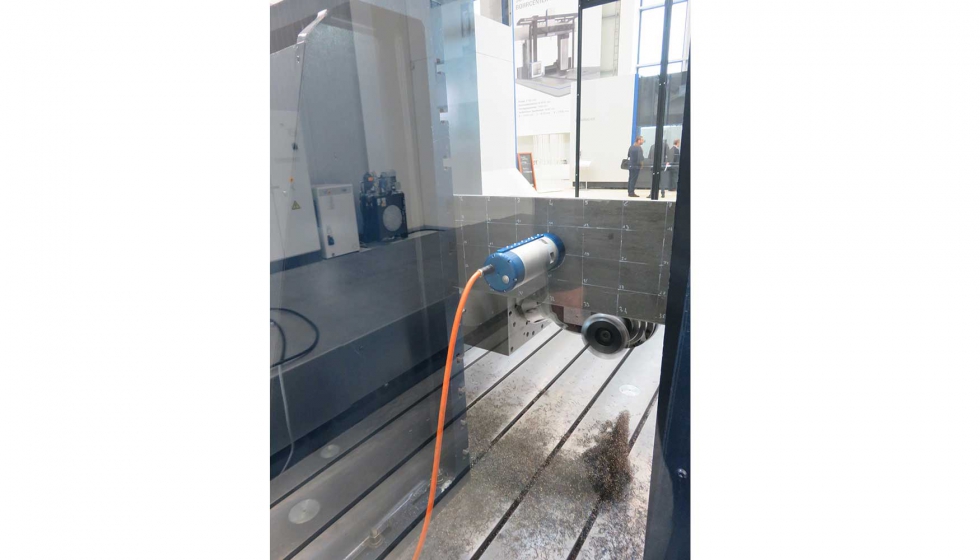

El DWS, presentado durante los Technology Days, es un dispositivo de amortiguación activa integrado por un controlador y uno o varios actuadores inerciales que se colocan sobre la pieza a mecanizar. Está pensado para piezas esbeltas que vibran al ser mecanizadas y una de sus grandes ventajas es que su usuario no debe ser un experto en dinámica.

Xabier Mendizabal, director de I+D de Soraluce, añade más argumentos a su favor: “Uno de sus principales beneficios es la mejora del acabado superficial en las áreas donde la pieza presenta una mayor flexibilidad, así como la posibilidad de aumentar la productividad ya que permite realizar pasadas de mayor profundidad sin problemas de vibraciones. Su sencillez de utilización, su adaptabilidad a diferentes piezas, y su portabilidad son otras de las ventajas que ofrece este dispositivo”.

El sistema DWS es un paso más en una batalla contra el chatter que Soraluce ya había emprendido con anterioridad y que continúa desarrollando. Tras el lanzamiento de DAS en 2014, a lo largo de 2017 se ha presentado DAS+, un sistema inteligente que supervisa el proceso de mecanizado y selecciona la mejor alternativa tecnológica para eliminar las vibraciones cuando surgen. Dotada de una interfaz de usuario que hace posible controlar la evolución del proceso, DAS+ incorpora diferentes estrategias para la eliminación del chatter, como la amortiguación activa del carnero, la sintonización de la velocidad de giro de la herramienta (mediante la selección automática de la velocidad óptima) y la oscilación armónica de la velocidad del husillo.

La solución, que ya está disponible para equipar las nuevas máquinas, puede ser instalada, bajo demanda, en aquellas máquinas que ya se encuentren en funcionamiento. El sistema permite conseguir un incremento de la productividad de hasta un 300% y una capacidad de corte del 100% en todo el volumen de trabajo.

Además, convencidos de que la productividad se puede mejorar mucho eliminando el chatter, en Soraluce ofrecen un servicio de asesoramiento orientado a la mejora de la estabilidad de los procesos de mecanizado.

Una interfaz inteligente para la era digital

Que la pura mecánica debe interrelacionarse con otras disciplinas en el sector de las máquinas-herramienta es una realidad que un líder tecnológico debe afrontar. Soraluce presentó en Limburg nuevas funcionalidades que elevan la eficiencia de los procesos de fabricación, la ergonomía y la facilidad de uso. Su nueva interfaz inteligente Smart HMI, que se adapta a las necesidades del usuario y permite acortar los tiempos de operación, se presenta en una pantalla táctil de 24 pulgadas en formato panorámico. La solución, basada en un nuevo display integrado en el control TNC 640 de Heidenhain, permite mostrar información adicional en un área de la pantalla adyacente al panel de control. La visualización de esta área adyacente puede ser alternada con la opción de pantalla completa, permitiendo una visualización más detallada.

En este nuevo espacio se pueden visualizar planos, documentación relativa al proceso de mecanizado, cálculo de condiciones de trabajo, manuales de usuario o el área de trabajo a través de cámaras fijas operables por el propio usuario. “La principal ventaja de este desarrollo es que los usuarios pueden visualizar las operaciones que está desempeñando la máquina al mismo tiempo y en el mismo entorno en el que consultan, por ejemplo, visualizadores de planos 3D, la gestión de alarmas o el nivel de consumos energéticos”, asegura el especialista Jesús Álvarez, responsable de la plataforma Soraluce Digital.

Una de las aplicaciones más destacadas incorporadas al Smart HMI es la función de edición de programas simultánea al proceso de fabricación. Mediante esta aplicación es posible ejecutar un programa de fabricación en la zona de control, al tiempo que se edita otro en la nueva sección ampliada. “Hasta la fecha, la pantalla de edición de programas se alternaba con la de visualización del proceso en ejecución. No era posible la visualización de ambas pantallas simultáneamente, lo cual restringía la funcionalidad del usuario”, añade Álvarez.

La nueva interfaz, junto con la plataforma Data System, muestra en el entorno de trabajo del usuario información referente a la gestión de alarmas, a la utilización de la máquina, al consumo energético o al mantenimiento de máquina. Data System es una herramienta de análisis que extrae información valiosa de los datos generados por la máquina y que supervisa su estado para garantizar el mayor rendimiento posible de los procesos de mecanizado.

Además de esto, Smart HMI incorpora aplicaciones de desarrollo propio como el Indexmill, un software de cálculo del plano de trabajo, útil para la generación del programa de mecanizado. El post-procesador Interpolation, exclusivo de Soraluce, que calcula y genera el programa de las trayectorias de la interpolación del mandrino para superficies múltiples, también está incluido en la interfaz.

Sistema de visión avanzado para el alineamiento de piezas de gran tamaño

Cualquiera que se dedique a ello lo sabe: el mecanizado de piezas en bruto de gran tamaño exige un largo procedimiento de puesta a punto en máquina y presenta una elevada dificultad. De hecho, requiere del uso de tecnologías complejas que encarecen el proceso de fabricación y alargan los tiempos improductivos de los equipos.

Esta fase de preparación de las piezas, que en ocasiones demanda más tiempo que el propio mecanizado, implica realizar la medición y el cálculo del encaje de la pieza para confirmar que contiene el suficiente sobrematerial en todas las superficies que deben ser mecanizadas y garantizar, de esta forma, que es posible conseguir el resultado final. Tras esas dos etapas se procede a una tercera operación dirigida al alineamiento de la pieza en la máquina.

Tecnología fotogramétrica

El proceso completo de preparación previa al mecanizado que realiza el sistema VSET comienza con el cálculo del exceso de material para la definición de la óptima alineación de la pieza en bruto. El módulo VSET Measuring utiliza tecnología fotogramétrica para llevar acabo la medición de la pieza mediante varios puntos de referencia o marcadores ópticos situados en diferentes zonas de su contorno. Una vez completado este proceso, el sistema Fitting compara automáticamente la información obtenida con la geometría final del modelo 3D de la pieza para poder realizar un cálculo óptimo de los puntos de referencia locales. El informe que genera este segundo módulo se envía a la máquina para que el nuevo VSET Alignment, instalado en el propio control del equipo, efectúe el alineamiento de la pieza de acuerdo con el sistema de coordenadas predeterminado.

Precisamente en torno a esta problemática se presentó en Limburg el sistema VSET que reduce hasta en un 70% el tiempo global empleado en todo el proceso descrito, con una precisión de hasta 0.05 mm + 0.02 mm/m. Basado en tecnología de visión 3D de fotogrametría, garantiza la ejecución de las fases de medición y encaje de manera rápida y segura. La ventaja es que estas dos fases se realizan fuera de máquina, lo cual incrementa la disponibilidad de máquina y la productividad, ya que traslada los tiempos de palpado en mediciones, los ajustes y las correcciones fuera de máquina.

Es más, para llevar a cabo el proceso completo con la máxima agilidad, se ha desarrollado también un sistema de alineamiento que permite perfeccionar el mecanizado de las piezas en bruto bajo parámetros de rapidez, sencillez y precisión. Este tercer módulo, denominado VSET Alignment, complementa los procesos realizados por VSET Measuring y VSET Fitting. El nuevo software utiliza algoritmos de cálculo para llevar a cabo un proceso de alineamiento automatizado y guiado.