Muchos sectores industriales usan materiales compuestos de matriz termoestable para cumplir con los requerimientos exigidos en el sector electrónico, aeronáutico, de automoción, ferroviario, industria de eólica, etc.

Composites y fuego: desarrollos y nuevas tendencias en la aditivación con retardantes a la llama

Las fibras utilizadas como refuerzos son generalmente las fibras de vidrio (GF del inglés glass fibers), las fibras de carbono o las naturales, como el lino, yute, kenaf o cáñamo, entre otras. La fibra es impregnada por la matriz, que actúa transfiriendo las cargas a las fibras, además de proteger a las fibras de la abrasión mecánica y del ataque ambiental.

Entre el 35 y el 40% de composites poliméricos suele fabricarse con matrices termoplásticas, mientras que el resto está compuesto de matrices termoestables. Las matrices termoplásticas están adquiriendo cada vez mayor interés, pero su mayor dificultad en el procesado convierte su uso en una limitación.

Así pues, muchos sectores industriales utilizan materiales compuestos de matriz termoestable para que cumplan con los requerimientos exigidos en el sector electrónico, aeronáutico, de automoción, ferroviario, industria de eólica, etc., a costes competitivos. Para cumplir con toda la variedad de requisitos que demanda la industria, se han ido desarrollando e introduciendo en el mercado una amplia variedad de resinas termoestables, las cuales están basadas principalmente en poliésteres insaturados, vinilésteres, olígomeros fenol-formaldehído, benzoxazinas, ésteres de cianatos, poliimidas, epóxidos y mezclas de éstos. Así la versatilidad que ofrecen todos estos tipos de resinas y aditivos disponibles en el mercado permite obtener una gran cantidad de formulaciones. Adicionalmente, la combinación de las resinas con diferentes tipos de refuerzos permite el diseño de múltiples sistemas fabricados a medida para diversos campos de aplicación.

Sin embargo, el uso de los materiales compuestos no es adecuado para todas las aplicaciones. Entre los retos que presentan para su aplicación en sectores de altas prestaciones, destaca la mejora de las propiedades de comportamiento al fuego. Los composites poliméricos, cuando se exponen a elevadas temperaturas pueden sufrir descomposición química o pirólisis, y los productos resultantes puede reaccionar con el oxígeno atmosférico durante la combustión.

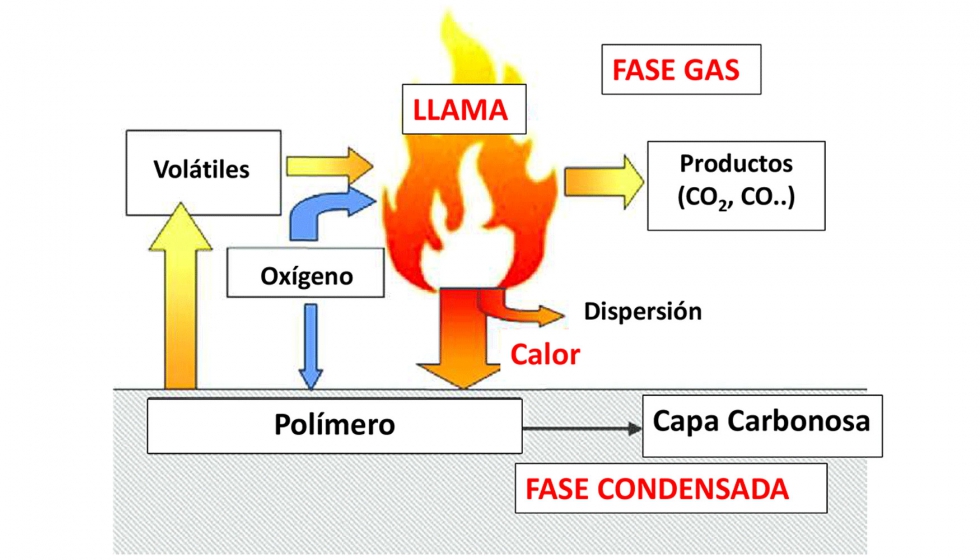

El proceso de inflamabilidad consta de cinco etapas fundamentales, que son: calentamiento, descomposición, ignición, combustión y propagación. En la figura 1 se observa el ciclo de combustión de un material polimérico, con los factores que afectan a su mantenimiento.

Para reducir la capacidad de combustión de los composites, se puede incorporar funcionalidades de retardancia a la llama en su composición química. Esta retardancia se puede conseguir de dos maneras diferentes: 'reactiva' o 'aditiva'.

La forma reactiva implica el diseño de nuevos polímeros con retardancia a la llama o la modificación de polímeros ya existentes a través de la copolimerización con unidades retardantes a la llama (o en la cadena o en un grupo lateral). De esta manera, la incorporación de las unidades ignífugas a la cadena polimérica forma enlaces covalentes que supone la aportación de retardancia a la llama permanente a los polímeros, al mismo tiempo que se mantienen las propiedades físicas y mecánicas del composite original. Sin embargo, la forma reactiva supone un procedimiento más complejo para conseguir las propiedades ignífugas requeridas de los sistemas que se van a utilizar.

Por otro lado, la forma aditiva implica la incorporación de cargas ignífugas o retardantes a la llama a nuestros sistemas poliméricos. Esta forma constituye la manera más sencilla y económica de aportarle retardancia a la llama a los composites y es por ello que es la forma más ampliamente utilizada. Sin embargo, es importante tener en cuenta que este método supone ciertos inconvenientes como son la compatibilidad entre la carga y la matriz, y la posible pérdida de propiedades mecánicas en el polímero.

Retardantes a la llama

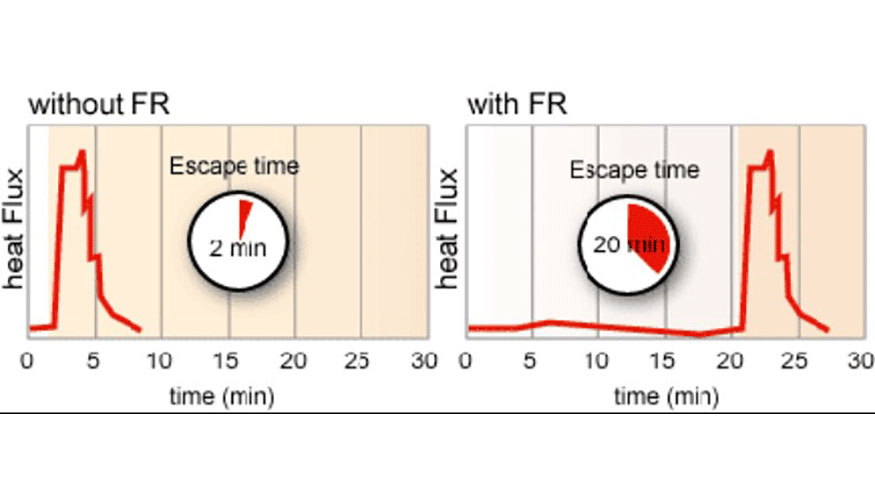

Un retardante a la llama (FR, de sus siglas en inglés Flame Retardant) es un aditivo capaz de modificar, reducir, retrasar o incluso eliminar el proceso de combustión de los materiales. De esta manera, la función principal de un retardante a la llama es incrementar el tiempo de huida y, por lo tanto, el tiempo de respuesta para combatir el incendio y aumentar la seguridad.

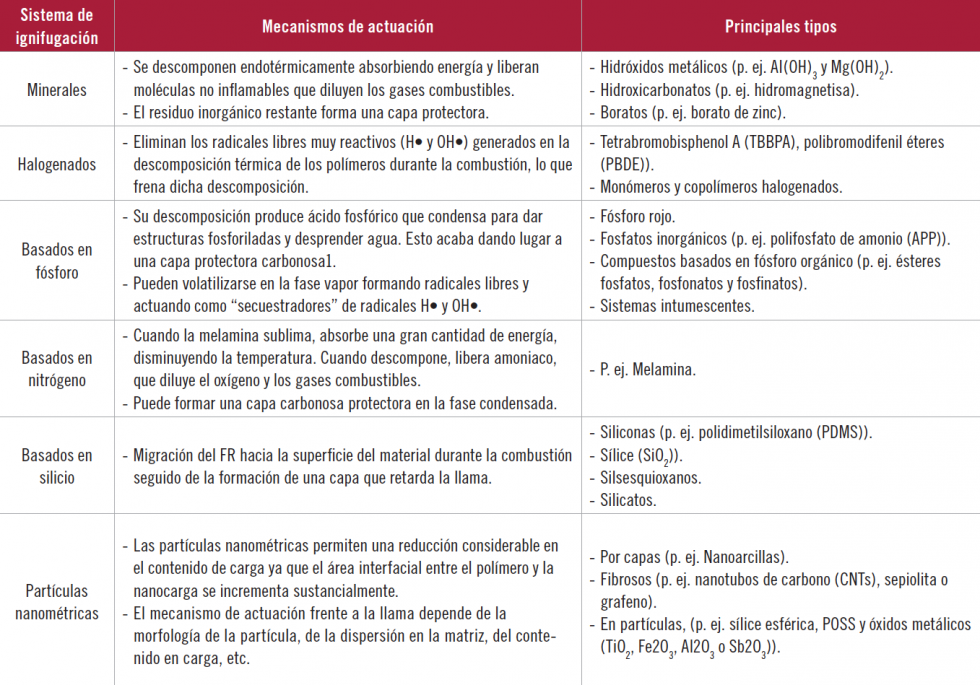

Los aditivos retardantes a la llama más ampliamente utilizados son los compuestos minerales, los compuestos halogenados, los compuestos en base fósforo, en base nitrógeno, en base silicio y las partículas nanométricas.

En la tabla 1 se muestra un resumen de los principales mecanismos de actuación y los principales tipos de ignífugos de cada familia

Actualmente los retardantes a la llama se usan principalmente en sistemas que contienen diferentes componentes ignífugos. De esta manera se consigue un efecto sinérgico que mejora las propiedades de los materiales frente al fuego con respecto a los componentes por separado. Así, por ejemplo, se puede combinar la formación de una capa carbonosa producida por un retardante a la llama de base fósforo con la acción en la fase gaseosa producida por un retardante de llama halogenado o bien, se puede conseguir reforzar un mismo tipo de mecanismo por combinación de dos clases de FRs, como nanoarcillas con ignífugos en base fósforo, actuando ambos en la fase condensada.

Otro tipo de combinación de componentes para conseguir retardancia a la llama en los materiales poliméricos son los llamados sistemas intumescentes. Se basan en la formación de una capa voluminosa y aislante que actúa como protección a través de la carbonización y del espumado simultáneo. La formulación de un sistema intumescente consiste en tres componentes: (i) una fuente ácida (ácido fosfórico, sulfúrico, bórico, sales de amonio, fosfatos de amina o amida, compuestos organofosforados), (ii) un agente carbonizante (suele ser un carbohidrato, por ejemplo almidón, dextrinas, sorbitol, manitol, etc) y (iii) un agente espumante o de hinchamiento (urea, melamina, poliamidas, resinas urea-formaldehído, etc). Estos sistemas se pueden emplear en un gran número de polímeros como poliamidas, poliésteres, poliolefinas, epoxi y estirénicos. Los nuevos sistemas intumescentes también son un ejemplo del efecto sinérgico contra el fuego mediante la combinación de distintos FRs..

De entre todos los retardantes que actualmente se encuentran en el mercado, se ha demostrado que las mejores propiedades para combatir el fuego se obtienen con los aditivos halogenados. Dichos aditivos habían constituido la mayor parte de las soluciones retardantes a la llama hasta que aparecieron nuevas directivas medioambientales como las de REACH, WEEE y RoHS, que actualmente restringen su uso. Esto es debido a los efectos adversos que producen tanto sobre el organismo como sobre el medio ambiente, entre los que cabe destacar la toxicidad, la bioacumulación, la persistencia en el organismo y la transferencia de largo alcance a través de la cadena trófica. Es por ello que las nuevas tendencias en la aditivación con retardantes a la llama se basan en la utilización de sustancias no halogenadas.

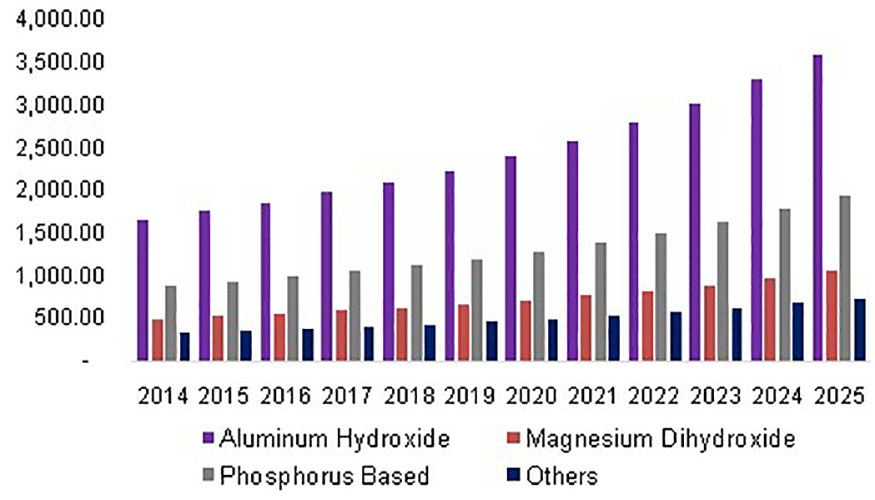

Dentro de los ignífugos no halogenados, el trihidrato de aluminio (ATH o Al(OH)3) es el retardante de llama más utilizado, que junto con otros hidróxidos metálicos como el de magnesio y los aditivos basados en fósforo suponen casi la mitad en peso del mercado (ver figura 3). Se prevé que los ignífugos basados en fósforo sigan registrando una de las ganancias del mercado más rápidas, ya que se ha demostrado que son uno de los mejores sustitutos a los FRs halogenados tanto por coste como por rendimiento final. Además, otros FRs como la melamina también seguirán experimentando un crecimiento continuado.

Biocomposites con resistencia al fuego

Al igual que se está realizando una fuerte inversión en el desarrollo de aditivos ignífugos que sean respetuosos con el medioambiente, también se está trabajando cada vez más en el uso de bioresinas y/o fibras naturales con los que producir materiales compuestos más sostenibles. Son los llamados biocomposites, en los que al menos uno de los componentes (matriz o refuerzo) tiene origen biológico.

Sin embargo, el principal reto que deben superar los biocomposites, tanto las bioresinas (al igual que ocurre las resinas tradicionales) como las fibras naturales, es la inflamabilidad durante su uso. Para cumplir los estrictos requerimientos y normativas de seguridad de algunos sectores como son las industrias del transporte o la construcción (UNE-EN 45545, destinada al sector ferroviario o UNE-EN 13501-1, destinada al sector construcción), las propiedades de retardancia a la llama tienen que mejorarse pero manteniendo al mismo tiempo otras características importantes como las propiedades mecánicas y térmicas, y también considerar otras cuestiones como riesgos para la salud, medioambientales, el tratamiento de aguas y el reciclaje.

Es por ello, que surge la necesidad de desarrollar nuevos materiales compuestos que posean las propiedades frente al fuego requeridas en la industria, y que a su vez sean más respetuosos con el medio ambiente por el hecho de utilizar materiales de origen biológico y sistemas ignífugos libres de halógenos. Para ello, desde el Instituto Tecnológico del Plástico (Aimplas) se están desarrollando diferentes proyectos de I+D, tanto de ámbito europeo como nacional, que intentan resolver este desafío que se presenta en el sector de los composites.

Algunos de estos proyectos europeos centrados en este ámbito son Phoenix (Synergic combination of high performance flame retardant nano-layered hybrid particles as real alternative to halogen based flame retardant additives), Naturtruck (Development of a new Bio-Composite from renewable resources with improved thermal and fire resistance for manufacturing a truck internal part with high quality surface finishing) o Karma2020 (Industrial Feather Waste Valorisation for Sustainable KeRatin based Materials obtaining biobased polymers, flame retardants, fertilisers).

Asimismo, en la actualidad se está trabajando junto con el Instituto Tecnológico Textil (AITEX) en el proyecto Pyros, proyecto subvencionado por Ivace y fondos Feder en las ayudas dirigidas a Centros Tecnológicos de la Comunidad Valenciana, cuyo principal objetivo es el desarrollo de materiales compuestos sostenibles de alta resistencia al fuego para aplicaciones técnicas en los mercados de transporte público y construcción. Es importante destacar que en ambos sectores se tiene un amplio abanico de materiales susceptibles de ser sustituidos por composites sostenibles de alta resistencia al fuego con el fin de mejorar sus prestaciones ignífugas y su desempeño medioambiental. Los principales puntos sobre los que se está trabajando en Pyros son (i) la investigación y desarrollo de composites sostenibles, tanto de matriz termoplástica como de matriz termoestable, de alta resistencia al fuego y (ii) la fabricación de demostradores a partir de los composites desarrollados aplicables en el sector de la construcción y transporte público.

Figura 4. Potenciales aplicaciones de los nuevos materiales sostenibles con propiedades ignífugas.

Para ello, la capacidad de retardancia a la llama de los compuestos se consigue mediante la ignifugación por separado del refuerzo y de la matriz polimérica. Una vez ignifugados estos componentes, se fabrican los composites utilizando las tecnologías más adecuadas según la naturaleza de la matriz y de la pieza a fabricar. En el caso de los termoestables, se utilizan técnicas como infusión, RTM o pultrusión y, en el caso de los composites termoplásticos se realiza un moldeo por compresión colocando el refuerzo y la matriz por separado o utilizando tejidos híbridos.

Un aspecto esencial en Pyros es conseguir propiedades mejoradas frente al fuego utilizando retardantes a la llama no halogenados. Para ello, se está realizando un estudio en profundidad de los tipos de aditivos ignífugos más adecuados y las posibles combinaciones sinérgicas que mejoren el comportamiento frente al fuego. Además, se está analizando el uso de nanocargas, con las que se pueda mejorar las propiedades ignífugas de los materiales adicionando únicamente pequeñas cantidades y sin que la procesabilidad del compuesto sufra modificaciones. Se están probando diferentes estrategias de ignifugación como la aditivación con sinérgicos en base fósforo y nitrógeno, la utilización de grafeno, el uso de sistemas intumescentes y de aditivos ecológicos procedentes de fuentes renovables. Se está estudiando no sólo el tipo de ignifugante, sino también el porcentaje de aditivo más adecuado para cumplir con la normativa del sector transporte y de la construcción.

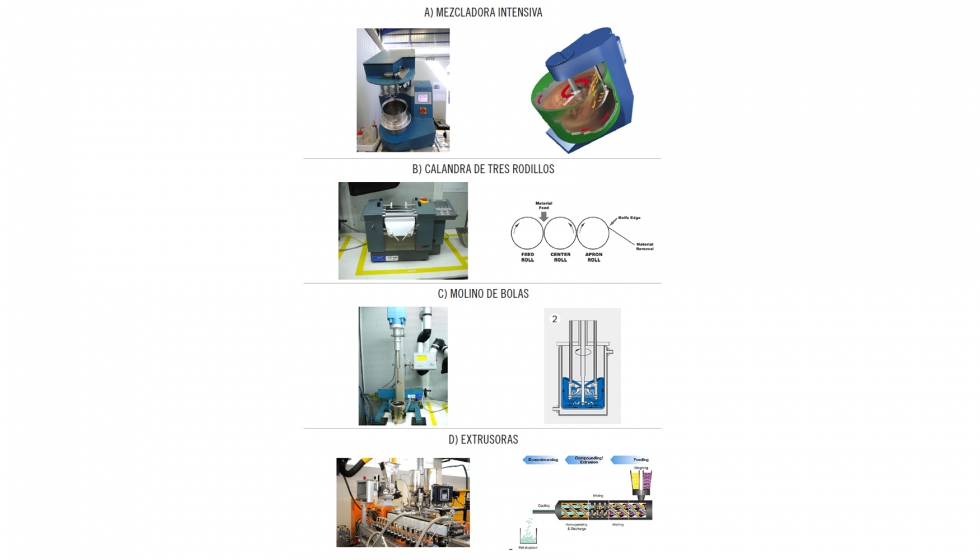

Sin embargo, para obtener una adecuada retardancia a la llama en los componentes, además del porcentaje del FR en la formulación y la morfología, un factor clave es la adecuada y homogénea dispersión del ignífugo en la matriz polimérica y la forma de aportar el aditivo a las materias textiles. Por lo tanto, en el proyecto PYROS se está realizando un estudio sobre la forma más adecuada de adicionar los ignífugos a los refuerzos (agotamiento o impregnación), a la vez que se está trabajando ampliamente en evaluar las técnicas de dispersión más adecuadas en función de la mezcla polimérica. La técnica de dispersión dependerá de la viscosidad de la mezcla, que está relacionada con la naturaleza del polímero (termoplástico o termoestable), y con el tamaño de partícula que se vaya a dispersar (ver figura 5). Además, se podrán añadir aditivos adicionales para mejorar la compatibilidad polímero/carga.

Figura 5. Tipos de equipos de dispersión disponibles en las instalaciones de Aimplas.

Finalmente, concluir que la obtención de materiales compuestos poliméricos con buenas propiedades de retardancia a la llama sigue considerándose un reto tecnológico en sector de los composites. Para abordar, los desarrollos y las nuevas tendencias en la obtención de composites con resistencia al fuego, Aimplas tiene prevista la realización de una jornada centrada en los composites y el fuego el próximo mes de noviembre. Durante el desarrollo de la jornada, se dará la oportunidad para que empresas, centros de investigación y universidades traten en profundidad sobre este tema, revisando los requisitos y la normativa que se requiere para la aplicación final de los materiales compuestos, fundamentalmente entorno al sector transporte y construcción.