Con el Lean el valor fluye

Organización de la producción en células

Una célula de producción se entiende como dos o más procesos que agregan valor, unidos de una manera óptima, cuyo objetivo es fabricar uno o más unidades de un mismo producto en un corto plazo. La clave consiste en realizar una disposición física que consiga que fácilmente se puedan adaptar o cambiar para producir otro producto semejante. Es decir, como en el resto de herramientas del Lean una organización por células lo será mientras sea capaz de conseguir aquello para lo que fue diseñada, cambiando y datándose a los siguientes cambios futuros, por ello intenta prescindir de instalaciones e infraestructuras que la rigidizan e impiden su natural y continuo cuestionamiento. La ventaja del análisis de organización del trabajo por células permite aprovechar para la realización del análisis de los despilfarros u otras herramientas (VSM, Kanban/ Pull, etc.) de modo que implantemos procesos optimizados, garantía de éxito.

La gestión por células de producción consiste en organizar el sistema productivo en compartimentos individuales, independientes y dinámicos, formados por una agrupación de personas y máquinas que realizan un determinado número de operaciones especializadas. Se trata de una distribución de máquinas de diversas funciones para el procesamiento de una misma pieza en de una manera secuencial, y que permite el flujo por pieza, objetivo último del Lean.

Cada célula de producción se encargará de un proceso específico, deberá tener una dirección propia y será autónoma en decisiones de su organización interna. De esta manera, cada parte de la cadena de valor del proceso resuelve sus propios problemas. Una de las ventajas de trabajar por células es que cada una de ellas se puede adaptar fácilmente a los cambios haciendo a la organización en su conjunto más eficiente por ser más flexible.

Las células de producción deben manejar inventarios pequeños pero suficientes para no afectar a otras células, cesando la producción cuando así sea requerido y trasladándose los operarios allí donde se les requiera. La coordinación de las diversas células que forman la totalidad de la unidad productiva requiere de sistemas de información-coordinación dinámicos, que no complejos como por ejemplo cestas/ cestones con un Kanban-Pull, para que la información entre células de producción sea la adecuado.

El concepto de célula en U por el que Lean apuesta no puede aplicarse a todo proceso ni en todas las industrias, aunque siempre podamos aprovechar algunas de sus partes o ideas para mejorar. Para grandes cantidades de productos (como industrias de procesos continuos como la industria química, energía o de fabricación de papel o semejantes) no es aplicable este concepto tal cual. Pero si necesitamos pequeñas-medianas cantidades de productos ensamblados o que requiere de un gran componente de trabajado manual como un montaje, industria mecánica, etc. donde se puede dar gran demanda unos días sobre un producto que usa procesos específicos y luego simplemente la producción es mínima o nula, si plenamente aplicable este concepto.

Implantación de células U

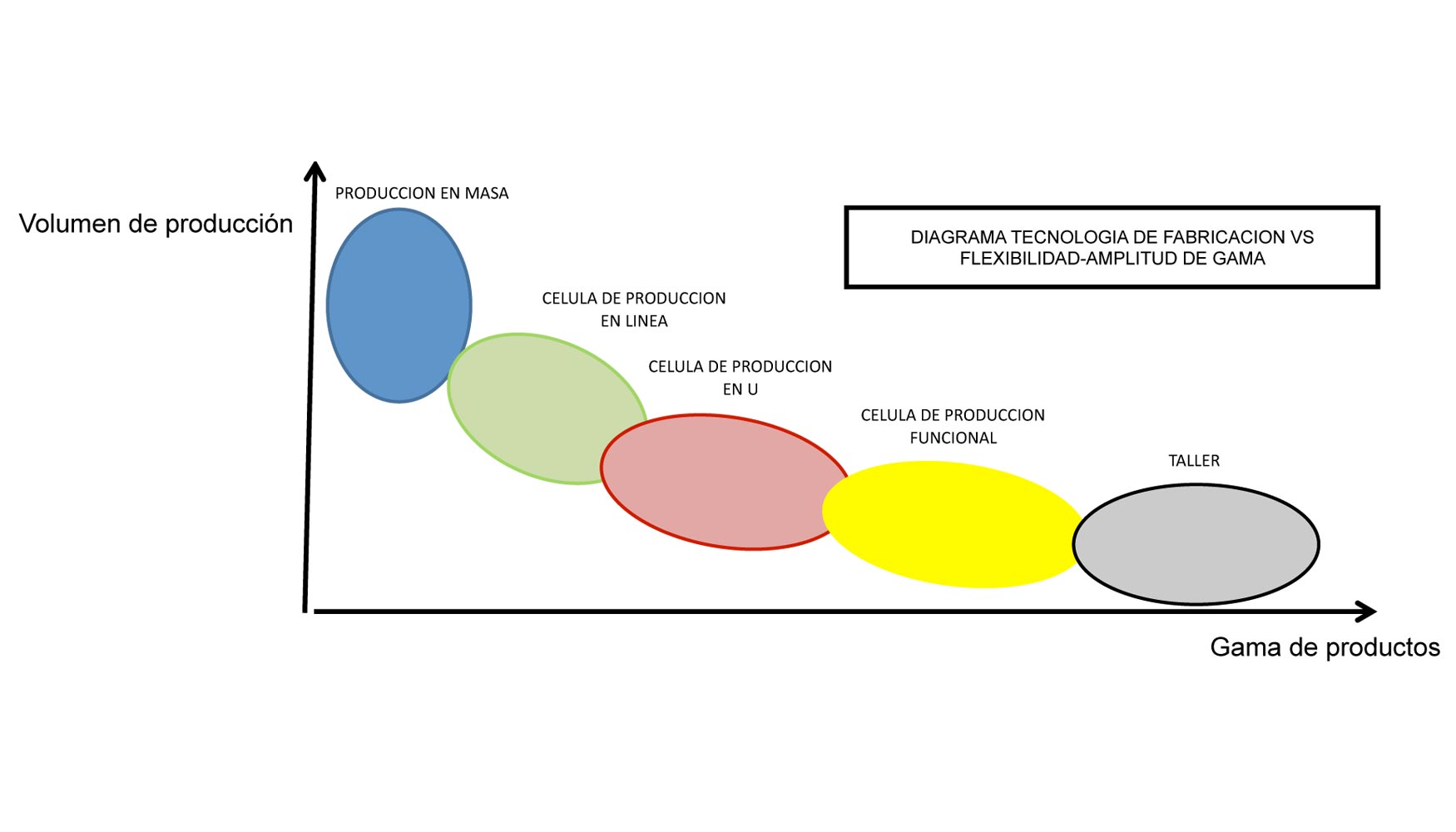

En la fabricación de familias de productos, en especial en aquellas que se realizan mediante procesos discretos (no continuos), es posible crear un flujo físico mediante células. Veamos tipos de células y su efecto sobre cantidad variedad, como se puede ver en el gráfico y tabla siguiente, la célula en U presenta el mejor balance:

La célula en U, siendo una de las herramientas más potentes del Lean, es siempre posible aplicarla en mayor o menor profundidad, y permite obtener mejoras radicales de productividad:

- Reduce drásticamente el inventario en curso, hasta las unidades en proceso y elimina el stock intermedio.

- Reduce drásticamente el lead time (periodo de maduración), al tiempo que potencia el control visual y el enfoque al producto.

- Aumenta la productividad, la autonomía y orienta la actividad solo a realizar las tareas que agregan valor.

- Mejora sustancialmente la calidad, al focalizar, motivar y corresponsabilizar.

- Se libera espacio en la planta, mejora el orden, la limpieza, la seguridad, etc.

Requisitos para la implentación de células en U

Por el contrario, se deben considerar las condiciones necesarias para el éxito de su implantación:

- Operadores multifuncionales que puedan ser capaces de operar cualquier máquina con el mismo nivel que sus otros compañeros: exige polivalencia plena y rotaciones.

- Máquinas pequeñas y especializadas que trabajen pocas unidades de producto, dispuestas en una distribución en planta que minimicen el desplazamiento del personal y de los productos en proceso: distancias, canal de transporte, etc.

- Un sistema de recogida y entrega de materiales que facilite la entrega de materia prima y la retirada producto terminado: célula en U un solo punto con circulaciones perimetrales

- Una célula nivelada que permite gran flexibilidad en cuanto al número de operarios, típicamente de 1 a 4, y cuya capacidad de producción sigue al Takt Time.

- Operativa Estandarizada, procedimentada, documentada, con responsabilidades y expectativas claras.

El diseño correcto de las células se realiza por medio de una secuencia lógica de pasos. En cada paso se debe dar respuesta a las exigencias y limitaciones técnicas con el objetivo de optimizar la célula para una producción concreta.

- Selección de productos: El objetivo de la selección de productos es encontrar familias de productos compatibles, que un grupo de máquinas pueden procesar sin realizar cambios de configuración u otras dificultades que se derivan de insertar demasiada variación. Una herramienta importante que se puede aplicar es el Mapeo del Proceso, aplicando criterios tipo ABC o Pareto para definir el punto de corte.

- Diseño del proceso: Es necesario conocer y entender cada etapa del proceso, así como los tiempos de preparación y los necesarios para realizar ajustes, las actividades que desarrolla el personal y los ciclos de la maquinaria. Con todo esto podemos calcular el número de personas necesarias y el número de máquinas o estaciones de trabajo.

- Diseño de la infraestructura: Son muchos y variados los elementos de infraestructura que apoyan al proceso pero no afectan al producto, que aun siendo intangible, cuando no se analizan con propiedad frecuentemente conducen al fracaso contenedores, programación, métodos de comunicación y coordinación, rutas logística de entrada y salida, motivación, instalaciones temporales, los anclajes estrictamente necesarios, paneles, etc.

- Diseño del ‘layout’ de la célula de trabajo: Esto es a menudo sencillo si las tareas anteriores se han hecho correctamente, colocando las estaciones de trabajo de la célula siguiendo lógicamente la forma de U.