Danobat-Overbeck presenta la nueva solución de rectificado de precisión

Danobat adquirió en el año 2002 la empresa alemana Overbeck GmbH, especialista en la fabricación de rectificadoras de interiores de alta producción, con 80 años de experiencia en el mercado y más de 9000 máquinas instaladas en todo el mundo. La incorporación de la gama de producto Overbeck a la cartera de la división de rectificado del Grupo Danobat, completó la oferta de máquinas para este tipo de rectificado.

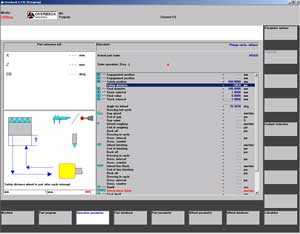

La peculiaridad del concepto de máquina IG 400 presentada durante las jornadas de puertas abiertas, es que se ha concebido tras un análisis de las expectativas tecnológicas y productivas de fabricación de empresas nacionales. Si bien este modelo se construye íntegramente en Alemania, la arquitectura y exigencias que abarca buscan satisfacer las necesidades de empresas españolas fabricantes de transmisiones, herramientas, matrices y punzones, etc.

La solución de rectificado

Los principales beneficios que la IG 400 aporta a los citados fabricantes es la capacidad de llevar a cabo todas las operaciones de rectificado de interiores y frentes de sus piezas en una única atada, independientemente del tamaño del lote. Las diversas configuraciones (número de muelas, sistemas de diamantado y sistemas de medición) y los distintos grados de automatización posibles, hacen de esta máquina una eficiente opción de precisión tanto para la fabricación unitaria como para grandes lotes.

Estabilidad y precisión

Los ejes transversal (X) y longitudinal (Z), con un recorrido de 400 y 380 mm respectivamente, son accionados por medio de husillos a bolas sobre un sistema de guiado de patines lineales.

Los carros se montan sobre una bancada de granito natural, que aporta rigidez estática y dinámica al conjunto, además de una gran estabilidad térmica. La adopción de dicha solución para la estructura de esta máquina (y toda la gama de máquinas de Overbeck GmbH) es garantía de calidad, contrastada por años de experiencia en el específico sector del rectificado de interiores.

Productividad y flexibilidad

Permitiendo la selección del número y tipo de muelas, sistema de diamantado y sistemas de medición, la mayoría de fabricantes consultados tras la demostración, comentaban que creían poder fabricar sus pedidos de forma más eficiente que con sus soluciones actuales.

Las opciones de cabezales muela de la máquina de Overbeck van desde un único husillo de interiores, 1 husillo de interiores y otro de frentes en paralelo (configuración de la máquina expuesta en el show room), hasta una torreta de 3 posiciones en las que se pueden combinar husillos de interiores, de frentes y medidores post-process.

La configuración e instalación de sistemas de medición in-process están sujetos a la geometría de la pieza. Se ha contemplado un sistema de medición por el interior del cabezal pieza y otro por fuera, delimitado por el espacio entre la muela y pieza.

El software diseñado para esta máquina permite programar, controlar y modificar todas las variantes del proceso de forma sencilla. Se han tenido en cuenta distintos niveles de exigencia y conocimiento de programación por control numérico. Así, se pueden realizar ciclos sencillos mediante la introducción de parámetros básicos o combinaciones más complejas que permiten un mayor grado de automatización del proceso.