Entrevista a José Luis Sánchez Rubio, director de 3Dental

Para empezar, ¿podría describir en líneas generales la actividad de 3Dental?

3Dental es una empresa puntera en el sector dental tanto de procesos CAD como CAM. Abarcamos el ciclo digital completo desde la toma de impresión, escaneado, diseño y fabricación de prótesis dentales en múltiples materiales.

Como especialistas en fabricación CAD-CAM, ¿qué evolución tecnológica ha vivido este segmento en los últimos años?

La tecnología CAD-CAM ha sido el elemento detonador que está provocando el profundo cambio dentro del sector dental que pasa de unos procedimientos artesanales a procesos industriales. La constante evolución de esta tecnología nos lleva a un software cada vez más intuitivo y productos más precisos y de mayor calidad.

Las impresoras 3D y los escáneres intrarorales son piezas clave en esta evolución. Las impresoras 3D nos aportan un nuevo proceso productivo adaptado a los nuevos flujos de trabajo CAD-CAM, mientras que el escáner intraoral es la pieza clave que cierra el ciclo digital en el sector dental.

Uno de los valores principales de 3Dental es la I+D+I. ¿Hasta qué punto es importante el presupuesto en I+D en su empresa?

La constante evolución en procesos, protocolos, materiales, etc., es vertiginosa, y no nos podemos permitir no estar ‘en la cresta de la ola’. Nuestros clientes son profesionales cada vez están mejor formados e informados y son nuestra base de inspiración para seguir superándonos. Este sentimiento de mejora debe de ser continuo en el tiempo, por lo que pensamos que la inversión en I+D+i es vital en el plan estratégico de 3Dental para garantizar el éxito en el futuro.

Por otro lado, apuestan fuerte por el incremento de la productividad. ¿Cómo lo consiguen?

La productividad es esencial para poder ser competitivo en cualquier sector o empresa. En 3Dental creemos que la optimización de los tiempos de fabricación, el I+D, la mejora continua de los productos, sin perder de vista la calidad de mismo son muy importantes para aumentar la productividad, pero sobre todo la formación del personal cualificado.

Un laboratorio bien estructurado con técnicos bien formados es la clave del éxito de cualquier laboratorio tradicional que quiera pasar ‘al mundo digital’.

¿Cuáles son las tendencias actuales en desarrollo e implantación de prótesis dentales?

Actualmente apreciamos un aumento en las peticiones de prótesis dentales altamente estéticas. Se están desarrollando materiales que buscan alta estética con propiedades cada vez más semejantes al diente natural.

Materiales monolíticos están al alza e intuimos que los grandes fabricantes están trabajando muy duro en este aspecto.

En este punto creo que es necesario hacer eco de que nuevas herramientas como los escáneres intraorales hará redundantes los modelos de escayola y las impresiones con cubetas por modelos prototipados. Dentro de la estereolitografía o ‘rapid prototyping’ creemos que todavía queda un largo camino donde sin duda habrá cabida nuevos materiales o materiales compuestos no solo para la producción de modelos sino para la impresión directa de prótesis provisionales, etc.

Todos sus aparatos tienen el sello Vitallium como garantía de excelencia y calidad. ¿Qué conlleva este sello?

Este sello es la garantía de que nuestros trabajos tienen un certificado de biocompatibilidad, que se han realizado unos ensayos científicos exhaustivos sobre ese material, que garantiza que usamos un metal que proporciona tolerancia con los tejidos del paciente y además garantiza estética, funcionalidad y ajuste óptimos.

Su empresa está especializada en prótesis dentales. ¿Con qué dificultades se encuentran a la hora de diseñar y fabricar?

Todos los materiales tienen limitaciones físicas a la hora de poder fabricarse, cada uno es adecuado en función del tipo de trabajo a diseñar y lo importante es comprender bien cuales son estas diferencias y qué hacer para ofrecer soluciones al respecto. Es precisamente en este punto donde la formación y experiencia del profesional marcará la diferencia de finalizar o no con éxito cada caso.

En su trabajo, requieren de herramientas y maquinaria puntera. ¿De qué máquinas disponen actualmente? Entre ellas, ¿Cuáles fueron adquiridas a DMG MORI?

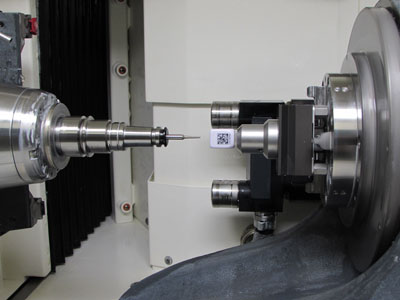

Actualmente contamos fresadoras de materiales blandos de 3 ejes, 3+2 y 5 ejes continuo, esta última equipada con almacén robotizado de discos.

Para fresar metal como titanio y/o cromo-cobalto disponemos de una DMG MORI U10 Ultrasonic con cabina de discos robotizada de 120 posiciones, además de fresado de materiales monolíticos como el e.max.

Esta máquina ha sido necesaria para poder obtener la certificación de Milling Center Oficial de IvoclarVivaden bajo los requisitos de calidad y garantía marcados por el fabricante. Para el sinterizado de cromo-cobalto contamos con dos máquinas de EOX M270. Nuestra última adquisición ha sido una máquina de pototipado de modelos 3D, Project 3510 MP de 3DSystem.

Para fresar metal como titanio y/o cromo-cobalto 3Dentral cuenta con una DMG MORI U10 Ultrasonic con cabina de discos robotizada.

¿Qué les hizo optar por ellas? ¿Qué prestaciones y ventajas destacaría?

Buscamos siempre fabricantes que nos aporten un gran servicio y apoyo técnico además de las mejoras cualidades para la fabricación de nuestros productos con la más alta calidad.

Y en cuanto a DMG MORI propiamente, ¿qué les aporta como proveedor?

DMG MORI nos aporta justamente lo que vamos buscando en cualquiera de nuestros proveedores, que se conviertan en nuestros partners entendiendo la problemáticas de nuestro negocio y necesidades actuando en consecuencia. Nuestra apuesta por DMG MORI no sólo se basa en la compra de maquinaría sino en el acompañamiento, soporte y servicios que esta marca nos ofrece y nos esta demostrando día a día.