Tendencias de mecanizado de componentes para turbinas eólicas

Los componentes para las turbinas eólicas varían enormemente en lo que respecta a tamaño, diseño, material y las características que deben mecanizarse. Esto significa que los fabricantes pueden sacar mucho beneficio de los últimos desarrollos en herramientas de corte y métodos de mecanizado.

Tomemos como ejemplo el sustrato de plaquita. Los materiales del sustrato forman la base de todas las herramientas de corte, afectando no sólo a la durabilidad y fiabilidad del proceso, sino también a la productividad. Los datos de corte y la posible vida útil de un filo (en función de la resistencia general y la resistencia al desgaste) determinan la duración de los ciclos y el tiempo de parada de la máquina y, por consiguiente, la capacidad de producción y suministro del taller.

Hoy en día, casi todas las plaquitas intercambiables disponen de un recubrimiento; lo que significa que los desarrollos en esta área tienen una gran influencia en el rendimiento. Por ejemplo, las más recientes calidades de PVD utilizan el proceso de recubrimiento para reducir la resistencia a la tracción del material contrarrestando con fuerzas de compresión. Esto se hace a través de un nuevo proceso de tratamiento de gran impacto que resulta en un filo tanto agudo como resistente y seguro. El ranurado, debido al reto que suponen la entrada y la salida del corte, es una de las operaciones que se benefician de estas características.

De forma parecida, los recubrimientos de MT CVD con menos tensiones inherentes y el tratamiento posterior del recubrimiento permiten crear recubrimientos más gruesos y más resistentes al desgaste. Esto ha beneficiado, principalmente, a las operaciones que presentan mayor riesgo de rotura por calor y cargas químicas, como el fresado en desbaste y el torneado.

La producción de turbinas eólicas exige herramientas de mecanizado cada vez más innovadoras.

Pongámonos en marcha

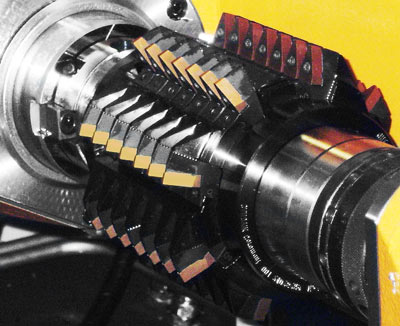

Para examinar cómo la más reciente tecnología de plaquita intercambiable puede beneficiar directamente a los componentes de las turbinas eólicas, tomemos en consideración el siguiente ejemplo. Al producir una caja de cambios de turbina eólica, una manera rentable de mecanizar el perfil del engranaje en un engranaje planetario es el tallado con fresa madre utilizando las soluciones intercambiables de metal duro, mejor que las fresas de tallado con fresa madre convencionales de acero rápido (HSS). Esto se debe a varias ventajas, como la aplicación de mayores datos de corte, la duración reducida de los ciclos y la economía de fabricación optimizada.

En lo referente a la estrategia de mecanizado, utilizar el fresado a favor frente al fresado convencional aporta varias ventajas al mecanizar un engranaje planetario. Con las técnicas convencionales, las largas y gruesas virutas generadas en el corte de salida suelen suponer un problema considerable, dado que afectan negativamente a las plaquitas de metal duro. Por el contrario, el fresado a favor produce virutas más finas a la salida, lo cual genera menos tensión en el filo de la plaquita y previene así un fallo prematuro. El fresado a favor proporciona una mayor incidencia de la plaquita durante el proceso de corte, resultando así en una menor fricción y generación térmica. La vida útil de la herramienta, por tanto, incrementa significativamente.

Éste es sólo un ejemplo de cómo las más recientes innovaciones en herramientas de corte pueden ayudar en la fabricación de componentes para turbinas eólicas, pero hay muchos más. Fijémonos, por ejemplo, en el alojamiento del rodamiento: una pieza de fundición de hierro que estabiliza y fija el eje principal en la estructura principal. Aquí se dan muchas operaciones de fresado en desbaste como el mecanizado frontal, lateral y en escuadra. El uso de una fresa versátil como CoroMill 490 de Sandvik Coromant podrá acomodar todas estas exigencias, incluso al mecanizar sin refrigerante. Al utilizar esta herramienta, los datos de corte serán de en torno a una velocidad de corte de 300 m/min, un avance de 0,3 mm/rev y profundidades de corte entre 5 y 10 milímetros.

Esa misma herramienta también puede aplicarse al planeado y fresado en escuadra de la estructura principal y el par de la caja de cambios, un componente de fundición nodular que fija la caja de cambios a la plataforma, reduciendo, en última instancia, costes de herramienta e inventario, a la vez que ofrece una alta precisión y estrechas tolerancias.

Para las operaciones de mecanizado en rampa circular de desbaste a profundidades de corte de hasta 14 mm, en el alojamiento del rodamiento, también se puede utilizar, con grandes beneficios, CoroMill 390. Esta herramienta también se utiliza en las operaciones de fresado helicoidal y avellanado del alojamiento, la estructura principal y el cubo de fundición de la caja de cambios. Éste último aloja el mecanismo de paso y el rodamiento, y conecta el conjunto del rotor y la pala al eje principal. La interpolación helicoidal es una técnica flexible de mecanizado en rampa de tres ejes y, con CoroMill 390, es una alternativa muy eficiente al mandrinado en desbaste.

CoroMill 170 y CoroDrill 880, una fórmula ganadora para el mecanizado de alojamientos y componentes.

Gran velocidad de arranque de metal

La productividad es indispensable al mecanizar piezas de turbinas eólicas, ámbito en el que algunos componentes requieren grandes cantidades de arranque de metal. Por ejemplo, el alojamiento del engranaje experimentará un arranque de metal de 50 a 150 kilos, mientras los cubos pueden llegar a producir hasta una impresionante tonelada de viruta.

Otra herramienta de Sandvik Coromant, muy utilizada y eficiente, para los componentes de las turbinas eólicas es la fresa lateral y frontal CoroMill 331. Por ejemplo, en el alojamiento de la caja de cambios, esta herramienta se utiliza habitualmente en operaciones de refrentado inverso sin refrigerante y ofrece una solución rápida y rentable. Con ella, los datos de corte suelen ser de en torno a una velocidad de corte de 240 m/min, un avance de 0,35 milímetros por diente y una profundidad de corte de 2,5 milímetros. En la estructura principal, el cubo y el portador planetario, un componente de fundición nodular que conecta el engranaje y el eje principal, también tienen lugar otras operaciones de refrentado inverso.

Desde el punto de vista del mecanizado del engranaje, son varias las piezas de la turbina que exigen complejas disciplinas. Como ejemplo de ello está el anillo del engranaje de la caja de cambios, de forja de acero, que ‘abraza’ los engranajes planetarios. Aquí, una herramienta como la fresa de disco CoroMill 170 está equipada con plaquitas intercambiables de alto rendimiento y aporta seguridad al proceso y una productividad incrementada. Las velocidades de corte están típicamente en la zona de los 120-160 m/min, dependiendo de la naturaleza de la operación (desbaste o acabado). Esos anillos de arrastre de acero forjado mecanizados, utilizados para conectar la torre con la góndola, también se beneficiarán de la aplicación de CoroMill 170.

Asimismo, se llevan a cabo muchas operaciones de torneado en los componentes de las turbinas eólicas, entre los que se encuentran los anillos de conexión que sujetan la secciones de tubo de la torre, los engranajes de anillo de las cajas de cambio y anillos de arrastre. Todas estas están hechas de acero forjado y se benefician del uso de las geometrías del concepto T-MAX P de Sandvik Coromant, las cuales están diseñadas para ofrecer una rotura controlada de la viruta y para ayudar a facilitar el arranque del metal con grandes avances, sin refrigerante. Por ejemplo, al mecanizar anillos de conexión utilizando un torno vertical, con la nueva calidad GC4325, se puede mecanizar en desbaste a una velocidad de corte de 150 m/min, un avance de 1,33 mm/rev y una profundidad de 10 milímetros.

Las geometrías T-MAX P también son ideales para tornear piezas de turbina eólica de acero templado como el eje principal, que transmite la potencia del cubo del rotor a la caja de cambios y varios ejes de la caja de cambios.

Duplicar la velocidad de taladrado

Mecanizar piezas de turbina requiere la aplicación de muchos más conceptos de herramienta de corte. El taladrado, por ejemplo, se aplica a lo largo de numerosos componentes, como las palas del rotor, donde la elección de herramienta más adecuada es CoroDrill 880. Con sólo cambiar una broca convencional por una CoroDrill 880, es posible duplicar el número de agujeros mecanizados en el mismo tiempo. La tecnología de broca escalonada ofrece un equilibrio excepcional de las fuerzas de corte, proporcionando una gran optimización de la productividad, a la vez que mantiene la calidad del componente.

Entre otras operaciones se encuentra el mandrinado, el achaflanado, el fresado de roscas, el torneado de piezas templadas y el mecanizado de agujeros profundos, etc. Para cada uno existe una solución probada y optimizada basada en las más actuales innovaciones en tecnología de herramientas de corte.

Los más recientes desarrollos en herramientas de corte de Sandvik Coromant ofrecen grandes beneficios de fabricación.