Es importante realizar una correcta selección de los motores EC y tener en cuenta los materiales utilizados en su fabricación

Motores EC ¿son siempre un sinónimo de ahorro energético en ventiladores?

Jordi López Cester. Ingeniero de Telecomunicaciones. Ziehl-Abegg

17/01/2020Los motores EC (Electrónicamente Conmutados) llevan ya muchos años entre nosotros: aparecieron como la alternativa ideal a los tradicionales motores AC de cara al cada vez más necesario cuando no, obligado ahorro energético en la industria y los edificios, debido a sus características de diseño que favorecen dicho ahorro eléctrico. Pero ¿sólo debemos fijarnos en el ahorro energético durante su funcionamiento? Es importante realizar una correcta selección de los motores EC y tener en cuenta los materiales utilizados en su fabricación.

Ahora bien: ¿Sabemos por qué los motores EC ahorran esa energía? Y aún más, ¿siempre suponen un ahorro cuando los comparamos con un motor AC tradicional?

Aunque la respuesta a la primera pregunta pueda ser conocida ya por la mayor parte de usuarios, no está de más refrescar esos motivos así como las diferencias básicas entre ambos tipos de motores.

Un motor síncrono es aquel en el que el rotor gira a la misma velocidad a la que lo hace el campo magnético en el estator. El motor EC es un motor síncrono.

Un motor asíncrono es aquel en el que el rotor gira a menor velocidad a la que lo hace el campo magnético en el estator. El motor AC es un motor asíncrono.

La diferencia entre esas dos velocidades se llama deslizamiento (slip) y depende exclusivamente de la carga en el eje.

Comparativa motor AC vs. motor EC

Los pasos del funcionamiento de un motor asíncrono AC son:

- Campo magnético giratorio en el estator.

- Este campo induce corrientes en el rotor.

- Estas corrientes crean campos magnéticos en el rotor.

- Ambos campos magnéticos interactúan entre sí.

- Se genera un par de fuerzas y el rotor gira.

Mayor eficiencia energética de los motores EC

El primer motivo de la mayor eficiencia de un motor EC comparado con un motor AC es que no se gasta energía de la red para inducir el campo magnético en el rotor.

En este caso, conmutamos electrónicamente la corriente (continua) en los bobinados del estator en función de la posición del rotor (de ahí los sensores de posición de los motores EC). Esto es lo que hace la electrónica en un motor EC.

El segundo motivo de la mayor eficiencia del motor EC comparado con un motor AC es que la conmutación es electrónica y no se gasta energía adicional de la red para dicha conmutación.

El tercer motivo de la mayor eficiencia de un motor EC comparado con un motor AC es que no existen pérdidas por deslizamiento. De esta manera, el rotor gira (por atracción) a la misma velocidad que el campo magnético en el estator por lo que tenemos un motor síncrono.

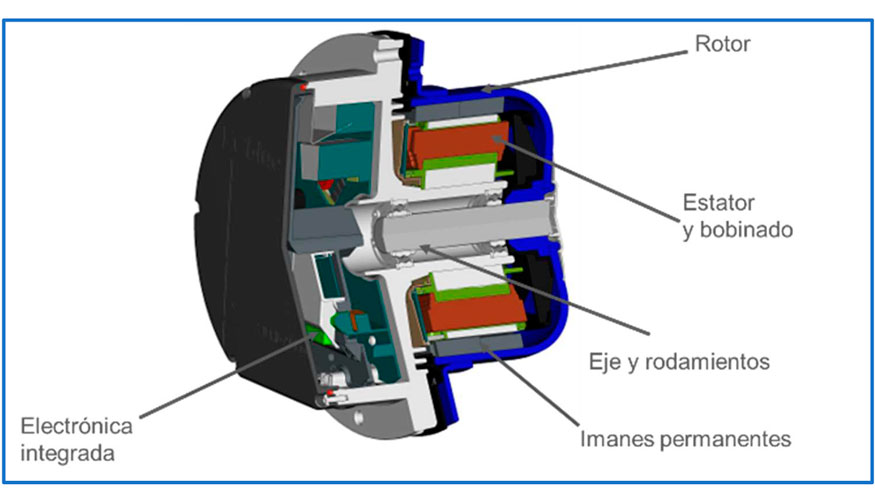

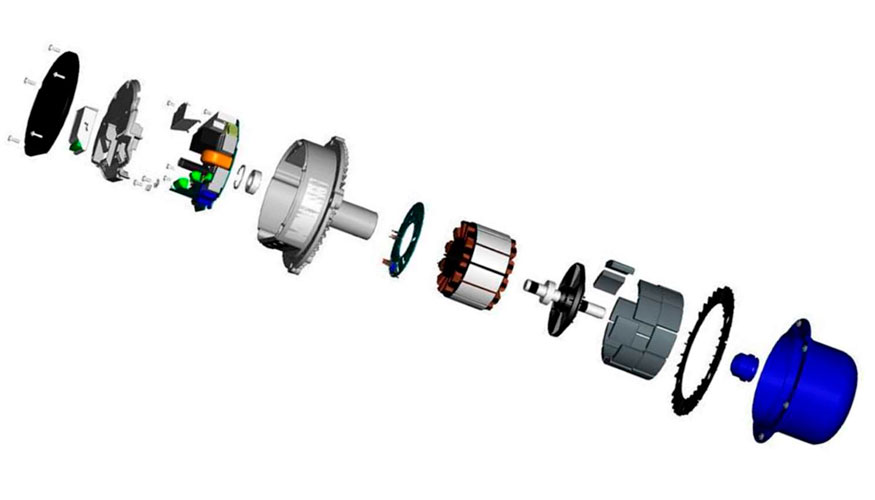

En resumen, un motor EC (Electrónicamente Conmutado) es un motor síncrono, de imanes permanentes en el rotor, alimentado con corriente continua y conmutado electrónicamente.

Los imanes permanentes en el rotor generan (por sí mismos) el campo magnético que interactúa con el campo magnético generado en los bobinados del estator creando así el par motor necesario para que gire el ventilador. Es decir, comparado con el motor AC nos ahorramos los tres primeros pasos con el consiguiente ahorro de energía.

Fig.1: Despiece básico de un motor EC.

Fig.2: Despiece básico de un motor EC.

Beneficios básicos de la tecnología de los motores EC vs motores AC

- Solución más compacta al llevar incorporada internamente la placa de control y de potencia (equivale a un ventilador AC standard + Regulador).

- No generan armónicos. Compatibilidad electromagnética.

- Alto rendimiento a menor consumo.

- Control del factor de potencia (PFC activo) incorporado.

- Reducción de los costos de instalación y ahorro energético en el recibo de la compañía eléctrica.

Tengamos claros algunos conceptos del consumo energético que suponen los ventiladores y de qué manera podemos contribuir a la necesaria reducción del mismo, no solo por la creciente obligación regulatoria al respecto, principalmente en la Unión Europea pero también en otras partes del planeta donde empiezan a verse claros signos de la necesidad de ahorrar energía y su consiguiente emisión tanto de gases de efecto invernadero como de otros productos que afectan al planeta.

Por ejemplo: ¿Qué porcentaje del coste de energía eléctrica total supone la ventilación de estos elementos en una superficie de retail de unos 700 m2? Pues un 55% del total.

A modo de ejemplo, los antiguos motores de espira de sombra tienen una eficiencia energética muy baja, de aproximadamente un 18%. Esto quiere decir que un 82% de la energía se transmite en forma de calor al ambiente frío en el que operan como calor residual. Esto resulta en un incremento de la necesidad frigorífica y consumo energético correspondiente. En contraste a eso, los motores EC pueden llegar a una eficiencia del 70%.

Asumiendo un parque instalado de 150 millones de ventiladores de este tipo en el mundo y un promedio de ahorro de consumo eléctrico de tan solo 40W en operación 'full time', el ahorro anual estimado de energía estaría sobre unos increíbles 52.500 GW/h.

Basado en un promedio de emisión de CO2 a la atmósfera debido a ese consumo de 0,5kg por KW/h, significan ¡más de 26 millones de toneladas de CO2!

Sin embargo, y a pesar de todo lo explicado hasta este momento, la simple sustitución de un ventilador con motor AC por un equivalente con motor EC no implica una reducción automática importante de energía por sí misma.

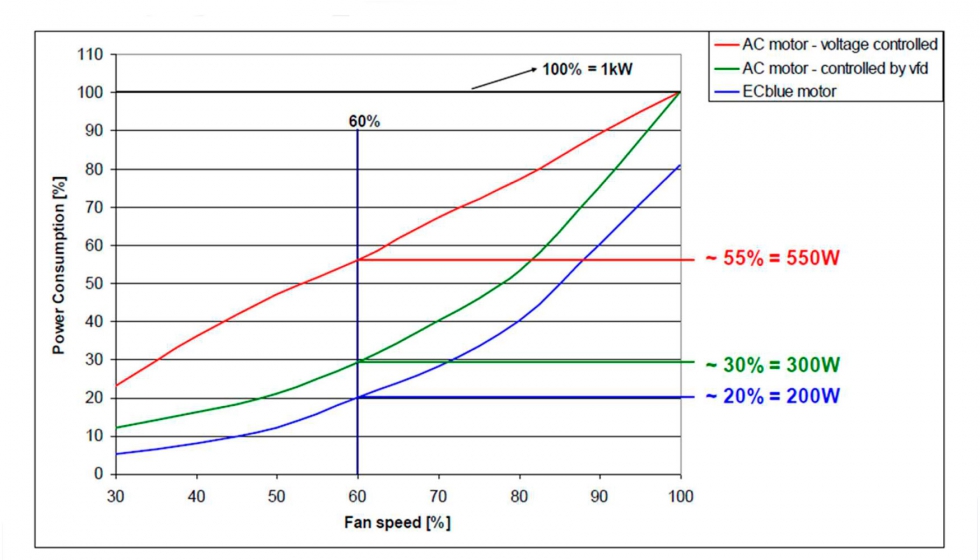

Veamos una gráfica muy básica con la comparativa de consumos entre un motor AC conectado directamente a la red de alimentación, un motor AC regulado mediante un variador de frecuencia y un motor EC:

Fig.4: Gráfica comparativa motor AC - motor EC.

Podemos observar que a una velocidad del 60% de rpm la reducción del consumo es importante. Pero también podemos observar que en los extremos del eje de rpm dicha diferencia de consumo se reduce significativamente, llegando en algunos casos y dependiendo del tipo de instalación, del diámetro del ventilador y de las condiciones mecánicas, a ser prácticamente inexistente. Por todo eso es fundamental una correcta selección del conjunto motor-ventilador EC que sustituya al antiguo AC y no fijarse únicamente en el coste inicial de dicha sustitución sino en el funcionamiento real que obtengamos ya que, si elegimos un motor de menor diámetro/potencia pero que deba trabajar al 100% de rpm vs otro motor de mayor diámetro/potencia y que trabaje en la zona media de rpm posiblemente no conseguiremos el ahorro energético deseado.

Para terminar, cuando hablamos de ahorros energéticos y de emisiones de CO2 a la atmósfera, no sólo podemos fijarnos en el consumo eléctrico durante el funcionamiento del conjunto motor-ventilador una vez instalado sino también en el consumo de energía y su consiguiente emisión de CO2 al fabricar dicho producto y la diferencia existente dependiendo del tipo de material elegido para su fabricación.

Como ejemplo, dependiendo de si el rodete del ventilador es de aluminio o de poliamida/fibra de vidrio obtenemos unas diferencias importantes en el consumo de energía necesario para la fundición de ambos materiales para obtener 1 litro de cada producto:

- Aluminio: 0,470 kWH

- Poliamida/Fibra de vidrio: 0,216 kWH

Es decir, utilizando el segundo tipo de material, ahorramos más de la mitad de la energía necesaria para su fundición con el significativo descenso de emisiones de CO2 a la atmósfera que ello comporta.

Como resumen y atendiendo a la creciente necesidad de proteger a nuestro planeta por un gasto excesivo de energía y sus consecuencias, debemos tener claro que a la hora de seleccionar un motor EC siempre hay que fijarse en todos los aspectos a corto, medio y largo plazo que rodean una acción determinada y no sólo por lo inmediato. Ziehl-Abegg ofrece diferentes soluciones para cada necesidad.