Refuerzo de estructuras con materiales compuestos (FRP)

14 de marzo de 2011

El refuerzo de estructuras es una actividad ya tradicional que se ha hecho habitualmente mediante el suplemento con armaduras o perfiles metálicos o recrecidos de hormigón. Estas técnicas presentan algunos problemas como son el aumento del peso propio de la estructura, la disminución de la superficie y/o altura libre, que requieren un tiempo de interrupción elevado y pueden ser susceptibles al deterioro (corrosión) de forma similar a la estructura original.

Estos inconvenientes son solucionados de forma general por las nuevas técnicas del refuerzo con materiales compuestos, aunque su aplicación presenta aún algunos puntos oscuros que fuerzan a seguir investigando como los aspectos de falta de códigos y guías de uso, la falta de experiencia en el comportamiento a largo plazo, la susceptibilidad al fuego y el sabotaje o gamberrismo. El mayor coste de material normalmente es de menor importancia frente a sus múltiples ventajas.

Materiales compuestos en el refuerzo de estructuras

Los materiales compuestos o polímeros armados con fibras (FRP, como son conocidos por sus siglas en inglés) están formados por un armado en forma de fibras largas embebido en una matriz polimérica. En general las fibras son las responsables de las propiedades resistentes, mientras que la matriz envuelve a las fibras configurando geométricamente el elemento, transmite los esfuerzos entre las fibras y las protege de posibles daños mecánicos o ambientales.

En el refuerzo de estructuras se utilizan habitualmente fibras de carbono y vidrio. En algunas aplicaciones específicas se utilizan también otras fibras como aramida, o vegetales, minerales, etc. Las fibras de carbono poseen propiedades superiores a las de la fibra de vidrio, pero son bastante más caras. Todas las fibras tienen un comportamiento elástico lineal hasta rotura. Las resinas epoxi, poliéster y viniléster son las matrices más comúnmente utilizadas en los FRP. Se trata de polímeros termoestables con buena resistencia química. En el refuerzo de estructuras, donde la cantidad de material utilizado es pequeña y, por tanto, su precio no es un factor determinante, se emplea mayoritariamente fibra de carbono junto con resina epoxi.

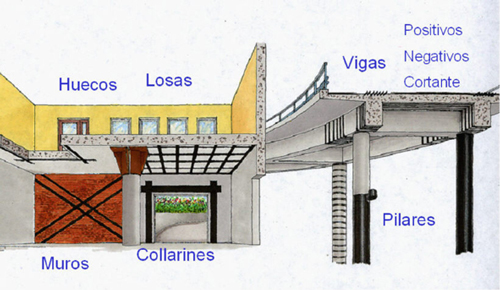

Refuerzo de estructuras con FRP

Los FRP se han empleado en el refuerzo de estructuras de hormigón, metálicas, de madera o mamposterías. El interés creciente mostrado internacionalmente por este sistema de reparación queda mostrado por las recomendaciones de proyecto y construcción que se están publicando en los últimos años en países y continentes diferentes; estas recomendaciones intentan proporcionar una guía adecuada para su dimensionamiento y aplicación. La mayoría de las aplicaciones han sido sobre estructuras de hormigón armado, y las normas y guías de diseño publicadas se ocupan de estas estructuras. Las posibilidades de aplicación son muy variadas.

El refuerzo consiste en adherir más o menos externamente sobre la estructura tejidos o laminados de FRP. Los sistemas de refuerzo empleado son varios, la elección depende de la aplicación particular:

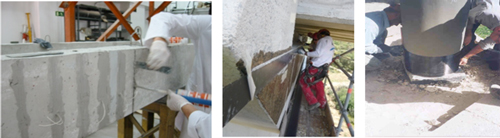

- Pegado de un laminado prefabricado: se pega al sustrato de hormigón mediante resina. El laminado suele ser de fibras unidireccionales.

- Colocación en húmedo (wet lay-up): se impregna el sustrato con resina y se colocan capas de tejido.

- Barras o láminas insertadas en el recubrimiento (NSM): se hace una ranura en la superficie donde se inserta el elemento y se rellena con resina.

- La inyección de resina al vacío: el tejido se coloca sobre el elemento cubierto herméticamente. El vacío fuerza a penetrar la resina. Muy preciso, para aplicaciones especiales.

Las guías de cálculo existentes dan las formulaciones adecuadas para cada tipo de refuerzo y recomendaciones generales, como estudiar en cada caso el material y sistema de refuerzo más adecuados, tener en cuenta que en caso de que se produzca el fallo del refuerzo la estructura no debe colapsar o la importancia de considerar el estado de deformaciones de la estructura antes de ser reforzada.

La aplicación debe ser proyectada y ejecutada por personal especializado, prestando atención a la preparación de la superficie donde se adhiere el refuerzo para que esté saneada, limpia y seca. Las partes de hormigón dañadas o deterioradas deben quitarse y rehacer con un hormigón, mortero o resina adecuados. En refuerzos a flexión y a cortante en los que puede ocurrir el fallo por despegue de la lámina de FRP hay que realizar un tratamiento, por ejemplo con chorro de arena, para eliminar la lechada superficial del hormigón.

Refuerzo a flexión

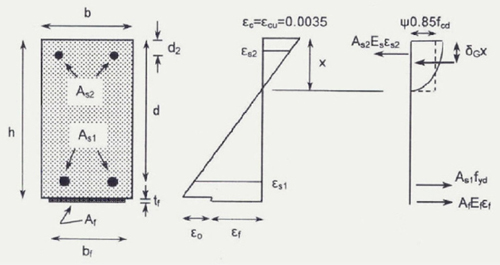

El refuerzo se utiliza, en general, como suplemento de una armadura insuficiente, por tanto se pega en las zonas de tracción, con la dirección de las fibras paralela a aquella de mayores tensiones de tracción (eje del elemento).

El procedimiento de cálculo, recogido en las guías de diseño existentes, se basa en los mismos principios que el de los refuerzos con chapas de acero, considerando el comportamiento elástico lineal del FRP y los posibles modos de fallo de la estructura reforzada. Merece especial atención la adherencia entre el hormigón y el refuerzo y el fallo conocido como peeling o delaminación, en el que el refuerzo se desprende de manera repentina para valores de tensión y deformación muy inferiores a los de rotura del FRP. Las guías de diseño limitan estos valores para prevenir este tipo de fallo.

Se están investigando y desarrollando, con notable resultado, sistemas para pretensar el laminado de refuerzo, así como sistemas de anclaje, además de la ya mencionada técnica de NSM con el fin de retrasar o evitar el fallo por delaminación y aprovechar en mayor medida las excelentes propiedades del material de refuerzo.

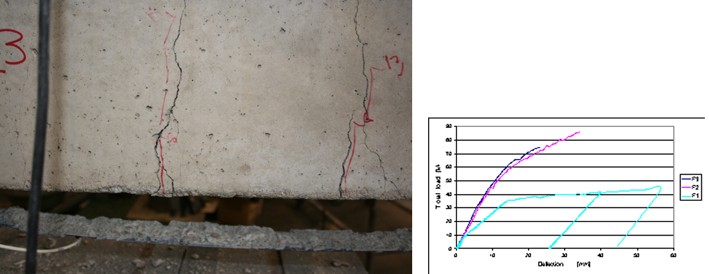

Refuerzo a cortante

Los materiales compuestos se utilizan también en el refuerzo a cortante de vigas de hormigón armado. En esta aplicación, a las ventajas generales hay que añadir la facilidad que poseen estos materiales para adaptarse a diferentes formas de la sección a reforzar.

Los FRP pueden aplicarse en este caso según distintas configuraciones, en forma de laminados rígidos o más comúnmente hojas flexibles de fibra, aplicados bien sobre las caras laterales del elemento, o en forma de U, o envolviendo completamente la sección en los casos en que es posible. Además puede variarse la dirección de las fibras respecto al eje de la pieza, habitualmente entre 45 y 90º. Las esquinas del elemento deben de redondearse antes de aplicar el refuerzo, para evitar que los bordes causen concentraciones de tensiones y rotura prematura de la fibra.

Las investigaciones realizadas identifican dos modos de fallo principales: la rotura del FRP o el despegue del refuerzo en casos de refuerzo lateral o en U. El refuerzo envolviendo completamente la sección es sin duda el más eficaz, pero en la mayoría de los casos es complicado de ejecutar, por lo que el refuerzo en tres caras en forma de U es el más habitual. El refuerzo sólo en las caras laterales debería de evitarse en la medida de lo posible.

Aunque no existen dudas de que el refuerzo con FRP puede mejorar sensiblemente la capacidad de resistir esfuerzos cortantes, el conocimiento del comportamiento de estructuras de HA reforzadas a esfuerzo cortante con FRP no ha avanzado en la misma media que el refuerzo a flexión y todavía permanecen muchos puntos oscuros. No existen modelos que expliquen adecuadamente el comportamiento del elemento reforzado, y como consecuencia, tampoco reglas de proyecto uniforme para este tipo de reparaciones que son tratadas de forma muy somera en las recomendaciones de diseño editadas hasta la fecha.

Generalmente se acepta que la resistencia a cortante de un elemento de hormigón reforzado con FRP viene dada por la suma de tres términos que son las contribuciones del hormigón, del acero y del FRP. La contribución del hormigón y la de los cercos internos (de acero) se pueden calcular según las normativas de hormigón armado. La contribución del FRP, para los refuerzos completos y en U, se basa en el clásico modelo de la celosía establecido por Mörsch, similar a la utilizada en el cálculo de los cercos. Las distintas guías existentes dan indicaciones para su cálculo con diferencias en la definición de dos parámetros esenciales: la altura y deformación última efectivas del refuerzo.

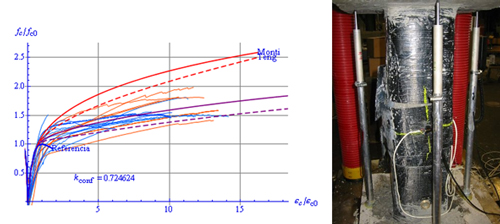

Refuerzo de pilares mediante confinamiento

El efecto beneficioso de la presión de confinamiento sobre la resistencia y deformación última del hormigón es conocido desde hace mucho tiempo. Las primeras aplicaciones significativas de refuerzos con FRP se hicieron en zonas sísmicas, concretamente en Japón a mediados de la década de 1980, ya que un confinamiento adecuado incrementa la ductilidad, pero el confinamiento es también efectivo en zonas no sísmicas donde deba aumentarse la capacidad de carga axial de los pilares. Existen varios métodos de refuerzo, en todos ellos la principal dirección de orientación de las fibras es perpendicular al eje del pilar, y la camisa puede cubrir el pilar totalmente o bien parcialmente en forma de espiral o anillos.

Se entiende por confinamiento la coacción de la libre dilatación transversal del elemento comprimido que crea un estado de tensiones triaxial y aumenta la capacidad última a compresión.

El método más utilizado, debido a su flexibilidad y facilidad de aplicación, consiste en aplicar manualmente sobre la superficie del pilar la resina y las hojas de fibra envolviendo el perímetro de la sección, formándose la camisa de material compuesto in situ alrededor del pilar cuando cura la resina. En una variante del método anterior la aplicación se hace de manera automática con una máquina que impregna las fibras continuas en un baño de resina antes de enrollarlas alrededor del pilar. También pueden emplearse camisas prefabricadas, bien en dos piezas que se pegan entre sí al colocarlas sobre el pilar, o en una sola pieza con una abertura longitudinal.

En pilares cuadrados o rectangulares deben redondearse las esquinas antes de aplicar el FRP, y se ha demostrado que el refuerzo es menos efectivo ya que la presión de confinamiento no se transmite uniformemente sino que se concentra en las esquinas, y sólo una parte del núcleo de hormigón puede considerarse como efectivamente confinada.

Los estudios experimentales han mostrado que el fallo habitual en ensayos de probetas reforzadas, tanto de sección circular como rectangular, se produce como consecuencia de la ruptura de la camisa. Esta ruptura se produce para valores de deformación última en la fibra (deformación última efectiva) inferiores a la deformación última obtenida en ensayos de tracción del FRP, por lo que las guías de diseño limitan el valor de la deformación efectiva.

Conclusiones

La situación actual en España y en el mundo marca una tendencia hacia la necesidad de rehabilitar y reforzar estructuras frente a la construcción de obra nueva. Con esta condición, se debe destacar que la técnica aquí presentada tiene grandes ventajas sobre las técnicas tradicionales, pero es necesario actuar con precaución ante:

- la falta de guías o normas de cálculo y ejecución establecidas

- los límites en el aumento de la capacidad resistente debido a que los fallos no se producen, en general, por rotura del FRP, sino por delaminación.