VEMA distribuye en España los centros Schirmer

Nuevo nivel en centros de mecanizado de aluminio

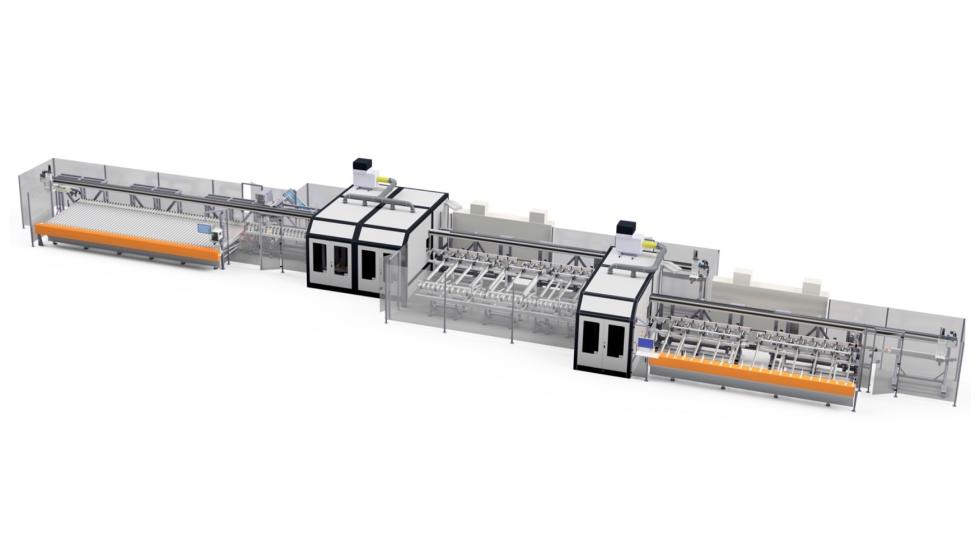

Los fabricantes de aluminio de hoy en día se enfrentan a una variedad de perfiles cada vez mayor, junto con la presión de los altos costos y la falta de personal cualificado. Una solución a estos desafíos es el centro de fabricación ALU-BAZ de Schirmer. Esta innovadora máquina fresa, corta, retesta, etiqueta y apila el perfil en un proceso continuo. Solo se requiere de un operario.

El centro de fabricación de aluminio de alimentación continua ALU-BAZ de Schirmer establece estándares nuevos e incomparables en términos de calidad, velocidad y, lo más importante, flexibilidad. Esto se logra, entre otras cosas, mediante el uso sistemático de servoejes en toda la máquina (entre 65 y 120 servoejes según la configuración de la máquina).

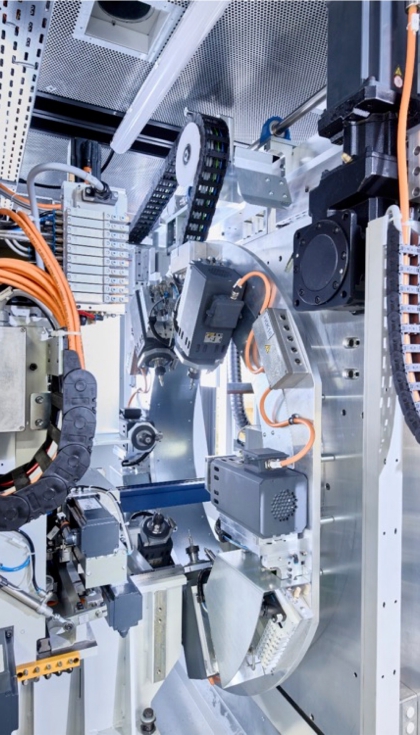

Sistema de guiado y sujeción servocontrolado

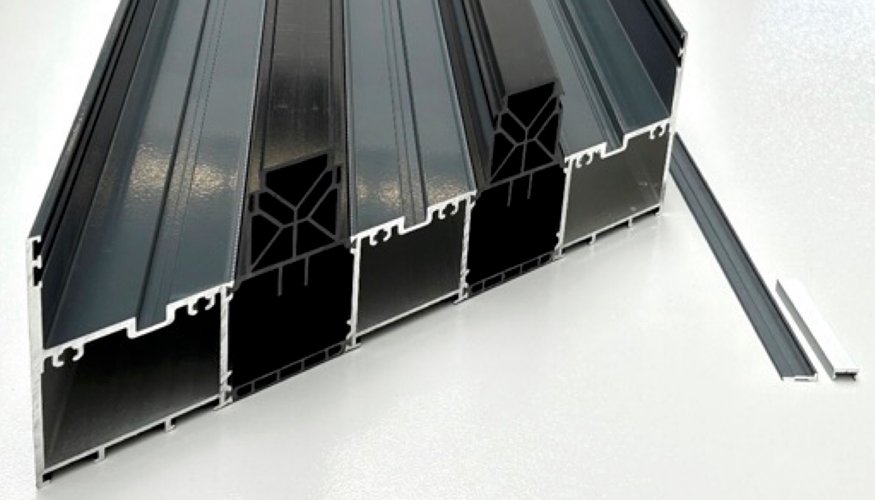

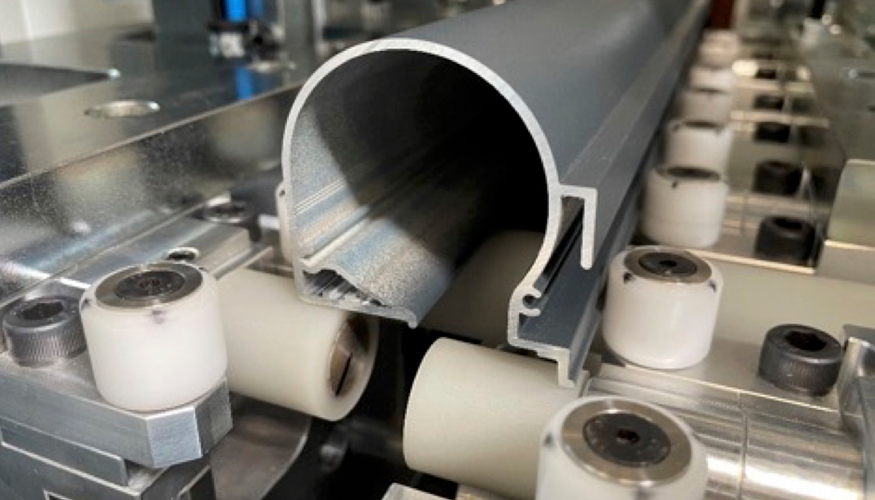

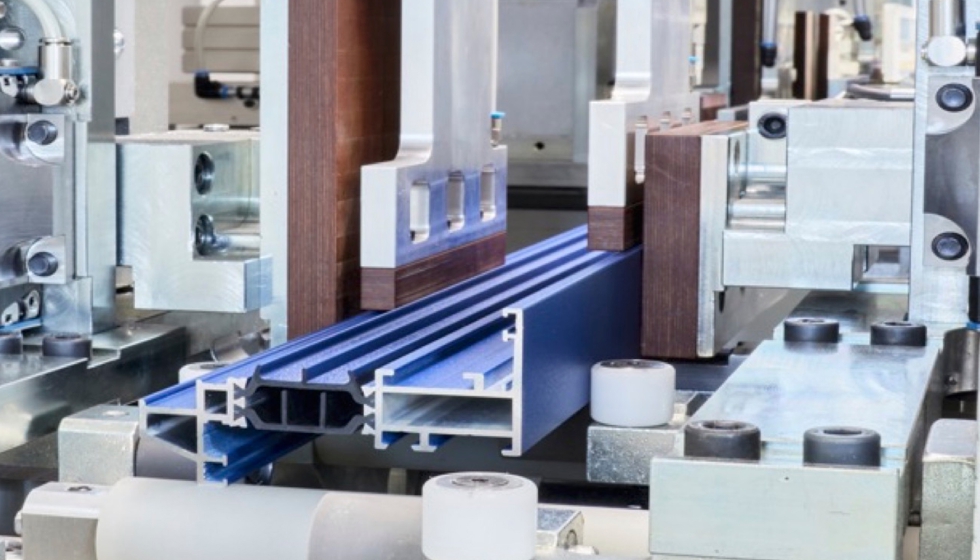

El corazón de la máquina consiste en un sistema de guiado y sujeción extremadamente flexible, que se adapta prácticamente a cualquier forma de perfil. Los rodillos guía laterales y horizontales están todos servoposicionados y permiten literalmente cualquier sección de perfil entre 15x15 mm y 300x180 mm sin ningún cambio. Es posible, incluso, procesar perfiles más pequeños.

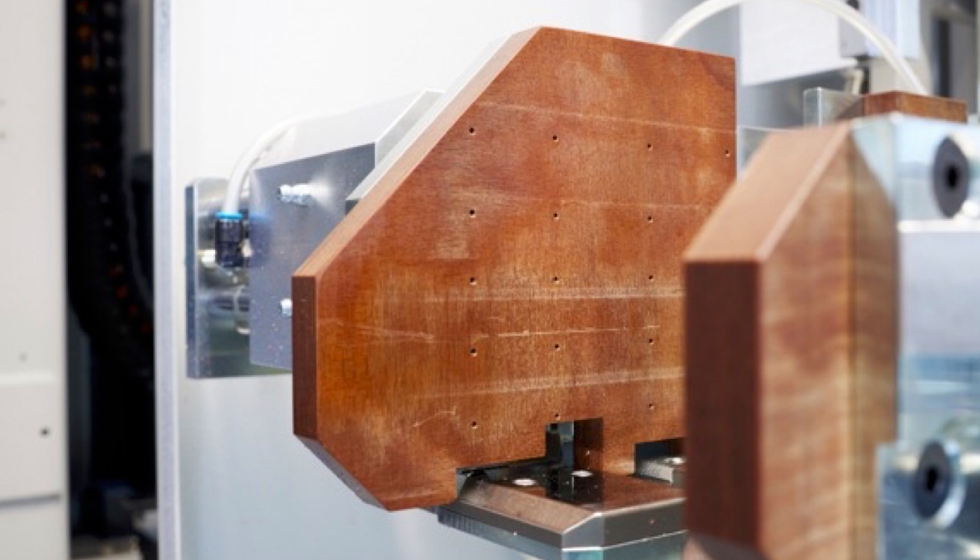

Los prensores horizontales y verticales son, igualmente, servoaccionados y no solo se adaptan a cualquier perfil en cuanto a posición, sino que permiten cualquier fuerza de sujeción entre 0 y 1000N por mordaza. De esta manera, cada perfil se puede sujetar con una fuerza individual dependiendo de la geometría del perfil. Incluso las secciones abiertas se pueden sujetar formando un canal de guía con las abrazaderas laterales, aplicando así una fuerza de sujeción lateral de 0 Newtons.

El sistema de amarre vertical consta de 2 mordazas independientes, ambas trabajando en dirección vertical y horizontal mediante servomotores. Gracias a esta solución, los perfiles con un solape o pestaña en la parte superior o en la parte inferior se pueden sujetar perfectamente, evitando así las vibraciones de la aleta y obteniendo una excelente calidad de mecanizado.

Los perfiles en forma de ‘U’ se pueden sujetar desde el interior (abertura en U hacia arriba) con ambos prensores verticales empujando las patas de la ‘U’ contra los prensores horizontales. De esta manera se suprimen las vibraciones y el resultado es un mecanizado y un corte limpios.

Los prensores miden las tolerancias del perfil tanto en dirección vertical como horizontal. Esto permite el fresado de vaciados a la profundidad exacta y las aletas se eliminan con precisión en la superficie del perfil.

Durante el mecanizado, el perfil está permanentemente sujeto. Las unidades de sujeción izquierda y derecha están fijadas cada una en carros servoaccionados, que están sincronizados. De esta forma se evitan los movimientos relativos entre el perfil y los prensores, lo que se traduce en una excelente calidad en las superficies. Incluso las superficies delicadas, como elegantes perfiles de cabina de ducha, perfiles de cocina revestidos de madera y similares se pueden mecanizar sin arañazos y sin lámina protectora. Durante todo el proceso, la pinza sujeta continuamente el perfil y se mueve junto con los carros como esclava. Esto contribuye a la excelente precisión de la máquina.

Mediante el uso de perfiles robustos de acero soldado para todo el chasis, la máquina es excepcionalmente rígida, lo que da como resultado operaciones de mecanizado y corte sin vibraciones.

Además, todos los prensores están equipados con un sistema de soplado de aire integrado. Numerosos orificios pequeños e interconectados están integrados en la superficie de la abrazadera. Justo antes de cerrar completamente las abrazaderas, se envía un chorro de aire a través de los orificios para eliminar todas las virutas adheridas. Este método es extremadamente eficiente y contribuye decisivamente a que los perfiles no se rayen.

Diseño modular

La máquina se basa en un diseño completamente modular. Se pueden combinar tres módulos de mecanizado diferentes, tres tipos de sierra diferentes, dos tipos de pinzas de salida y muchos otros módulos para satisfacer exactamente las necesidades del cliente.

El transportador de carga no tiene topes mecánicos y, por lo tanto, se adapta a diferentes anchos de perfil, lo que permite una mayor densidad de carga. En la vía de entrada, una estación elevadora con 3 servoejes coloca el perfil en la posición correcta antes de cargarlo. A continuación, una pinza de dedo de 4 ejes con avance por motor lineal sujeta el perfil. Un sistema de medición de 2 ejes mide el ancho y la altura reales del perfil y corrige automáticamente la longitud de corte. Una barrera de luz detecta la longitud real del perfil. Además, este extenso sistema de medición es una verificación de seguridad con respecto al que el tipo de perfil sea el correcto.

Los módulos de mecanizado son los siguientes:

- Módulo O con 6 motores de mecanizado => para alta velocidad y flexibilidad.

- Módulo C con 2 motores de mecanizado y cambiador automático de herramientas con 20 posiciones => para máxima flexibilidad.

- Módulo de 6 ejes con mecanizado doble => para máxima velocidad.

Módulo O con 6 motores de mecanizado.

Es posible combinar varios módulos, por ejemplo, el módulo O y el módulo C, para beneficiarse tanto de la alta velocidad como de la máxima flexibilidad.

Para requisitos de rendimiento extremadamente altos, la máquina puede equiparse con 2 módulos de mecanizado separados con buffer intermedio, lo que da como resultado un rendimiento hasta un 80 % mayor.

Hay 3 módulos de sierra diferentes:

Sierra de 4 ejes desde el frente => alta flexibilidad.

Sierra de 4 ejes desde arriba => alta flexibilidad.

Sierra de 2 ejes con 2 hojas de sierra fijas a 45°/135° => para máxima velocidad.

La combinación de ambas sierras de 4 ejes da como resultado una máquina altamente flexible y rápida, que permite cortes típicos de 45°/135° en perfiles de ventanas, recortes en perfiles de muro cortina, combinaciones de corte, cortes parciales, etc. Por interpolación de 2 ejes, incluso las secciones de perfil más grandes se pueden cortar por completo. Ambas hojas de sierra tienen el mismo diámetro.

Una potente unidad de mecanizado de 3 ejes con cambiador automático de herramientas permite el mecanizado de extremos y retestados, incluso con completos juegos de fresas pesados (lo que ahorra tiempo) y mecanizados especiales en la cara del perfil, por ejemplo, fresado de roscas en conexión con un cabezal angular.

La pinza de salida está equipada con 4 servoejes y puede agarrar las piezas en casi cualquier posición. Una de sus particularidades es que ambas mordazas se accionan de forma independiente. De esta manera, incluso los perfiles más complejos se pueden agarrar y colocar de forma segura en el transportador de salida. Algunas formas de perfil pueden no permitir el agarre lateral de las mordazas. En este caso, se puede aplicar una ventosa opcional. Su particularidad es que la pinza de vacío se toma automáticamente de un almacén y se sujeta en la pinza de mordazas. Un acoplamiento automático del robot asegura las conexiones neumáticas y eléctricas. Todo el proceso de cambio funciona de forma totalmente automática.

El etiquetado de la pieza acabada se puede realizar de forma manual o automática. Hay diferentes tipos de impresoras disponibles:

- Impresora de etiquetas con aplicación automática en 3 caras.

- Impresora láser para marcado permanente.

- Impresora de inyección de tinta para marcado permanente.

La pieza acabada se puede descargar de diferentes formas:

- Cinta transportadora con descarga manual.

- Transportador en línea pieza tras pieza => gran capacidad, mayor autonomía.

- Robot de apilado automático en carros para máxima autonomía.

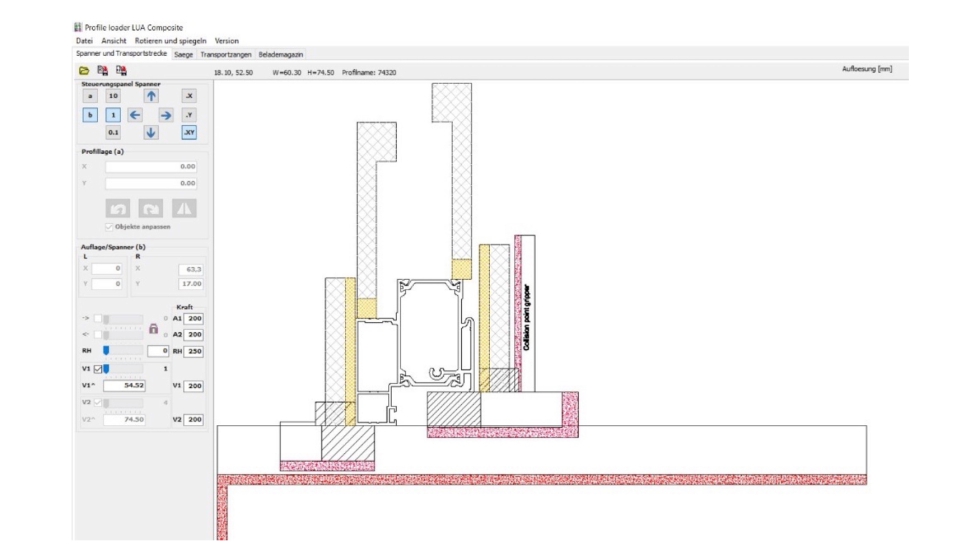

Fácil programación mediante sistema Arrastrar y soltar

La máquina está equipada con un moderno control Beckhoff y un software fácil de usar. Además, la máquina se entrega con el software CLAMPS 8, que permite una programación muy fácil y rápida de los rodillos guía, prensores, hojas de sierra y pinzas para cada perfil. La sección del perfil se carga como un archivo dxf y se coloca automáticamente en una máquina virtual. Mediante una simple acción de arrastrar y soltar con el ratón, se colocan los rodillos, abrazaderas, hojas de sierra, etc. El operador introduce las fuerzas de sujeción, las velocidades de avance, etc. a través del teclado o desplazándose con el ratón. El resto lo hace la máquina.

Cuando se implementa una nueva máquina, el cliente generalmente quiere continuar usando su software de oficina existente. El ALU-BAZ de Schirmer está equipado con el software UNILINK, que permite una fácil conexión no solo con todos los software habituales de oficina, sino también, por ejemplo, con sistemas ERP. Además, UNILINK también permite programar geometrías de mecanizado complejas.

Conclusiones

El Schirmer ALU-BAZ es un centro de fabricación de aluminio de alimentación continua de alta tecnología con un nuevo nivel de calidad, velocidad y flexibilidad de mecanizado. Su concepto completamente modular permite que cada cliente configure la máquina exactamente según sus requisitos individuales. Finalmente, para el cliente esto significa más y mejores piezas en menos tiempo con menos personal y una inversión segura para el futuro.

Los Centros SCHIRMER se distribuyen en España en exclusiva por VEMA (vemamaquinaria.com).