Cómo el diseño inteligente resuelve los retos del control de peso en aplicaciones con vasos de plástico

Jörn Migge, responsable de Gestión de Productos y Mercados, división de Inspección de Productos de Mettler-Toledo

11/04/2025Retos del pesaje de vasos de plástico en la industria láctea

El pesaje de vasos de plástico llenos de productos lácteos presenta retos únicos, principalmente debido a los diversos procesos de llenado empleados. Hay dos tipos principales de procesos de llenado: las llenadoras lineales y las llenadoras giratorias. Las llenadoras lineales procesan los vasos en grupos, a menudo en aplicaciones multilínea, donde los vasos salen del sistema en grupos de cuatro o seis.

Para minimizar el desperdicio de envases, algunos fabricantes usan controladoras de peso antes de sellar los vasos y también después para cumplir con la legislación sobre productos preenvasados, que exige un estricto cumplimiento de los estándares de peso y etiquetado.

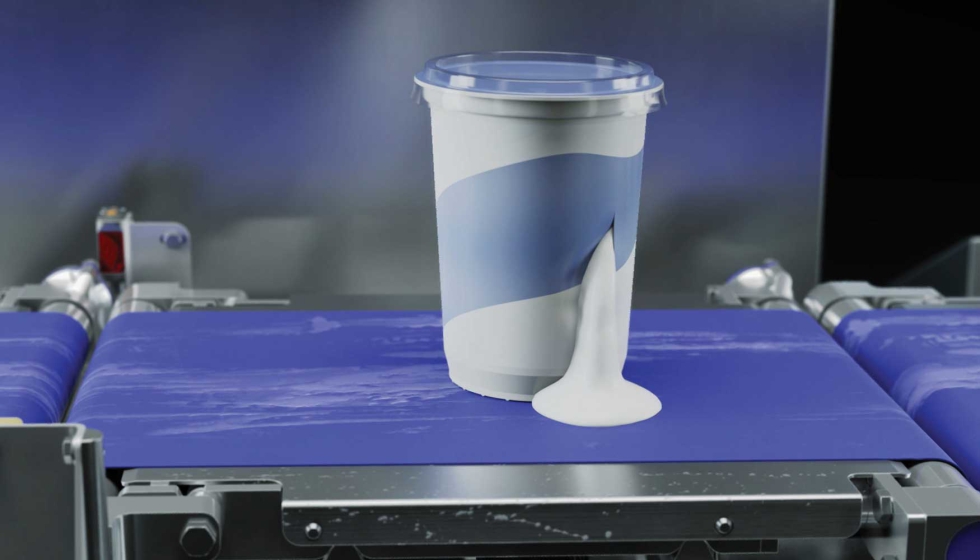

Un sellado adecuado es fundamental para evitar la contaminación, ya que los vasos sellados incorrectamente o los que se rompen durante la producción y el transporte pueden poner en peligro la seguridad y la calidad del producto. Si los vasos se rompen, pueden crear residuos que contaminen otros productos de la línea, lo que requiere pausas frecuentes en la producción para limpiar y mantener un entorno estéril.

Además, la naturaleza frágil del plástico requiere una limpieza periódica para evitar la contaminación tanto dentro como fuera del producto. Hallar un equilibrio entre la necesidad de reducir los residuos de envases y la de garantizar la seguridad de los productos y la conformidad de la normativa sigue siendo un reto crucial para la industria láctea.

Cómo el diseño inteligente desempeña un papel clave en el proceso

El diseño inteligente es fundamental para hacer frente a estos retos, así como para la eficiencia y la higiene del proceso de control de peso. Un aspecto clave para cualquier línea de fabricación de productos lácteos es el diseño apto para el lavado del sistema de control de peso. Los fabricantes deben buscar soluciones que ofrezcan células de carga resistentes a la temperatura, lo que permite una rápida puesta a cero después de la limpieza, que a su vez reduce significativamente el tiempo de inactividad. Las cintas de fácil extracción también pueden facilitar una limpieza rápida, lo que significa que el equipo puede desinfectarse rápidamente para evitar la contaminación biológica.

Otro elemento clave de toda buena solución de control de peso es su diseño “Poka Yoke”: los fabricantes de productos lácteos deben buscar una con un montaje a prueba de errores, de modo que incluso el personal menos experimentado pueda volver a montar el equipo correctamente. La tecnología avanzada de células de carga, como la célula de carga de restauración de la fuerza electromagnética (EMFR) FlashCell™, puede ofrecer una alta exactitud con un rendimiento rápido de hasta 250 paquetes por minuto. Esto es esencial para mantener la integridad y la conformidad del producto, así como para maximizar el rendimiento de la producción.

La ubicación de la controladora de peso en la línea de producción también es una consideración de diseño fundamental. La detección temprana de las desviaciones de peso permite enviar información inmediata a las máquinas de llenado, lo que permite corregir cualquier error rápidamente. Este mecanismo de retroalimentación es vital en entornos de producción de alta velocidad, donde mantener la uniformidad y calidad en lotes grandes es todo un reto.

Las controladoras de peso C33 PlusLine y PlusLine WD de Mettler-Toledo, por ejemplo, están diseñadas para soportar aplicaciones de pesaje complejas en entornos propensos a derrames de productos, como los relacionados con productos lácteos. Estos sistemas ofrecen características que satisfacen específicamente las necesidades de la industria láctea, incluida la resistencia a las frecuentes rutinas de limpieza en húmedo y capacidades de reinicio rápido después de la limpieza.

Ventajas de las soluciones de lavado de diseño inteligente

Las soluciones de lavado ofrecen varias ventajas que son especialmente importantes para los fabricantes de productos lácteos que usan formatos de envasado en vasos de plástico. Estas soluciones proporcionan procesos de limpieza más sencillos y eficaces, lo que reduce el riesgo de contaminación biológica. La durabilidad de los diseños de lavado en condiciones de limpieza exigentes, como las de la mantequilla o el helado, permite que los equipos resistan rutinas de limpieza rigurosas. Este diseño también minimiza el desperdicio de producto al facilitar la extracción y el lavado rápidos de las cintas transportadoras, lo que permite un montaje rápido y reduce el tiempo de inactividad.

La capacidad de volver a poner a cero rápidamente las células de carga resistentes a la temperatura después de la limpieza permite a los fabricantes reiniciar la producción casi de inmediato, manteniendo una alta productividad y cumpliendo con los más estrictos estándares de higiene. Este diseño eficiente también ayuda a cumplir con los requisitos normativos, lo que significa que los productos cumplen con todos los estándares de salud y seguridad necesarios. Las capacidades de supervisión y retroalimentación también permiten realizar ajustes en tiempo real en los cabezales de llenado, de modo que se puede corregir de forma eficiente cualquier error de llenado y minimizar así el desperdicio de producto.

Mediante el uso de controladoras de peso con al menos una protección de entrada IP65, los fabricantes pueden mejorar la eficiencia operativa, reducir los riesgos de contaminación y obtener una calidad uniforme en los productos.

Conformidad y control de calidad

La conformidad con las normativas sobre productos preenvasados es otra preocupación fundamental para los fabricantes de productos lácteos. El pesaje exacto de los vasos cerrados es esencial para mantener la exactitud del peso del producto y cumplir con estos requisitos normativos. La marca E, que solo se puede aplicar si el paquete se ha pesado después del sellado, forma parte de estas normativas, lo que asegura que los productos se pesen y sellen correctamente antes de marcarlos. Este proceso verifica el peso del producto y, si se cumplen todos los parámetros, los productos reciben la marca E, que indica la conformidad con la legislación sobre productos preenvasados.

El papel de los sistemas adicionales, como la inspección por rayos X y las soluciones de detección de metales, en el control de calidad también es importante. Estos sistemas identifican contaminantes que, de otro modo, podrían pasar desapercibidos, lo que proporciona una capa adicional de seguridad y garantía de calidad. La integración de estos sistemas con controladoras de peso aptas para el lavado ofrece un enfoque integral para la detección de contaminación y la verificación del peso. Esta integración ayuda a comprobar que los productos que salen de la cadena de producción cumplen las normas más estrictas de seguridad y calidad, lo que refuerza la confianza del consumidor y mantiene la conformidad con las normativas.

Conclusión

El diseño inteligente, especialmente en las controladoras de peso aptas para el lavado, desempeña un papel fundamental a la hora de superar los retos asociados al pesaje de vasos de plástico en la industria láctea. Al facilitar la limpieza, reducir los riesgos de contaminación y mejorar la conformidad con las normativas, los sistemas avanzados de control de peso pueden ayudar a mejorar la eficiencia operativa general y la calidad del producto, lo que, en última instancia, permite conseguir tranquilidad y un rendimiento sólido incluso en los entornos de producción más exigentes.