Los motorreductores Bauer ahorran energía y mejoran la fiabilidad en una planta depuradora de aguas residuales

Philip Crowe, Marketing Manager de Bauer Gear Motor GmbH

07/05/2019Situada al lado derecho de la ribera del río Sarre, limitrofe a las fronteras con Francia y Luxemburgo, la depuradora trata las aguas residuales producidas por los apoximadamente 50.000 habitantes de la localidad, además de los efluentes provenientes de varias industrias locales.

Al igual que en todas las instalaciones de tratamiento de aguas residuales. modernas, la depuradora de Ensdorf combina una serie de tratamientos mecánicos y biológicos, para eliminar los contaminantes disueltos y las materias sólidas de los efluentes que recibe. Su función es asegurar que el agua que sale de la planta cumpla con las estrictas normativas de higiene, e incluso, le permita luego poder verter las aguas tratadas de forma segura al río Sarre. Asi, tambien son aprovechados los residuos sólidos de la depuración de aguas residuales como mejoradores de suelo para la actividad agrícola.

Pero el funcionamiento de la planta tiene sus dificultades. El caudal que llega a la instalación puede variar significativamente, desde 26 000 m3/día en tiempo seco, hasta 57 888 m3/día durante los periodos de fuertes precipitaciones. Igualmente, los volúmenes de contaminantes y de residuos sólidos que la planta trata, varían también con el transcurso del tiempo. Para que los procesos de la planta funcionando correctamente, el personal técnico debe regular las velocidades de trabajo de todos los equipos de la planta, en función las fluctuaciones de la demanda.

Originalmente, la regulación de la velocidad de algunos de los equipos de la planta, se realizaba mediante dispositivos mecánicos. En el proceso de deshidratación de fangos, las bombas que suministran los fangos a las dos centrifugadoras estaban accionadas por motorreductores asíncronos de 7,5 kW, con regulación mediante correas de transmisión. De modo similar se empleaban bombas suplementarias con motores de 4 kW para transportar el fango espeso lejos de las centrifugadoras, y luego continuar con el siguiente proceso.

A pesar de que el sistema de transmisión por correa facilitaba la necesaria regulación de la velocidad, el sistema resultó tener un funcionamiento poco fiable. El ajuste de las correas era poco práctico para los operarios y las roturas eran muy frecuentes, lo que ocasionaba paradas imprevistas.

La búsqueda de un mejor sistema, la direcitiva de la planta contactó a la compañía Klebs + Hartmann GmbH, una empresa especializada en sistemas de transmisión que propuso una solución que no sólo resolvía los problemas de la fiabilidad, sino que también prometía ahorros de energía interesantes.

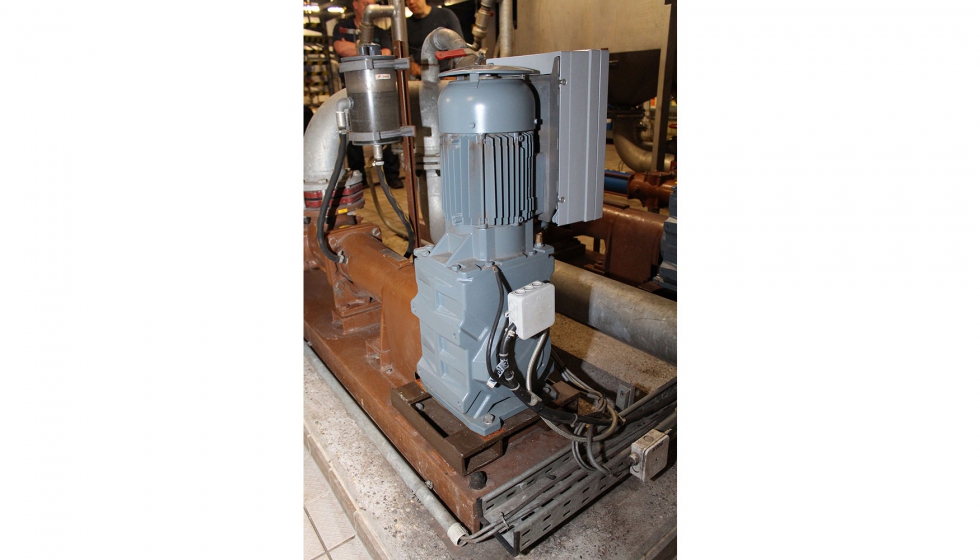

Klebs + Hartmann es un distribuidor y servicio técnico de Bauer Gear Motor que ofrece a sus clientes soluciones técnicas con prestaciones optimizadas. En este caso, Matthias Klee, ingeniero especializado en sistemas de transmisión, y Peter Siepel, ingeniero especializado en variadores de velocidad, colaboraron para combinar sus especialidades y formular una solución a la medida. Esta solución estaba basada en la incorporación de accionamientos con variadores de velocidad y motorreductores con motores de imanes permanentes de alto rendimiento, todos ellos suministrados por Bauer Gear Motor, una empresa del grupo Altra Industrial Motion Corporation.

El nuevo enfoque resolvió los problemas de fiabilidad de la planta de Ensdorf de un solo golpe. La introducción de los variadores de velocidad eliminó la necesidad de las correas de transmisión y permitió la automatización del control de velocidad en los sistemas de transporte para las centrifugadoras. Además, para reforzar la fiabilidad, los nuevos motores eléctricos de Bauer seleccionados para este proyecto son de clase IP66, lo que ofrece mayor protección contra la corrosión y contra los riesgos de daños por agua producidos por las operaciones de lavado.

Con todo ello, este cambio de tecnología trajo consigo un beneficio secundario importante. El mayor rendimiento de estos motores eléctricos modernos permite unos ahorros de energía significativos. De hecho, los nuevos motores de clase IE3 poseen un rendimiento muy superior al de los antiguos motores, que incluso, fue posible reajustar la potencia de los nuevos motores. Las bombas que alimentan a las centrifugadoras están ahora accionadas por motores 6,3 kW en lugar de 7,5 kW, y las bombas suplementarias de la descarga están accionadas por motores de 3 kW en lugar de 4 kW.

Después de unas pruebas satisfactorias con una de las centrifugadoras, la planta de Ensdorf ha instalado ahora los nuevos motorreductores Bauer en los cuatro equipos afectados. Aunque los cambios introducidos hayan hecho la vida más fácil para los operarios y al mantenimiento de la planta, e incluso, haber proporcionado ahorros de energía significativos. Es poco probable que la gente de la región, o el aumento considerable de los peces que ahora crecen en el río Saar, hayan notado alguna diferencia.