Pueden transformarse de forma rentable utilizando nuevas técnicas como el procesado directo de termoplásticos reforzados con fibra larga (D-LFT)

Lo último en ligereza: termoplásticos reforzados con fibra larga

Departamento de prensa K200415/09/2004

En su constante búsqueda de materiales más económicos y con el menor peso específico posible, los fabricantes de automóviles y de aviones, principalmente, han descubierto lo último en ligereza: los termoplásticos reforzados con fibra larga (LFT). Este material ofrece, además de un ahorro de peso, toda una serie de importantes ventajas, como una mayor resistencia, mayor seguridad, mayor funcionalidad y mayor durabilidad para la pieza en cuestión.

Prototipo de un soporte de montaje fabricado en LFT con refuerzo de tejido local

Atrás han quedado aquellos tiempos en los que una pequeña ventana rectangular en el techo del vehículo debía conseguir que los ocupantes tuvieran la sensación de ir en un descapotable, sintiendo el sol y el viento en la cara... Hoy día, los automóviles de nueva generación tienen amplios techos panorámicos absolutamente innovadores. La publicidad nos dice que crean una nueva sensación de espacio y de percepción del paisaje. Y es verdad. El techo del C3 Pluriel de Citroën, por ejemplo, puede incluso descubrirse por completo. También en el X3 o la Serie 5 Touring de BMW, en la versión más nueva del VW Golf o en el Opel Astra, los techos pueden replegarse ampliamente.

Para poder ofrecer la mejor panorámica y proporcionar, a la vez, la estabilidad suficiente a la estructura de techo, las piezas esenciales de dicha estructura deben presentar una elevada resistencia con el menor peso posible: todo un desafío para diseñadores y fabricantes. Y aquí es donde entran en escena los termoplásticos reforzados con fibra larga.

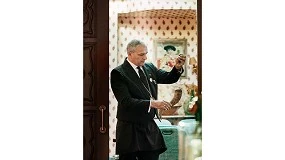

El sistema de garras toma el material plastificado reforzado con fibra larga y el robot manipulador lo transfiere a la prensa.

Muy cerca del cielo

Con el C3 Pluriel del grupo automovilístico francés PSA Peugeot-Citroën casi puede tocarse el cielo. Las múltiples posibilidades de su techo practicable permiten convertir, con un par de botones y sencillas maniobras, una berlina convencional en un cabrio, un spider o incluso en una pick-up. Esta modularidad es posible básicamente gracias a un marco rotativo que, en cuestión de segundos, hace desaparecer la capota y la luneta trasera en el maletero. Este marco está fabricado a base de poliamida PA 6.6 reforzada con fibra larga de vidrio y tintada en el tono gris especial de Citroën. La casa que ofrece esta poliamida es Ticona GmbH, la empresa alemana responsable también del polipropileno PP reforzado con fibra larga de vidrio que se utiliza para fabricar el marco de la luneta, integrada en el techo del Pluriel. La técnica del “outsert” empleada en este caso es una variante especial del moldeo por inyección que permite inyectar todos los elementos funcionales directamente sobre la placa, un marco metálico. El plástico reforzado con fibra larga de vidrio proporciona de forma simultánea la rigidez y la funcionalidad necesarias. Los dos componentes de LFT son parte integrante, y parcialmente visible, del concepto global de techo y presentan también desde el punto de vista óptico una excelente solución.

Estos termoplásticos permiten optimizar la resistencia, la rigidez y la termoestabilidad de las piezas de forma considerable

Todo empezó con los GMT

Estos componentes no sólo contribuyen a hacer más atractivo el diseño, sino que minimizan el peso, reducen los costes de montaje y mejoran las propiedades mecánicas. La utilización de termoplásticos reforzados con fibra larga de vidrio permite optimizar en particular la resistencia, la rigidez y la termoestabilidad de las piezas de forma considerable. El grado de optimización de estos valores físicos depende, sin embargo, de la longitud de la fibra, del porcentaje de fibra y de la orientación de la fibra, así como de la preparación de la mezcla fibra-matriz. En este ámbito, todavía debe recorrerse un largo camino. Aun se está buscando el método perfecto que permita integrar en el plástico –y por tanto en el producto final– las fibras más largas posibles sin dañarlas, en las mejores condiciones y con el menor coste posible.

Para la fabricación de artículos termoplásticos reforzados con fibra larga se utiliza el moldeo por inyección convencional

El método más antiguo de fabricación de piezas de plástico reforzadas con fibra larga es el método GMT, que ya se viene utilizando desde hace mucho tiempo para la transformación de plásticos reforzados con fibra de vidrio (GRP). En este procedimiento, los termoplásticos reforzados con tejidos de fibra de vidrio se transforman generalmente en prensas como productos semielaborados. Sin embargo, si se tienen en cuenta una serie de requisitos establecidos, pueden utilizarse otras técnicas.

En general, para la fabricación de artículos termoplásticos reforzados con fibra larga se utiliza el moldeo por inyección convencional, y para granulados de fibra larga, el moldeo por transferencia. Recientemente, la técnica D-LFT también ha irrumpido con fuerza como una de las técnicas más prometedoras para tratar fibras algo más largas.

El producto semielaborado desaparece

Uno de los pioneros de la técnica D-LFT es el fabricante de prensas alemán Dieffenbacher. En los inicios de la fiebre de la fibra larga, esta empresa alemana ya tuvo la genial idea de incorporar las fibras directamente con el fin de eliminar el tradicional paso intermedio de producto semielaborado del procedimiento GMT, utilizado durante décadas.

En lugar de un producto semielaborado, se crea un “composite” a base de una matriz de polipropileno, por ejemplo, con los aditivos correspondientes y un contenido en fibra de vidrio que oscila por lo general entre el 20 y el 40 por ciento. Inmediatamente después de haberse realizado la mezcla en un “compounder”, este “composite” se introduce en la prensa de conformación mediante un equipo de descarga. Allí, se prensa la pieza.

De este modo, se elimina el coste de fabricación del producto semielaborado a medida, así como los costes de logística. Además, se reduce el coste energético puesto que no es necesario calentar los tejidos de fibra de vidrio.

La firma Dieffenbacher presentó en la K 2001 de Düsseldorf esta novedosa técnica desarrollada por ellos a finales de los años noventa. Ese mismo año, la invención recibió en Frankfurt el “Premio a la innovación” concedido por la Arbeitsgemeinschaft Verstärkte Kunststoffe Technische Vereinigung (AVK-TV), una asociación alemana que agrupa a profesionales del sector de los plásticos reforzados. En esa edición de la K de hace tres años, la firma Dieffenbacher también presentó la técnica D-LFT descrita en combinación con la técnica Inline-Compounding (ILC). El núcleo del equipo diseñado específicamente para la aplicación de la técnica D-LFT-ILC lo constituyen dos dispositivos independientes que se encargan de obtener la masa fundida reforzada con fibra. El plástico –polipropileno (PP) por lo general– se prepara en una extrusora de doble husillo convencional (el “compounder”). Las fibras se incorporan a la masa fundida –a la que se han añadido aditivos y que presenta ahora una elevada viscosidad– en un mezclador de doble husillo. Finalmente, se da forma a las piezas LFT en una prensa hidráulica convencional.

A finales del pasado mes de marzo, en las Jornadas Europeas de Composites (JEC) de París, Dieffenbacher presentó un concepto más avanzado de la técnica D-LFT-ILC. Este nuevo concepto, desarrollado conjuntamente con el Fraunhofer Institut für Chemische Technologie (ICT), permite utilizar por primera vez plásticos más sofisticados, los llamados plásticos técnicos, como la poliamida (PA 6 o PA 6.6), el politereftalato de butileno (PBT) o el ABS. Esta modalidad optimizada de procesado directo de LFT ofrece también un gran potencial de ahorro. Según los socios participantes en el proyecto, en comparación con el proceso tradicional de productos semielaborados, la utilización de esta técnica con un equipo prototipo permitió reducir los costes hasta un 35 por ciento en piezas con distintos porcentajes de fibra de vidrio.

Matrices de PP y PA

Un método que ha aprovechado Ticona para desarrollar termoplásticos técnicos, llamados también “materiales avanzados”. Esta empresa con sede en Kelsterbach, muy cerca del aeropuerto de Frankfurt, Alemania, utiliza como material reforzante fibras de vidrio, de carbono y de aramida y, en algunos casos especiales, filamentos de acero fino. Ticona ya tiene en el mercado dos termoplásticos reforzados con fibra larga: “Celstran” y “Compel”, con matriz de PP o PA. La longitud de la fibra es de 12 mm en el “Celstran” y de 25 mm en el “Compel”. Para fabricar estos materiales, la empresa utiliza un procedimiento de pultrusión especial patentado. El porcentaje de fibra oscila entre el 30 y el 60 por ciento.

La elección del material para la matriz –al igual que el porcentaje de fibras de refuerzo– depende en cada caso de la aplicación. Los productos LFT de Ticona son compatibles con casi todos los métodos existentes hoy día: moldeo por inyección, moldeo por transferencia, extrusión, moldeo por soplado y termomoldeo. Además, cabe destacar que para la transformación de estos materiales termoplásticos solamente tiene lugar un proceso físico, mientras que, en el caso de los termoestables, se producen dos procesos químicos: el endurecimiento del material y la reticulación resultante de ello.

Fibras naturales

Las fibras largas encargadas de proporcionar una elevada resistencia y durabilidad a la pieza no tienen por qué ser siempre de vidrio, carbono o aramida. Las fibras naturales –como por ejemplo fibras de lino en una matriz de PP– tienen cada vez más posibilidades de formar parte de la cartera habitual de productos reforzantes. Según las investigaciones llevadas a cabo por el Thüringer Institut für Textil- und Kunststoffforschung e.V. (TITK) de Rudolstadt, Alemania, los “composites” reforzados con tejidos de fibra natural de más de 30 mm de largo ya se utilizan regularmente en los procesos de fabricación en serie. Ejemplo de ello son los revestimientos interiores de los automóviles a base de PP reforzado con fibras de lino.

Las investigaciones de este instituto han demostrado que estos materiales se podrían transformar con unos resultados más que aceptables mediante un proceso de extrusión. Su utilización conferiría mayor libertad a la hora de conformar la estructura de la pieza y permitiría, al mismo tiempo, eliminar los desperdicios o, por lo menos, minimizarlos y reintroducirlos en la línea. Este método con fibras naturales, sin embargo, todavía no se ha utilizado a escala industrial. Por este motivo, el TITK empezó a trabajar en la fabricación de “composites” reforzados con fibra larga natural mediante la técnica de plastificación-prensado. Para ello se aplicó, en colaboración con Dieffenbacher, la técnica D-LFT, convenientemente modificada para adaptarse a los requisitos de la fibra natural y complementada con una dosificación adecuada de fibra larga.

Los ensayos realizados en el centro técnico de Dieffenbacher demostraron que funciona. Esta empresa fabricó revestimientos de bajos de vehículo a base de PP reforzado con lino y sisal. Tras adaptar la técnica de inserción, sólo hicieron falta un par de pruebas para rellenar por completo el molde y obtener una superficie de buena calidad. No obstante, los resultados de los ensayos realizados por el instituto TITK revelaron también que las propiedades físicas de las piezas fabricadas con este método no se correspondían siempre en su totalidad con los de las piezas de fibra de vidrio fabricadas mediante moldeo por compresión. El instituto de Rudolstadt es, sin embargo, optimista y está convencido de que estas propiedades todavía pueden mejorarse mucho optimizando las condiciones de proceso, la unión fibra-matriz y la tenacidad al impacto. Quizás la próxima K 2004 justifique este optimismo y podamos ver ya algunos avances en este sentido.