Vecoplan suministra una línea de procesamiento para diferentes calidades de combustible

Para el tratamiento de las diferentes calidades de los combustibles sólidos recuperados, tanto si se trata de fracciones de medio como de alto poder calorífico, el especialista en gestión de residuos Westarp necesita una línea de procesamiento potente que desde la planificación del proyecto hasta la instalación y la puesta en marcha esté en manos de un solo proveedor. Vecoplan suministró una instalación completa rentable que proporciona un material de salida de alta calidad. De ello se encargan, sobre todo, las pretrituradoras y trituradoras secundarias de alto rendimiento, junto con una tecnología robusta capaz de manejar impurezas y materiales no deseados. Todo ello, además, con una alta disponibilidad y un bajo consumo.

En su sede de Aschaffenburg, en Alemania, Helmut Westarp GmbH & Co. KG se dedica al tratamiento de excesos de producción, fracciones de residuos voluminosos, embalajes grandes y desechos industriales no preclasificados para convertirlos en combustibles sólidos recuperados (CSR) o combustibles derivados de residuos (CDR) de distintas calidades. Así, por ejemplo, la empresa suministra a plantas incineradoras, pero sobre todo a cementeras, fracciones de poder calorífico medio para el reciclado térmico o fracciones de alto poder calorífico que sustituyen a los combustibles fósiles en la incineradora principal.

Esta mediana empresa familiar de gestión de residuos se fundó en 1967, y ya en sus primeros años se especializó en la recuperación del papel usado. En la actualidad, Westarp abastece de diversas fracciones de residuos a unos 5000 clientes de diferentes sectores en toda la región Rin-Meno. Sin embargo, la línea de procesamiento existente ya no estaba a la altura del rendimiento exigido. Además, no podía adaptarse de forma flexible y fiable a las distintas calidades de combustible.

Un proveedor de confianza para todo

Para evitar los intermediarios y minimizar el esfuerzo administrativo, Westarp buscaba un proveedor de soluciones que pudiera hacerse cargo de la línea de procesamiento completa de principio a fin, desde la planificación del proyecto hasta la instalación y la puesta en marcha. El especialista en gestión de residuos se decantó por Vecoplan AG.

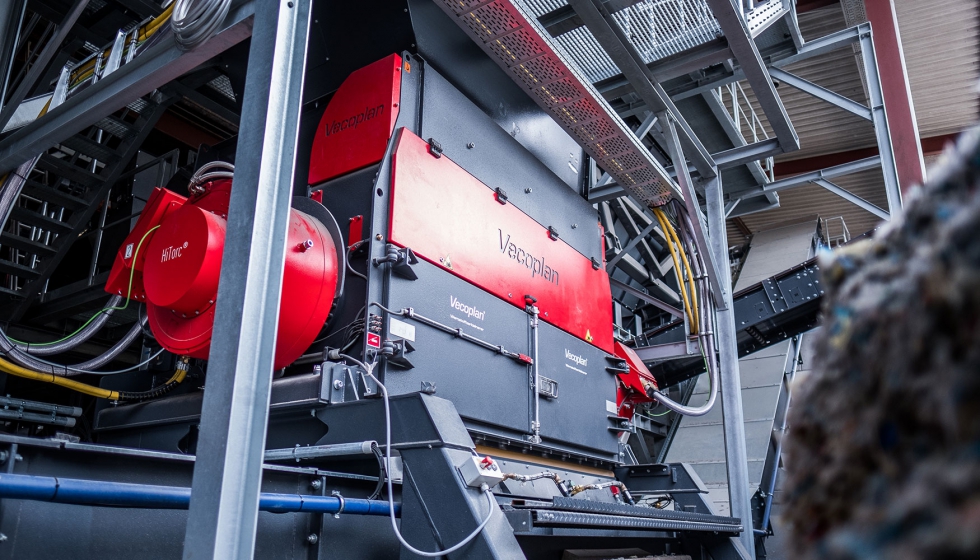

La empresa, que tiene su sede en Bad Marienberg, en la región alemana de Westerwald, desarrolla y fabrica las máquinas e instalaciones adecuadas para el tratamiento y la manipulación de combustibles alternativos derivados del plástico, el papel e incluso de los desechos domésticos e industriales. En la actualidad, Vecoplan cuenta con unos 500 empleados en todo el mundo. La empresa ofrece también servicios que incluyen el asesoramiento y la búsqueda posterior de soluciones, la planificación detallada y la gestión integral del proyecto, así como el montaje, la puesta en marcha y todo el servicio posventa. De esta manera, los clientes obtienen todo lo que necesitan de un solo proveedor.

“Nuestro cometido era proporcionar una instalación completa de alto rendimiento que alcanzara una alta disponibilidad, una gran potencia de salida, una excelente eficiencia energética y una alta calidad de los combustibles alternativos procesados —cuenta Tim Hamer, director de ventas de Vecoplan—. Westarp quería ser capaz de tratar diferentes calidades de combustible de forma flexible y fiable. Para ello era necesario integrar la nueva tecnología en la línea de producción existente”. En estrecha coordinación con el cliente, el fabricante de maquinaria no solo diseñó las instalaciones para que alcanzaran un rendimiento óptimo y seguro, sino también, y muy especialmente, para que se pudieran obtener de forma fiable las diferentes calidades de combustible.

El material de entrada tiene una densidad aparente de entre 200 y 250 kilogramos por metro cúbico, mientras que la de los desechos de producción oscila entre los 120 y los 180 kilos.

Vecoplan entregó a Westarp dos pretrituradoras de alta potencia que alimentan una planta con opciones de configuración muy diferentes para diversas especificaciones de clasificación y trituración. La separación de materiales ferrosos y no ferrosos, los diversos procesos de separación mediante espectroscopia de infrarrojo cercano y los dos sistemas de separación por corriente de aire contribuyen a garantizar la calidad. Vecoplan proporcionó también todo el sistema de transporte, compuesto por un transportador de artesa, un distribuidor pendular, un transportador blindado y un transportador de doble tornillo.

Sin largos periodos de inactividad

Los ingenieros de Vecoplan tuvieron que tener en cuenta las condiciones estructurales existentes para integrar las nuevas instalaciones de forma segura en la nave con los sistemas de clasificación. Había muy poco espacio disponible. Para crear un diseño óptimo de la planta, Vecoplan confió en la tecnología topográfica 3D. El fabricante de maquinaria diseñó primero toda la instalación teniendo en cuenta hasta el más mínimo detalle. Para garantizar que el material de salida tuviera una alta calidad, las máquinas se concibieron de antemano pensando en los diferentes materiales de entrada. «Durante todo el proceso de implementación, lo que nos importaba era que a la hora de ampliar o modificar la instalación, el funcionamiento se interrumpiera solo brevemente con el fin de evitar largos tiempos de parada», explica Tim Hamer.

Para un funcionamiento seguro

El propio servicio de transporte de la empresa se ocupa de entregar la mayor parte del material, que también puede proceder de otras empresas. Los residuos industriales tienen una densidad aparente de entre 200 y 250 kilogramos por metro cúbico, mientras que la de los desechos de producción oscila entre los 120 y los 180 kilos. Los empleados hacen una primera clasificación gruesa del material con excavadoras de cuchara y palas cargadoras y luego lo introducen en la unidad de pretrituración: la trituradora de doble eje de la serie VVZ 2500 de Vecoplan, que machaca el material hasta conseguir un tamaño de grano inferior a 200 milímetros. La máquina alimenta continuamente una cinta transportadora anexa, que a su vez pasa por debajo de un imán que elimina cualquier elemento ferroso de la masa. A continuación, un clasificador de aire separa el material en tres fracciones: pesada, media y ligera. Este clasificador, además, puede ajustarse para dividir la fracción ligera en una fracción de alto poder calorífico y otra de poder calorífico medio. «Según las necesidades del mercado, el operador puede ajustar la máquina para que separe las fracciones de medio y alto poder calorífico, o bien para que funcione en modo combinado», explica Hamer.

Otro separador magnético de banda retira el hierro de la fracción pesada. Después, el material pesado pasa por un separador de metales no ferrosos, donde este tipo de metales se separan por medio de un proceso de corrientes de Foucault y se recogen en un contenedor aparte.

La fracción media generada por el clasificador de aire también es tratada para eliminar el hierro y se transporta hasta una criba con un corte de separación de 200 milímetros. El material de mayor tamaño se acumula en un búnker y se devuelve a la fase de pretrituración según sea necesario. En ese búnker se depositan también los residuos de la planta de clasificación. El material de menos de 200 milímetros va a parar a un búnker situado debajo. Westarp suministra estos combustibles alternativos de poder calorífico medio a clientes que utilizan esos CSR para el reciclado térmico.

Después de atravesar el clasificador de aire, la fracción ligera pasa también por otro separador magnético de banda antes de desembocar en la unidad de trituración secundaria. Para distribuir el material de manera uniforme entre las dos trituradoras secundarias se utiliza un distribuidor pendular. Vecoplan ha instalado dos máquinas de la serie VEZ 2500 TT, que la empresa ha desarrollado especialmente para el tratamiento de CSR. La serie está diseñada para alcanzar el máximo rendimiento con un mecanismo de corte de alta potencia. Además, las máquinas tienen una disponibilidad técnica muy alta y están equipadas con el rotor W patentado, que permite obtener la máxima potencia de corte. Las 288 cuchillas cóncavas están dispuestas en ocho filas. Cada una de ellas puede utilizarse varias veces. Las ventajas para el usuario: una distribución homogénea del grano, una larga vida útil y unos bajos costes de servicio con una óptima accesibilidad para el mantenimiento. El concepto de accionamiento HiTorc consiste en dos motores síncronos de par elevado controlados por frecuencia, cada uno de ellos de 247 kilovatios, además de un convertidor de frecuencia de 315 kilovatios por accionamiento. Esto permite ahorrar entre un 20 % y un 30 % de energía en el proceso de trituración secundaria en comparación con los accionamientos convencionales. Además, casi no necesitan mantenimiento, son silenciosos y permiten un arranque seguro con la máquina llena.

Si una de las trituradoras secundarias está en mantenimiento, Westarp también puede utilizar la línea con una sola máquina. Los equipos desmenuzan la fracción ligera hasta un tamaño de grano inferior a 30 milímetros con un rendimiento de 15 toneladas por hora respectivamente. Un imán de tambor retira los demás metales ferrosos del material postriturado. Toda la línea funciona cinco días a la semana en dos turnos de ocho horas. Así es como Westarp obtiene un combustible alternativo de alto poder calorífico, que se recoge, se descarga y se transporta hasta los clientes finales. Esa era la situación en abril del 2018.

Ampliación para una mayor flexibilidad

“A finales del 2020, la empresa de gestión de residuos nos encargó la ampliación de la planta —dice Tim Hamer—. Ahora, la idea era aumentar aún más la flexibilidad para que Westarp pudiera atender aún mejor la creciente demanda de combustibles sólidos recuperados por parte de los clientes”. El objetivo: volver a incrementar considerablemente el rendimiento hasta las 50 toneladas por hora y garantizar la flexibilidad de la instalación y la conexión de las máquinas existentes. Para ello, Vecoplan instaló una pretrituradora monoeje adicional de la serie VEZ 3200, que machaca el material hasta un tamaño de grano inferior a 250 milímetros. A continuación, se elimina el hierro y el material restante se divide en una fracción pesada y otra ligera en un clasificador de aire.

“La nueva parte de la instalación es un complemento de la existente. Ahora, nuestro cliente puede elegir entre tres modos de servicio”, explica Tim Hamer. Para producir CSR de alto poder calorífico, se utiliza el primer modo de funcionamiento, en el que la fracción ligera se carga en la cinta transportadora después de haber sido pretriturada y de haber separado el hierro. La trituradora secundaria desmenuza aún más el material y lo transforma en un CSR de alto poder calorífico. La instalación junta la fracción pesada con la fracción media de la planta existente para seguir procesando la electricidad.

El segundo modo de servicio permite a Westarp producir CSR de poder calorífico medio. Para ello, todo el flujo de material, una vez pretriturado y separado el hierro, desemboca en la fracción pesada del clasificador de aire y se combina con la fracción media de la instalación existente, donde se somete a un nuevo tratamiento.

El tercer modo de servicio conduce el material a la planta de clasificación. Tras la pretrituración y la separación del hierro, todo el flujo de material es conducido a la planta de clasificación pasando por las fracciones pesada y ligera del clasificador de aire, cada una de ellas a través de una cinta transportadora independiente. En la planta de clasificación, esos materiales tan heterogéneos pueden clasificarse y procesarse para su posterior reciclaje.

Para este proyecto, Vecoplan se encargó de todo lo necesario: desde la gestión del proyecto hasta el montaje, la instalación eléctrica, la maquinaria y los sistemas de transporte, la tecnología de separación y clasificación, la construcción metálica y la puesta en marcha. “Gracia a la ampliación, Westarp cuenta ahora con un sistema flexible con el que la empresa de eliminación de residuos puede dar una magnífica respuesta a distintos materiales de entrada y a los requisitos del material de salida”, afirma con satisfacción el experto de Vecoplan Tim Hamer.