Optimización de las regulaciones industriales (la toma de decisiones) para minimizar las pérdidas de aceite de la variedad arbequina

A pesar de que la aplicación de las nuevas tecnologías, como intercambiadores de calor, pulsos eléctricos, ultrasonidos, micro-ondas y alto vacío, durante la preparación de la pasta, han mostrado resultados positivos en la mejora de calidad, también pueden ofrecer facilidades durante la fase de separación del aceite.

La variedad arbequina es una de la más extendidas en el mundo por su compatibilidad con sistemas de plantación super-intensivas mecanizadas de gran tamaño, lo que permite reducir los costes de producción. Estos sistemas generalmente están basados en riego de soporte y que pueden alcanzar rendimientos grasos de entre 17-20%, pero también suelen producir aceitunas con una humedad del fruto alta (superior al 50%) que, junto con otras características de la pasta, genera las denominadas ‘pastas difíciles’.

Este tipo de pastas se caracteriza por presentar tanto emulsiones agua-aceite como una gran retención de pequeñas gotas de aceite dentro de una red hidrocoloide, formada por la hidratación de restos de pectinas, celulosa y otros compuestos derivados del tejido celular de la pulpa y piel de los frutos. Tanto las emulsiones como la retención dificultan la coalescencia del aceite y la posterior capacidad de separación del sistema, resultando el aceite retenido en una pérdida industrial a través del alperujo.

La variedad arbequina es una de la más extendidas en el mundo por su compatibilidad con sistemas de plantación super-intensivas mecanizadas de gran tamaño, lo que permite reducir los costes de producción.

Recogida de datos a partir de las visitas técnicas durante 10 años

El trabajo se realizó a base de datos recogidos a lo largo de un periodo de 10 años, mediante visitas técnicas realizadas en el marco de las actividades del grupo de olivicultura y elaiotecnia del IRTA, en el margen del “Programa de mejora de la calidad de los aceites producidos en Cataluña” promovido por el Departamento de Agricultura de la Generalitat de Catalunya (DACC), que da soporte científico-técnico a las almazaras de la zona. Durante estas visitas, se ha recopilado toda la información de las condiciones de procesado (criba, uso de talco, temperatura y tiempo de batido, ritmo de inyección de agua y de pasta, marca y capacidad del decanter), así como la toma de muestras de aceituna y de alperujo para verificar posteriormente su contenido en humedad y contenido graso con al fin de determinar la eficiencia de extracción de aceite en cada caso.

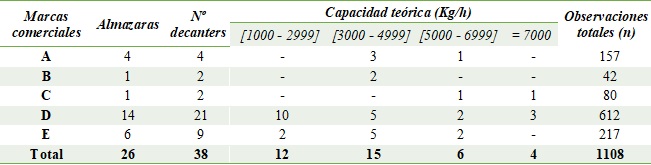

Finalmente, se ha considerado una amplia matriz con un total de 1.100 datos recogidos de 26 almazaras diferentes, representadas por 5 marcas comerciales de decanters diferentes de capacidad teórica entre 1000 y 10000 kg/h (para evitar la citación directa de las marcas, las nombramos A, B, C, D y E).

Para cada muestra, los siguientes términos fueron aplicados:

- Humedad (H_%); expresada en porcentaje de agua disponible en la muestra (aceituna, orujo).

- Contenido graso total (GT_%); expresado en porcentaje de grasa total disponibles en la muestra con respecto a su base en materia seca.

- Eficiencia de extracción (Ext_%); este parámetro refleja la extractabilidad industrial y expresa el porcentaje de aceite extraído con respecto a la grasa total disponible en la aceituna.

- Ritmo de inyección de pasta (IP_%); expresado en porcentaje refleja la ratio entre la cantidad de pasta inyectada y la capacidad teórica de cada decanter.

- Ritmo de inyección de agua (IA_%); expresado en porcentaje y refleja la ratio entre la cantidad de agua y la cantidad de pasta inyectadas.

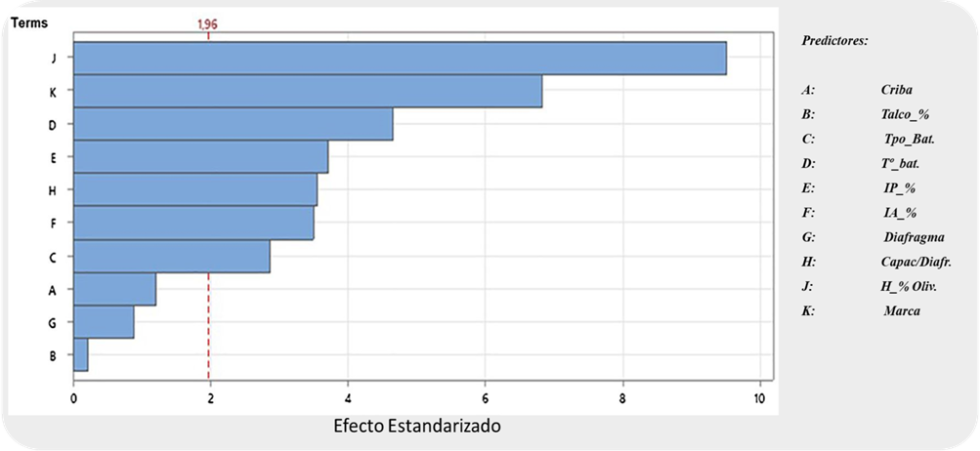

Los datos se han analizado estadísticamente, aplicando un análisis de Pareto de efectos estandarizados que permite estimar qué cantidad de variabilidad total de la variable estudiada (eficiencia de extracción de aceite y pérdidas industriales de aceite) explica cada factor de proceso (temperatura y tiempo de batido, ritmo de inyección de pasta y de agua, marca, capacidad, talco y criba), ya sea por separado o en interacción. Además, se ha aplicado un análisis de clasificación y regresión (CART) para crear un árbol de orden en la toma de decisiones, según la máquina y tipología de aceituna consideradas.

La regresión CART ha permitido ilustrar las relaciones entre una respuesta continua (eficiencia de extracción) y las mejores variables predictivas continuas (es decir, la humedad aceituna y los parámetros de procesamiento) y las variables categóricas (es decir, la marca de maquinaria).

El modelo analítico CART selecciona las divisiones de los diferentes parámetros de procesamiento (predictores) en función de la efectividad sobre la variabilidad del contenido total de grasa en el orujo (respuesta) conduciendo a crear un árbol óptimo a base a nodos terminales con los mejores resultados para las pérdidas industriales de aceite. Los resultados obtenidos en este estudio explican una gran variabilidad en la eficiencia de extracción de arbequina, ya que los datos se obtuvieron directamente de almazaras que operan en diferentes condiciones de procesado y cuentan con maquinaria de distintas marcas.

Los resultados obtenidos en este estudio explican una gran variabilidad en la eficiencia de extracción de arbequina.

Resultado y discusión del estudio

Los resultados de contenido de grasa total en el orujo (GT_%) muestran valores promedio entre el 9% y el 14% en base seca (bs), que corresponden a una eficiencia de extracción en el rango del 78%–91%. La extractabilidad es inversamente relacionada con el contenido graso en el orujo y depende de diferentes factores como las características del fruto, la preparación de la pasta de aceituna (molienda, batido) y las condiciones de centrifugación. Aunque otros estudios han observado niveles de grasa en orujo similares, también en arbequina, en la mayoría de los casos estos valores siguen siendo altos ya que durante la producción de aceite de oliva virgen se aceptan tradicionalmente pérdidas de hasta un 10% bs para esta variedad.

El diagrama de Pareto muestra los valores absolutos de los efectos estandarizados (Figura 1). El diagrama de Pareto muestra un histograma de frecuencia donde la longitud de cada barra del diagrama es proporcional al valor absoluto de su efecto estandarizado asociado. Los resultados muestran que la mayor variabilidad de la eficiencia de extracción depende de la humedad del fruto (H_%), en concordancia con estudios previos que relacionan el rendimiento industrial con las características del fruto (maduración, sustancias pécticas, contenido graso y humedad). Además, se puede ver en el diagrama de Pareto que la maquinaria (caracterizada por sus especificaciones tecnológicas) y la temperatura de batido son factores de gran impacto relativo sobre la extractabilidad.

(La línea vertical roja indica qué efectos son estadísticamente significativos al nivel de confianza del 95%).

Efectos principales de las regulaciones sobre la eficiencia de extracción

Características de la oliva y preparación de la masa:

- Humedad de la aceituna: los resultados muestran un aumento de las pérdidas industriales, de aproximadamente 4 puntos (desde 10 % a 14 % bs), cuando la H_% de la oliva aumenta de 40 % a 67 %. Esto se debe a que un alto contenido en H_% genera unas pastas difíciles causando mayores emulsiones e inestabilidad de la viscosidad de la pasta, resultando en dificultades durante la separación. Para gestionar este tipo de pastas, provenientes de frutos con alto contenido en humedad, es importante aplicar un correcto proceso de preparación de las mismas (molturación, tiempo y temperatura de batido, así como los ajustes tecnológicos de separación).

- Temperatura y tiempo de batido: en cuanto a la temperatura de batido, los resultados muestran que el aumento de temperatura de batido reduce las pérdidas de grasa en orujo (una relación inversa). Sin embargo, esta opción no parece ser una solución adecuada ya que una alta temperatura tiene un efecto negativo sobre la calidad del aceite producido. De hecho, altas temperaturas (específicamente > 30 °C) reducen significamente la actividad de lipoxygenasa (LOX) y aumentan el fenómeno de oxidación debido a la polifenoloxidasa (PPO) y peroxidasa (POD) que resultan con una consecuencia negativa sobre la concentración de la composición volátil y fenólica en el aceite producido.

Inesperadamente, el tiempo de batido ha mostrado un aumento en las pérdidas industriales, con un promedio de 2 puntos, cuando el tiempo se alarga de 30 a 120 minutos.

Inesperadamente, el tiempo de batido ha mostrado un aumento en las pérdidas industriales, con un promedio de 2 puntos, cuando el tiempo se alarga de 30 a 120 minutos. Este comportamiento suele resultar cuando la H_% de la aceituna es inferior a 45 %. En este caso, alargar el tiempo de batido implica una mayor evaporación de agua de la masa (sobre todo durante los primeros minutos) lo que reduce la viscosidad de la masa haciéndola difícil a manejar. Cuando la humedad de aceituna es superior a 45% este efecto no es remarcable, aunque en el caso de un muy alto contenido en %_H se forman emulsiones. Como consecuencia, puede existir una relación directa entre el tiempo de batido, características de oliva y las pérdidas industriales.

Regulaciones de separación

- Adición de agua: la adición de agua, en términos de cantidad, no parece tener un efecto claro sobre la extractabilidad. Pero, al aumentar el ritmo de inyección de agua en términos de porcentaje con respecto a la masa inyectada (IA_%), resulta en una reducción significativa de pérdidas industriales. Sin embargo, aunque la adición de agua puede ser una opción efectiva para mejorar la eficiencia de extracción de aceite de la variedad arbequina, un abuso en la adición de agua puede afectar directamente la calidad (fenómeno de lavado de polifenoles) del aceite.

- Inyección de masa: un aumento de la inyección de masa en términos de cantidad (Kg/h) parece reducir las pérdidas industriales, pero en pequeñas proporciones. Sin embargo, aumentar la ratio de inyección de masa con relación a la capacidad teórica del decanter (IP_%) reduce el tiempo de residencia de la masa en el interior del tambor de la centrifuga horizontal, lo que resulta en una menor separación y por tanto una menor extractabilidad de aceite.

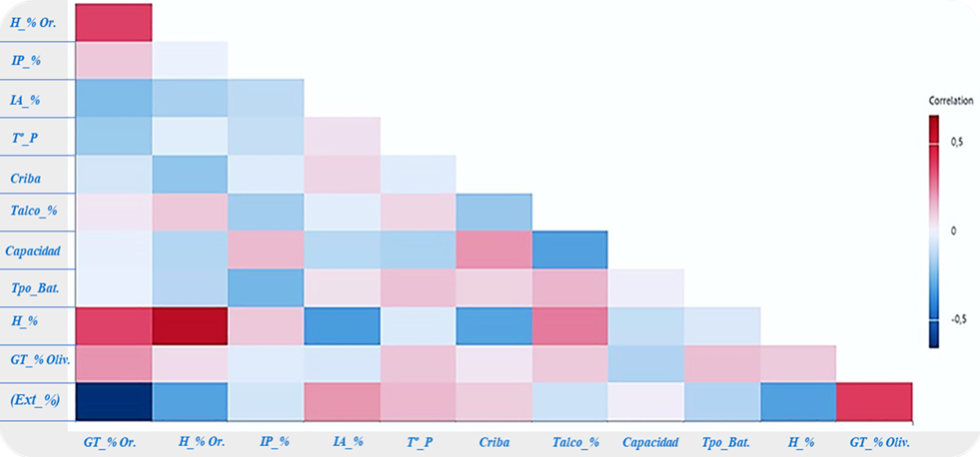

Es necesario indicar que todos los parámetros tienen una cierta correlación entre ellos. Comprender estas correlaciones facilita la toma de decisiones de modificación de las regulaciones para mejorar la eficiencia de extracción. Aunque dependen del enfoque estratégico de cada almazara (maximizar la calidad o los agotamientos), es importante considerar el efecto relativo que tienen las diferentes regulaciones (es decir, antes de cambiar un parámetro, se recomendará verificar si es posible actuar sobre otros parámetros con mayor impacto relativo, especialmente cuando los cambios requieren la parada de la maquinaria o afectan gravemente a la calidad). La figura 2 muestra las interacciones y correlaciones que existen entre los diferentes parámetros considerados en este estudio con las pérdidas de grasa en el alperujo. Las pérdidas de aceite (% bs_orujo) se correlacionan negativamente con H_% de la oliva y H_% del alperujo. Sin embargo, la extractabilidad se correlaciona positivamente con el GT_% en las aceitunas, la IA_% y temperatura de la masa (T°_Pasta).

Árbol de decisiones basado en el Análisis de Clasificación y Regresión

Según el modelo de clasificación y regresión, la principal variable que afecta la eficiencia de extracción depende del H_% de aceituna. Las pérdidas industriales aumentan al procesar aceituna con %_H superior al 52% con un valor promedio de 12,45% bs (n = 453) en alperujo. En este caso, para corregir los agotamientos las sugerencias predictivas son; aumentar la temperatura por encima de 25°C que resulta con una mejora de > 1,6% bs cuando la humedad del fruto oscila entre 52% y 55%. Sin embargo, cuando la humedad del fruto es superior al 55%, se requiere un reajuste del diafragma ya que el aumento de la temperatura no es suficiente. Procesar aceituna con %_H superior a 54 % reduce la eficiencia de extracción de aceite de oliva virgen de la variedad arbequina.

El procesado de aceitunas con dicho nivel de humedad ha mostrado una eficiencia de extracción del 85,2% de media (n = 272), aunque este valor puede variar en función de otros factores. A temperaturas inferiores a 26°C la eficiencia de extracción fue del 86,9% (n = 241) frente el 88,9% (n = 308) al procesar a temperaturas superior a 26°C. Además, esta eficiencia de extracción presentó una mejora con un promedio del 91,5% (n = 32) tras la inyección de una cantidad moderada de agua (aproximadamente el 5%).

La prolongación del tiempo de batido no mostró una mejora en la eficiencia de extracción o en las pérdidas de grasa en el alperujo, aunque se observó un ligero aumento en la eficiencia de extracción cuando se opera a temperaturas superiores a 27 °C. Sin embargo, en estas condiciones, la calidad se verá comprometida (alta temperatura y largo tiempo de batido pueden provocar un aumento de peróxidos). Además, tanto las altas temperaturas como el largo tiempo de batido tienen un efecto negativo en el control adecuado de las enzimas endógenas involucradas en la regulación del contenido final de compuestos fenólicos y volátiles del AOV.

- En el caso de las marcas “A” y “C”, la inyección de una cantidad moderada de agua (IA_% de aproximadamente 8%) ha mostrado una mejora en la extractabilidad. Además, alargar el tiempo de batido no ha mejorado los agotamientos; por lo contrario, el modelo de regresión muestra mejores resultados al aplicar un tiempo de batido inferior a 77 min. Es más, se observó una reducción de la extractabilidad de hasta un 2,0% bs al pasar de un tiempo de batido < 70 min (n = 33) a un tiempo de batido > 70 min (n = 119).

- En el caso de las marcas “B”, “D” y “E”, la gestión de la inyección de pasta al decanter (IP_%) podría ser el factor prioritario para mejorar los agotamientos. De hecho, el modelo de regresión muestra una reducción de las pérdidas industriales cuando se trabaja a un ritmo por debajo del 89% de la capacidad del decanter. Aunque, a partir de la semana 47 se observó un incremento en las pérdidas de aceite (a partir del 15 de noviembre), lo que podría reducirse mediante la adición de cantidades moderadas de agua (>3%). Este comportamiento podría deberse a las características fisicoquímicas de la pasta de aceituna (es decir, homogeneidad, viscosidad y sustancias pécticas), que sugieren reducir el ritmo de inyección de la masa y la adición de una cantidad moderada de agua. De hecho, los mejores resultados de agotamientos se observaron al trabajar a un IP_% del 60%–80% junto con una inyección de agua (IA_%) de aproximadamente 8%.

La humedad y la poca preparación de pasta de aceitunas aumentan la pérdida de aceite

Se confirma que la humedad del fruto es un factor crítico para la extractabilidad industrial del aceite de oliva virgen de la variedad arbequina. Las pérdidas de aceite en los subproductos aumentan cuando las aceitunas procesadas tienen un contenido de humedad superior al 52%.

Igualmente, se confirma la importancia de realizar una adecuada preparación de la pasta de aceitunas, para minimizar las pérdidas industriales.

Por primera vez se ha puesto de manifiesto la conveniencia, al menos para arbequina, de ponderar la eficacia relativa de cada regulación de sistema, en base a las características del decanter, lo que permite facilitar la toma de decisiones del maestro de almazara.

Bibliografía

- Altieri, G., Di Renzo, G. C., Genovese, F. (2013). Horizontal centrifuge with screw conveyor (decanter): Optimization of oil/water levels and differential speed during olive oil extraction. J. Food Eng. 119, 561–572.

- Boudebouz A, Hermoso J-F, Martí E, Ninot A, Boqué R, Mestres M, Aceña L, Veneziani G, Selvaggini R, Servili M and Romero A (2024) Exploring the relevance of the type of horizontal separator to optimize the extraction efficacy for the Arbequina variety. Front. Plant Sci. 15:1395701.

- Boudebouz, A., Romero, A., Hermoso, J. F., Boqué, R., Mestres, M. (2021). Processing factors that affect the balance of alcohols and alkyl esters during ‘Arbequina’ olive oil production: Separation and clarification steps. LWT – Food Scie. Technol. 149, 1118442.

- Caponio, F., Squeo, G., Brunetti, L., Pasqualone, A., Summo, C., Paradiso, V. M., et al. (2018). Influence of the feed pipe position of an industrial scale two-phase decanter on extraction efficiency and chemical-sensory characteristics of virgin olive oil. J. Sci. Food Agric. 98, 4279–4286.

- Clodoveo, M. L. (2012). Malaxation: Influence on virgin olive oil quality. Past, present and future – An overview. Trends Food Sci. Technol. 25, 1.

- Juliano, P., Fouad, M., Gaber, M. A., Romaniello, R., Tamborrino, A., Berardi, A., et al. (2023). Advances in physical technologies to improve virgin olive oil extraction efficiency in high-throughput production plants. Food Eng. Rev. 15, 625–642.

- Puertolas, E., de Maranon, I. M. (2015). Olive oil pilot-production assisted by pulsed electric field: impact on extraction yield, chemical parameters and sensory properties. Food Chem. 167, 497–502.

- Marx, Í.M., Rodrigues, N., Veloso, A. C., Casal, S., Pereira, J. A., Peres, A. M. (2021). Effect of malaxation temperature on the physicochemical and sensory quality of cv. Cobrançosa olive oil and its evaluation using an electronic tongue. LWT – Food Scie. Technol. 137, 110426.

- Taticchi, A., Esposto, S., Veneziani, G., Urbani, S., Selvaggini, R., Servili, M. (2013). The influence of the malaxation temperature on the activity of polyphenoloxidase and peroxidase and on the phenolic composition of virgin olive oil. Food Chem. 136, 975–983.

- Veneziani, G., Selvaggini, R., Taticchi, A., Urbani, S., Esposto, S., Servili, M. (2022). High vacuum applied during malaxation in oil industrial plant: influence on virgin olive oil extractability and quality. Innov. Food Sci. Emerg. Technol. 79, 103036.