Anclajes en altura: ejecución y caso práctico

I.C.C.P. Juan Pablo Talin, gerente de Técnicos en Estabilizaciones e Inyecciones, S.A. (TESINSA)

10/02/2025Los anclajes son elementos estructurales utilizados en la transmisión de esfuerzos de tracción desde la superficie del terreno hasta zonas internas del mismo. En el contexto de la ingeniería geotécnica, los anclajes en altura son aquellos cuya ejecución no puede realizarse mediante los métodos convencionales empleados en cimentaciones o minería, debido a restricciones impuestas por la altura de la perforación y la accesibilidad de los equipos para realizar los trabajos. En general, un anclaje se considera ‘en altura’ cuando su punto de emboquille se encuentra a más de 5 metros de la plataforma de trabajo, límite a partir del cual los equipos convencionales no pueden operar.

El dominio de las técnicas de ejecución de anclajes en altura es fundamental en proyectos de estabilización de taludes, refuerzo de estructuras ancladas y algunas veces en el sostenimiento de las excavaciones (normalmente ejecutadas por bancadas). La selección adecuada de los equipos y las técnicas de perforación influyen directamente en la seguridad y efectividad de estas intervenciones, por lo que se requiere un análisis y una definición acertada de cada caso.

Elección de la técnica a emplear

La selección de la técnica adecuada para la ejecución de anclajes en altura depende de varios factores clave:

- La localización de los anclajes, tanto por altura como por distancia desde la plataforma de trabajo, condiciona el tipo de equipo a emplear y el tipo y dimensión de los medios de elevación para sostener esos equipos e incluso darse casos donde no es posible la utilización de equipos elevados, entrando en juego los equipos colgados.

- Cuando la posición de los taladros se encuentre a grandes distancias, en el caso de equipos elevados, la ratio alcance-coste influido además por la variable operatividad del medio de elevación, puede determinar la inviabilidad de estos sistemas.

- La accesibilidad de los medios para el caso de los ‘equipos elevados’ o ‘equipos portados’ y el espacio disponible para su emplazamiento, en zonas urbanas o de difícil acceso influyen directamente en su uso, dimensionamiento e incluso en su viabilidad.

- La morfología del terreno (por ejemplo, con estratos en voladizo), dificulta e incluso invalida el empleo de equipos elevados por grúas.

- Las características del terreno, factores como la dureza del sustrato, la presencia de agua y la estabilidad de la propia perforación, afectan al rendimiento e influyen en la selección del método de perforación.

- La longitud de los anclajes y diámetro de perforación proyectados, van a ser determinantes en la determinación del equipo de perforación idóneo, ‘elevados’, ‘portados’ o ‘colgados’ y de las técnicas de perforación: martillo en cabeza o en fondo, equipos neumáticos o hidráulicos, etc.

- La imposibilidad de utilización de equipos elevados o portados, se deberá tener en cuenta a la hora de definir el sostenimiento, ya que en esos casos los diámetros y longitudes de perforación estarán limitados a la capacidad de los equipos ‘colgados’, algo inferiores respecto a los otros dos en condiciones normales de seguridad y operatividad.

Los accesos y la disponibilidad de espacio influyen directamente en la elección de los equipos. Se pueden emplear cestas suspendidas por grúas automóviles de diferentes capacidades, equipos portados por camiones pluma o retroexcavadoras, e incluso patines o trineos en zonas de difícil o nulo acceso, en cuyo caso se recurre a helicópteros para su transporte.

Equipos no convencionales

- Cestas suspendidas de grúas con equipos de perforación neumáticos o hidráulicos: Utilizadas en perforaciones de taludes, estructuras ancladas con alturas y distancias al punto de perforación desde los 5 hasta pasados los 80 mts.

- Columnas neumáticas e hidráulicas sobre retroexcavadoras: frentes con espacios al pie medianamente reducidos, ubicación de taladros entre los 5 – 10 mts.

- Camiones pluma portando columnas de perforación: Ofrecen movilidad y capacidad de trabajo en distintas posiciones con una logística optimizada. Indicados sobre todo en obras de carreteras con cortes de carril diarios o que necesiten ser restituidos al tráfico con cierta inmediatez.

- Patines desplazados mediante trácteles o cabrestantes hidráulicos: Indicados en sitios sin accesos al pie o por distancias de los puntos de perforación más allá del alcance de las grúas o incluso cuando la relación costes – ganancia de rendimiento (el rendimiento de las cestas normalmente es del doble de los patines) desaconseja el uso de la técnica de equipos suspendidos de grúas.

Accesos y espacio de emplazamiento

Equipos suspendidos de grúas: En general los equipos de perforación suspendidos de grúa ofrecen una mayor flexibilidad y alcance en la ejecución de anclajes en altura, permitiendo una mejor adaptación a los requerimientos específicos de cada proyecto.

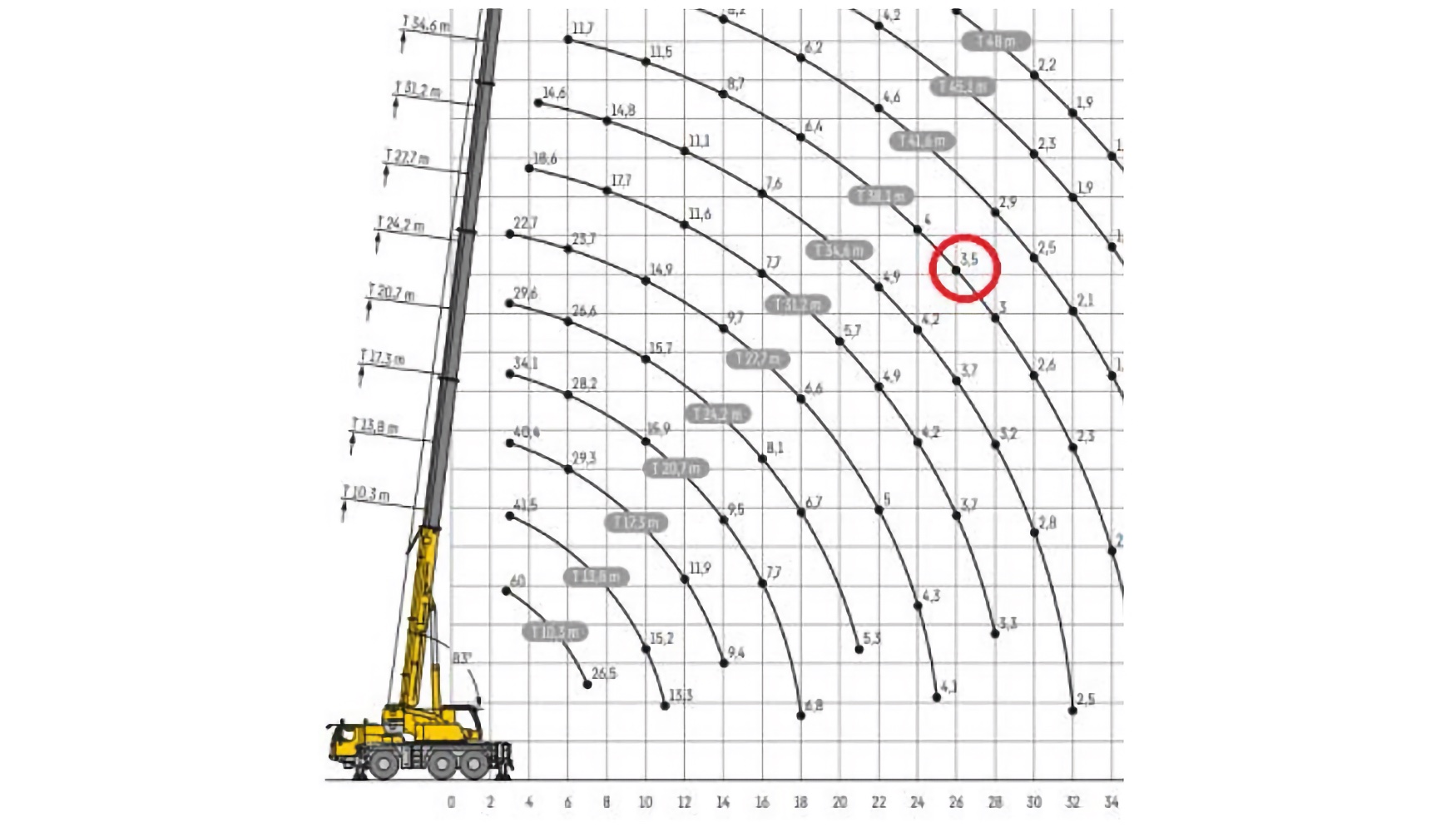

En cuanto a accesos y espacio de estos equipos, por ejemplo, para una cesta de perforar de peso máx. 3.500 kg, un punto máximo de emboquille de taladro de radio 26 mts y de brazo de grúa 35 mts (parámetros muy habituales): se precisará una grúa de 60 tn (normalmente 3 ejes) con una ocupación de emplazamiento de aproximadamente 7,5 mts de largo x 6,5 mts de ancho. Esta plataforma deberá estar firme sobre todo en las zonas de apoyo de los brazos estabilizadores, y se incide en este aspecto porque en ocasiones, aun disponiendo de la superficie necesaria, estas no son aptas para soportar los pesos de las grúas. En cuanto accesos, se necesitaría 2,60 mts de anchura y radios amplios.

Existen en el mercado grúas pequeñas con menores requerimientos de espacio, grúas de orugas con una necesidad de ocupación de emplazamiento de aproximadamente 4x4 mts., pero sus alcances y pesos máximos de elevación se reducen muchísimo respecto al ejemplo anterior, entre 9 -10 mts de alcance y cargas máximas de 1 tn, influyendo notablemente en el equipo de perforación a suspender, de prestaciones más bajas.

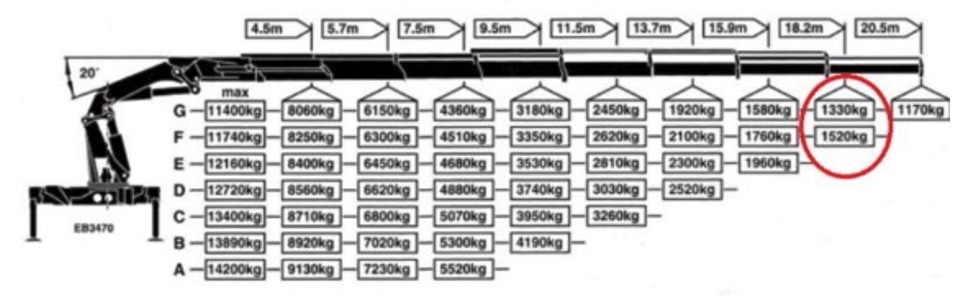

Equipos portados por camiones pluma o retroexcavadoras: Columnas sobre camiones pluma o retroexcavadoras. En el caso sobre camiones pluma, generalmente 4 ejes, con cajas amplias para poder auto transportar además de la columna perforadora el resto de equipos necesarios para la ejecución del anclaje: el compresor y la inyectadora. La columna perforadora se ensambla en la pluma del camión.

Su principal ventaja es su relativamente reducido espacio de ocupación y su versatilidad para el desalojo de la zona de trabajo, ya que todos o parte de los equipos que se necesitan en la ejecución pueden continuar en la caja del camión. Este aspecto le caracteriza en trabajos en carreteras con corte de carril donde diariamente se tenga que despejar la zona de ocupación sumado a la ventaja que al no tener contrapesos por el exterior como las grúas ,su ocupación en anchura es menor.

Espacio de emplazamiento del orden 10x 3-5 mts (depende del vuelo de la pluma y peso de la columna).

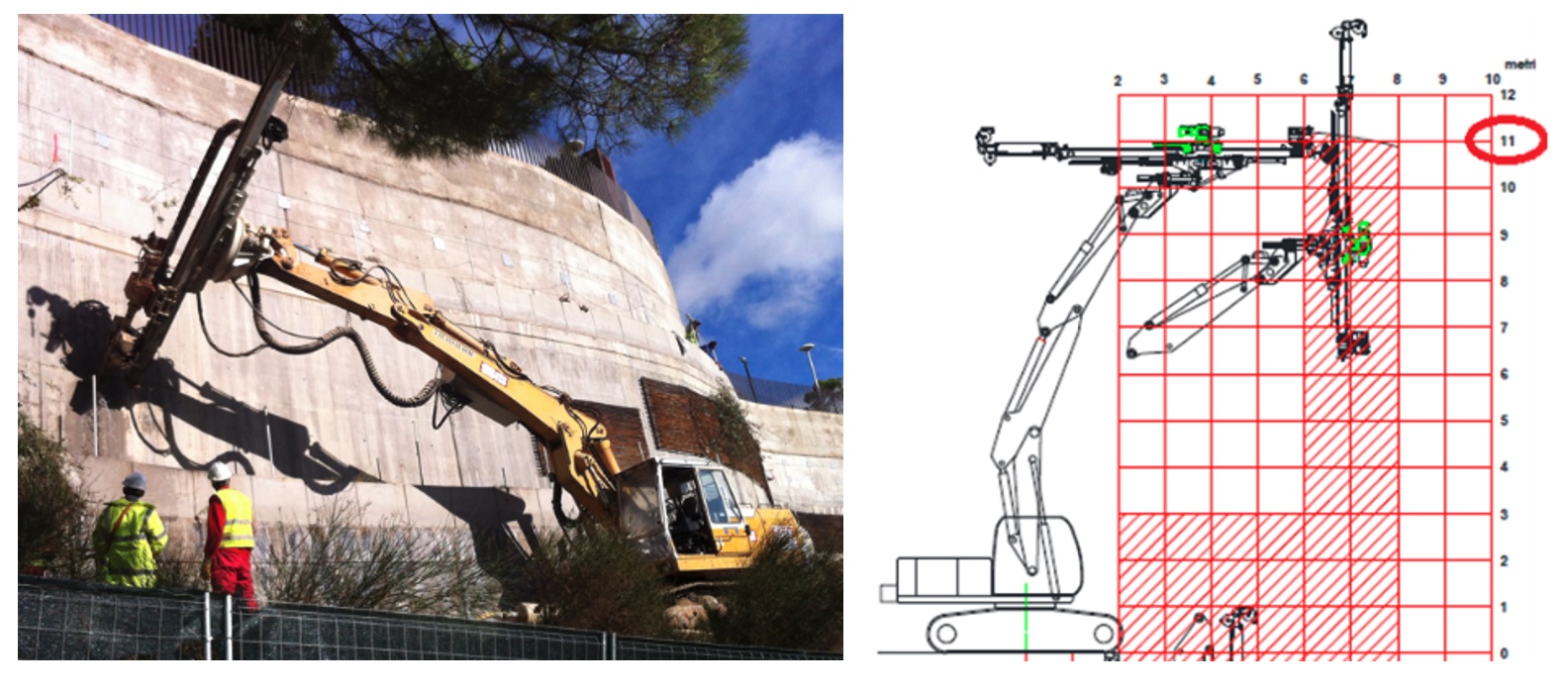

En el caso de columnas portadas por retroexcavadoras, la ventaja sobre equipos convencionales es el mayor alcance en altura, que depende del tipo y tamaño de la retroexcavadora. El espacio de emplazamiento aproximado (dependerá de la retroexcavadora): aproximadamente 7x3 mts para la de la imagen. Por el contrario, al igual que los equipos portados por camiones pluma, es necesario el apoyo de una cesta elevada para la introducción de los anclajes en los taladros y en algunos casos también para el accionamiento de los mandos, aunque actualmente la mayoría los tienen a distancia.

Equipos colgados: columnas de perforación sobre patines o trineos. Están especialmente indicados en perforaciones sin accesos al pie del frente para los medios de elevación. Son la única alternativa para frentes sin ningún tipo de acceso, en cuyo caso son transportados e implantados con helicópteros. Su movimiento en el talud, una vez posicionados, se puede realizar mediante el empleo de trácteles manuales o si hay acceso a la coronación con cabrestantes hidráulicos accionados y sujetados por mini retroexcavadoras (8 tn), lo que facilita mucho el movimiento ascendente y descendente que es lo más exigente para los escaladores.

Al tratarse de equipos livianos (aprox. 250-400 kg sin contar la sarta de perforación), sus capacidades de perforación, en condiciones normales de seguridad y funcionamiento, son más limitadas tanto en diámetros máximos como en longitudes máximas de perforación.

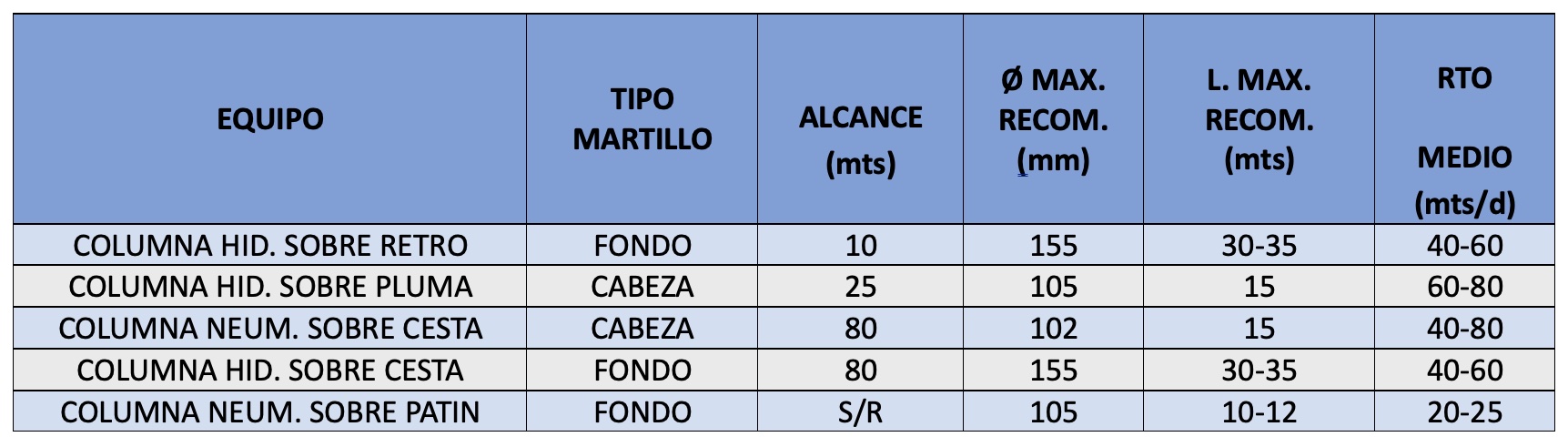

Diámetros y longitudes máximas recomendables y rendimientos medios orientativos

Basados en la experiencia, y dependiendo en gran medida de las características del terreno a perforar, en términos generales y para una roca de dureza normal se pueden considerar las siguientes recomendaciones de diámetros y longitudes máximas y un valor orientativo de los rendimientos medios.

Caso práctico

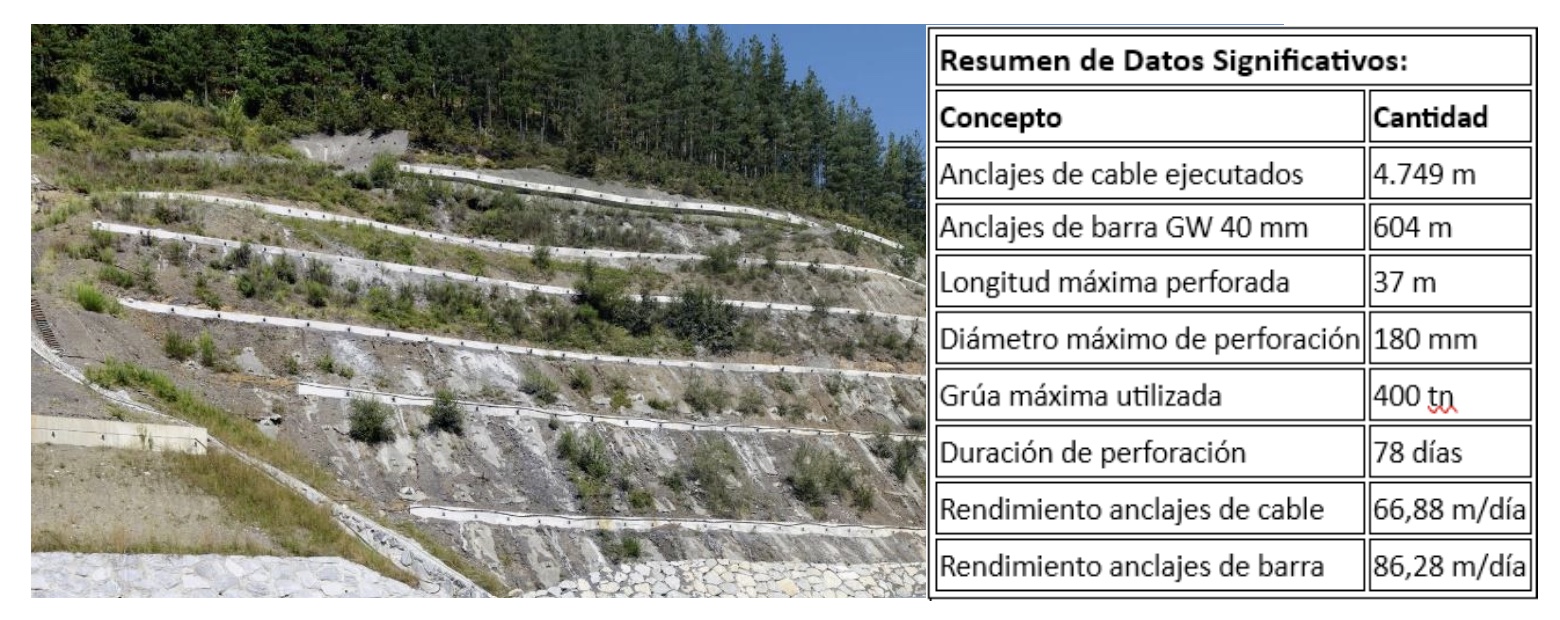

Una obra de estabilización de talud en la que se reunían prácticamente todos los parámetros al máximo de exigencias fue la Estabilización del desmonte PK 120+500 a 120+665 de la AP-1 sentido Vitoria, en Eskoriatza (Gipuzkoa).

En esta obra la plataforma de trabajo se situaba a cota de autopista y había que lanzar el equipo de perforación hasta los 85 mts de distancia, salvando un desnivel de 50 mts, el diámetro de perforación era de 165 mm, incluso utilizando revestimiento recuperable (180 mm) y longitudes de perforación de hasta 37 mts.

La obra consistió en una estabilización con vigas ancladas con anclajes de cable de 90 tn (7 cables) para las 4 vigas superiores y anclajes de barra Gewi 40 mm en las 2 inferiores.

En este caso se decidió realizar la perforación con martillo en fondo de alta presión y columna de accionamiento hidráulico para conseguir alto par de rotación y tiro (más altos en comparación con las neumáticas), necesarios por diámetro y longitud de los anclajes. La columna que portaba la cesta tenía un par de torque de 1900 daN.m y un tiro de 40 kN, con capacidad de revestir, es decir doble mordazas de diámetro max 215 mm. La parte hidráulica del equipo permanecía en suelo unido mediante latiguillos de hasta 60 mts, por lo que se escogían puntos estratégicos para la ubicación de la central hidráulica. La grúa que se utilizó para perforar la viga 6, fue de 400 tn. Los anclajes de esta viga (la superior) fueron los que reunieron las mayores exigencias técnicas antes mencionadas.