Arburg presenta la nueva tecnología híbrida de las inyectoras Allrounder Hidrive

La industria de la inyección de plástico requiere cada vez más sistemas de accionamiento modulares y adaptables que combinen las ventajas de la tecnología eléctrica e hidráulica. En este contexto, Arburg ha desarrollado una nueva tecnología híbrida para su serie Allrounder Hidrive (H), que ofrece tiempos de ciclo en seco y velocidades de inyección comparables a los de las máquinas totalmente eléctricas. Esta nueva tecnología supone una alternativa más eficiente a las máquinas hidráulicas y una opción más económica en comparación con las eléctricas.

Eficiente y personalizable: La nueva Allrounder Hidrive está disponible en los tamaños 470, 520 y 570, con las variantes Comfort, Premium y Ultimate.

La tecnología híbrida en la inyección

Los nuevos modelos híbridos han demostrado ser competitivos en términos de consumo energético y reducción de tiempos de ciclo. Según una encuesta realizada durante los Arburg Anniversary Days 2023, el 96% de los visitantes consideró que la Allrounder 470 H podía reemplazar a las máquinas hidráulicas, mientras que el 95% la vio como una alternativa viable a las eléctricas.

Además de su versatilidad, la nueva tecnología es adecuada para procesos de moldeo técnico y aplicaciones exigentes, como las industrias del automóvil y el embalaje.

Las Allrounder Hidrive, con nueva tecnología híbrida, incorporan el sistema Arburg servo hidráulico (ASH), que ajusta el consumo de energía en función de la demanda real.

Accionamiento eléctrico de precisión

Desde la integración de AMKmotion en el grupo Arburg, la empresa ha logrado gestionar internamente el desarrollo y producción de los sistemas de accionamiento. Esto incluye no solo los motores y convertidores de las Allrounder, sino también la tecnología de los moldes.

El accionamiento por husillo de rodillos planetarios, en combinación con motores refrigerados por líquido, permite alcanzar posiciones de forma rápida y precisa, garantizando una transmisión de potencia fiable y una alta densidad energética durante toda la vida útil de la máquina. En los modelos Premium y Ultimate, este sistema eléctrico de accionamiento directo permite compensar automáticamente la expansión térmica del molde mediante la regulación automática de la fuerza de cierre.

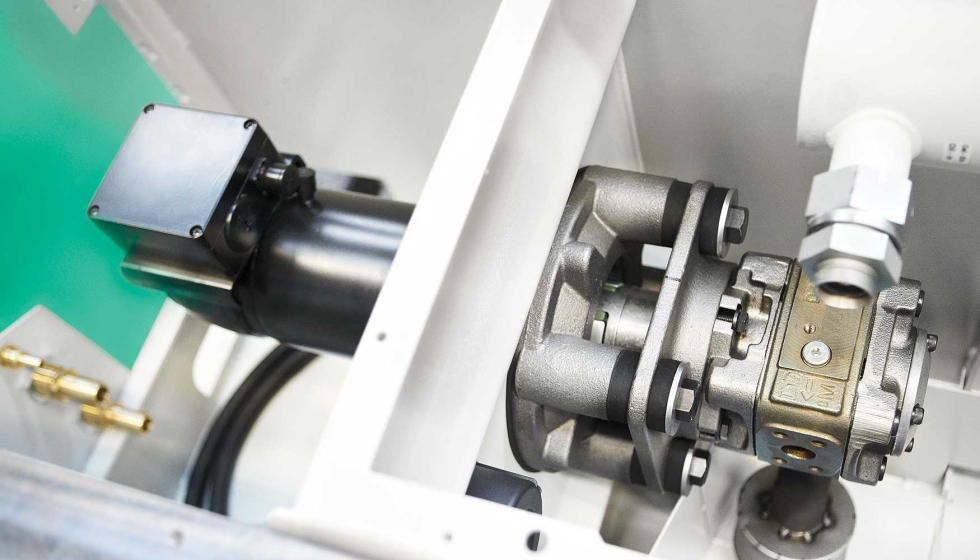

Unidad de inyección hidráulica

Una preparación homogénea del material y una inyección precisa son factores clave en la producción de piezas de alta calidad. Las unidades hidráulicas utilizadas en estas máquinas han sido ampliamente probadas en la industria del moldeo por inyección y se caracterizan por su robustez, durabilidad y bajos requerimientos de mantenimiento.

En función de la versión de rendimiento, las Allrounder Hidrive incorporan inyección regulada, tecnología de acumulador hidráulico dinámico y un accionamiento de dosificación servoeléctrico de bajo consumo, optimizando así la tasa de plastificación.

Tres variantes de rendimiento

Para adaptarse a diferentes necesidades de producción, la Allrounder Hidrive se ofrece en tres versiones:

- Comfort: Indicada para piezas técnicas, de paredes gruesas o relativamente sencillas, con tiempos de ciclo de entre 10 y 45 segundos.

- Premium: Diseñada para aplicaciones más exigentes, con un tiempo de ciclo en seco de 1,2 segundos. Incorpora un husillo planetario de rodillos, el sistema de dosificación Arburg Electro-Mechanical Dosage (AED) y la función de división de caudal, que permite movimientos independientes de dos ejes hidráulicos secundarios.

- Ultimate: Especialmente desarrollada para procesos de alta velocidad, como la producción de envases de paredes delgadas. Incorpora la tecnología de acumulador hidráulico y el sistema de control Gestica con la función aXw Control ScrewPilot, que estabiliza el llenado del molde y optimiza la inyección.

Reducción del consumo energético

Las tres variantes incorporan el sistema servo hidráulico de Arburg (ASH), que regula el consumo de energía ajustando la velocidad del motor a la demanda real. Esto reduce las pérdidas por inactividad, optimiza el consumo de refrigeración y disminuye el nivel de ruido de la máquina.

El ahorro energético puede alcanzar hasta 50% en procesos con tiempos de enfriamiento prolongados, lo que equivale a una reducción de hasta 12.000 kg de CO2 al año en función de la aplicación.

Velocidades de inyección optimizadas

Facilidad de mantenimiento

Arburg ha optimizado el diseño de sus nuevas máquinas para reducir el tiempo y los costes de mantenimiento. La implementación de un nuevo concepto de gestión de aceite ha permitido reducir su consumo en un 35 %, mientras que la necesidad de refrigeración de agua ha disminuido hasta en un 70%.

Además, la máquina incorpora un sistema de mantenimiento predictivo, que avisa cuando es necesario cambiar el filtro de aceite. También se ha mejorado la accesibilidad de los filtros, las conexiones y los puntos de lubricación centralizada.