Reconstrucción de prensas de inyección de aluminio a cámara fría

El sector de la fundición a presión es un sector competitivo donde tanto la eficiencia como la fiabilidad de las máquinas de inyección de metales son fundamentales a la hora de garantizar piezas con calidad alta y a la hora de mantener la rentabilidad de los procesos. Euromaher, especialista en la reconstrucción de maquinaria industrial, ofrece una solución efectiva y rentable para optimizar equipos existentes sin necesidad de realizar nuevas adquisiciones.

Una máquina reconstruida constituye una excelente alternativa para aumentar la producción y prolongar la vida útil de los equipos, manteniendo un óptimo rendimiento y un precio competitivo frente a una máquina de nueva generación.

El proceso de reconstrucción llevado a cabo por Euromaher se compone de cuatro fases principales, que garantizan la recuperación del rendimiento original de la máquina.

1. Inspección y desmontaje

Antes de cualquier paso inicial, se realiza una limpieza superficial en el lugar donde se encuentra la máquina para —una vez en las instalaciones de Euromaher— realizar una segunda limpieza más profunda incidiendo en los lugares estratégicos que tienen una mayor carga de residuos.

Posteriormente, se realiza un análisis preliminar de la máquina para identificar el estado de cada componente y determinar qué piezas necesitan reparación o sustitución. Una evaluación completa de la estructura hidráulica y de los componentes mecánicos y eléctricos para conocer el estado de cada uno.

Se identifican las piezas desgastadas o dañadas y se procede al desmontaje detallado documentando cuáles son los elementos clave que necesitarán una limpieza exhaustiva y revisión. Tanto en la parte mecánica como en la de inyección se van separando los componentes para proceder al examen: los platos, las cuatro columnas, el plato de reacción, la rodillera, casquillos de bronce y ejes.

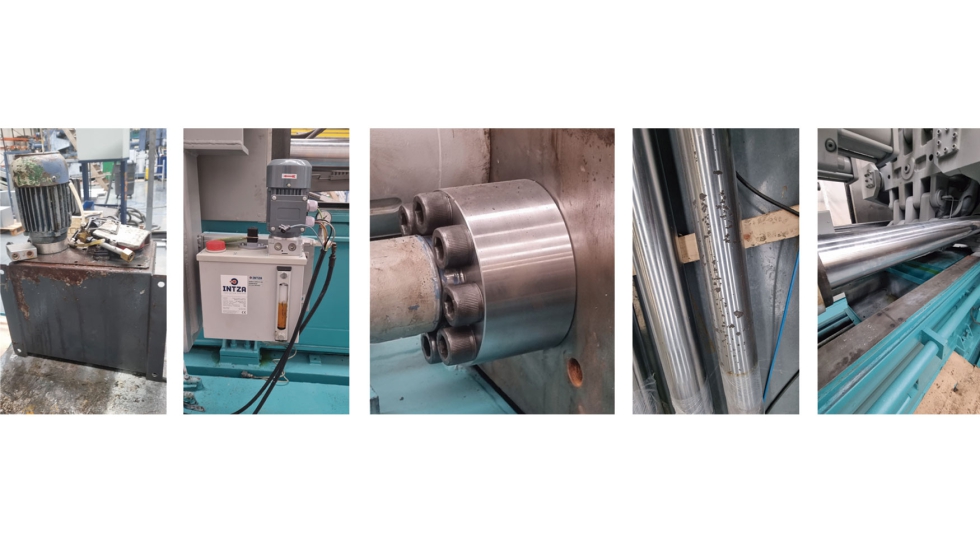

La centralita es otro de los puntos críticos en este desmontaje por su importante función en el engrase y lubrificación de todos los componentes mecánicos para evitar el desgaste prematuro y posibles gripados en las piezas móviles.

El proceso de reconstrucción llevado a cabo por Euromaher en las diferentes fases garantizan la recuperación del estado original de la máquina, tanto a nivel de apariencia como de rendimiento. Arriba, la máquina antes de la reconstrucción. Abajo, a punto para entregar al cliente.

2. Limpieza y revisión de componentes

El desmontaje da paso a una fase crítica: la limpieza exhaustiva y evaluación detallada de cada parte. Debido a la naturaleza del proceso de fundición a presión, es fundamental eliminar residuos de metal, lubricantes y otros contaminantes que puedan afectar al rendimiento de la máquina, de las partes que la componen y a las que no se tiene acceso de manera habitual.

Se comienza con la limpieza y desengrase en varias fases para eliminar impurezas de cada componente y se procede al granallado de los elementos más contaminados para que la superficie esté preparada para la fase de pintado final y se mejore la adhesión de la pintura.

Tras esta limpieza se puede definir perfectamente cuál es su estado, y en función de esto, se determina qué elemento será necesario reparar, reconstruir o directamente reemplazar por uno nuevo.

3. Reconstrucción mecánica y actualización del sistema eléctrico

Esta fase, la más técnica del proceso en la que se reconstruyen los sistemas mecánico e hidráulico de la máquina, utilizando componentes nuevos, reconstruidos o reparados.

En primer lugar, se evalúa el estado de los platos. Dependiendo de su desgaste, se procede a su sustitución por nuevos o, si es viable, a su rectificación y reacondicionamiento. Generalmente, se opta por una combinación de ambas soluciones para optimizar la estructura sin incurrir en costes innecesarios. Lo mismo ocurre con las columnas: algunas pueden ser reemplazadas completamente, mientras que otras se someten a cromado y rectificado para restaurar sus propiedades originales.

El sistema de inyección recibe especial atención. Se inspecciona el pistón hidráulico, que se reemplaza si su deterioro es crítico. Además, se sustituyen todas las juntas y retenes para garantizar la estanqueidad y el correcto funcionamiento del sistema.

En cuanto a la optimización del sistema hidráulico, se sustituyen los componentes desgastados y se instala una nueva centralita. Su correcto mantenimiento y ajuste durante la reconstrucción asegura que todos los elementos de la máquina operen con la precisión requerida gracias a la óptima distribución del lubricante evitando bloqueos y desgaste de los elementos móviles. Posteriormente, se ajustan los circuitos hidráulicos para mejorar la precisión y eficiencia del control de inyección. Por último, se lleva a cabo una verificación exhaustiva de los acumuladores, con la consiguiente sustitución de juntas para asegurar su correcto desempeño y evitar pérdidas de presión.

Dependiendo del estado del cuadro eléctrico, re realizará una revisión completa o una renovación completa, integrando los controles electrónicos actualizados y mejorando el software de automatización si es necesario.

4. Ensamblaje, pruebas y acabado final

Una vez que todos los elementos han sido revisados, reparados y/o sustituidos se procede al montaje y ajuste final. Este proceso garantiza que cada componente funcione con la precisión requerida.

Tras el montaje, se alinean todas las partes móviles y se verifican tolerancias y ajustes mecánicos. Aspectos fundamentales para asegurar la precisión y el rendimiento óptimo de la inyectora. A continuación, se procede con la lubrificación según las especificaciones del fabricante y se ajustan los parámetros para aumentar la eficiencia comprobando también la operatividad de la nueva centralita. El objetivo es garantizar el engrase idóneo de las partes móviles para evitar fallos de fricción y calor excesivo. Se llevan a cabo pruebas funcionales completas, incluyendo ciclos de inyección sin material, para verificar la operatividad de la máquina.

Posteriormente, se aplica una capa de imprimación y una capa de pintura industrial con propiedades adecuadas para entornos agresivos que protegen la estructura de la máquina frente a los residuos del proceso y a la alta temperatura. Este acabado puede adaptarse a las preferencias del cliente.

Finalmente, la máquina se entregará en las instalaciones del cliente y se proporcionará formación al personal y manuales actualizados para garantizar el correcto uso y mantenimiento de la máquina.

La reconstrucción de máquinas de fundición a presión en cámara fría con Euromaher es una alternativa eficiente y rentable que permite a las empresas mantener su producción sin necesidad de invertir en maquinaria nueva. Gracias a un proceso estructurado y detallado, estas máquinas recuperan su funcionalidad y fiabilidad, asegurando una producción óptima y un rendimiento asegurado, además de prolongar su vida útil.

Este trabajo de reconstrucción de máquinas de inyección a presión requiere de profesionales cualificados, pero para Euromaher y Colosio es un proceso habitual. El grupo italiano, fabricante desde 1970, es reconocido entre los fabricantes por sus avanzadas células de fundición de última generación, lo que le ha consolidado como uno de los líderes del sector de la fundición a presión. Es, además, uno de los pocos fabricantes capaces de producir internamente toda la célula de fundición a presión, integrada y equipada con todos los accesorios de automatización.

Su gama de producción incluye máquinas de fundición a presión horizontal de cámara fría con capacidades que van desde 200 hasta 2.500 toneladas, ideales para el moldeo de aluminio, latón y magnesio, dentro de la serie PFO. Esta línea de maquinaria ha sido diseñada y fabricada para ser completamente digital, contando con una memoria integrada que permite almacenar los parámetros de inyección mediante el Control System.

El registro y almacenamiento de datos optimiza el control de parámetros clave como presión, velocidad y carrera para cada referencia, permitiendo su repetición con precisión. Además, el sistema Fullcontrol ofrece una visualización detallada de las curvas de inyección en cada colada, asegurando una producción estable y eficiente.

Todas las máquinas de fundición a presión de aluminio, latón y magnesio están disponibles con el innovador sistema Green Line, un referente en ahorro energético para máquinas de cámara fría. Este sistema permite un ahorro de hasta el 80% en consumo energético, además de reducir significativamente los costes y tiempos de mantenimiento.

Euromaher y su alternativa de ocasión

Euromaher dispone de una amplia gama de maquinaria de segunda vida con un stock en constante rotación dirigida principalmente a los sectores de tratamiento de superficies y fundición a presión.

Dispone de dos opciones para adaptarse a las necesidades del cliente.

- Maquinaria de entrega inmediata ‘vista y gustada’, ideal para quienes requieren de una solución rápida y eficiente.

- Maquinaria reconstruida que permite renovar la maquinaria a un estado similar al de una nueva.

En el caso de que se pueda optar por esta última opción —siempre que no haya finalizado el proceso de retrofitting— el cliente puede seguir cada fase de la reconstrucción en contacto directo con el departamento técnico, con la posibilidad de personalizar distintos aspectos de la máquina según sus requerimientos específicos.

Ambas alternativas permiten disponer de maquinaria con un coste significativamente inferior al de un equipo nuevo, asegurando al mismo tiempo un rendimiento óptimo y, en el segundo caso, una fiabilidad equiparable a la de una máquina recién fabricada.

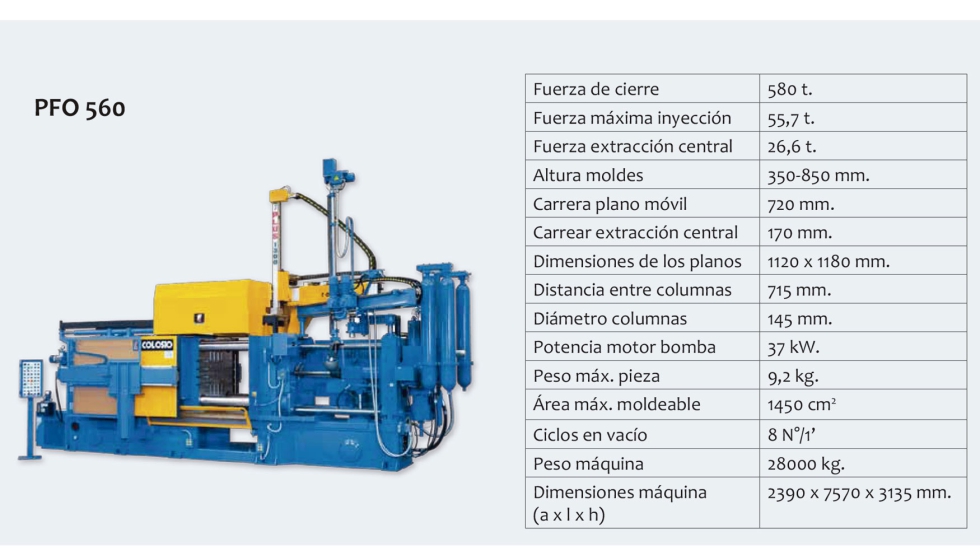

PFO 560: reconstrucción exitosa y lista para la producción

A comienzos de este año, Euromaher llevó a cabo la reconstrucción completa de una máquina de inyección modelo PFO 560 fabricada en el año 2016, con una fuerza de cierre de 580 toneladas, dimensiones de platos de 1.120 x 1.180 mm y una distancia entre columnas de 715 mm.

Siguiendo un minucioso proceso de recuperación, se aplicaron todas las fases necesarias para devolver la máquina a su estado óptimo, garantizando un rendimiento equiparable al de una unidad nueva. En este caso específico, tras varias limpiezas en profundidad, se procedió a la rectificación de los platos para recuperar su geometría original y asegurar un ajuste perfecto. Respecto a las columnas, se detectó que dos de ellas presentaban un grado de desgaste severo, por lo que fueron sustituidas por unidades nuevas, mientras que las otras dos fueron cromadas y rectificadas, recuperando así su funcionalidad y resistencia estructural.

Varios componentes clave se sustituyeron para asegurar la máxima precisión, durabilidad y eficiencia de la máquina:

Casquillos de bronce. Elementos esenciales para reducir la fricción y el desgaste en los puntos de contacto entre piezas móviles como ejes y pistones. Dado que trabajan en condiciones de altas temperaturas y presión, su estado debe ser impecable para evitar fallos mecánicos y garantizar la estabilidad del sistema.

Rodillera. Se optó por la sustitución, ya que su función es transferir la fuerza y el movimiento dentro del sistema hidráulico. Es importante para asegurar una distribución uniforme de la fuerza de cierre en los 5 puntos de apoyo, lo que ayuda a prevenir deformaciones del molde y mejora la calidad de las piezas producidas.

Juntas y retenes. Estos elementos fueron completamente renovados para prevenir fugas, asegurar la hermeticidad del sistema hidráulico y proteger los circuitos de la entrada de partículas que pudieran afectar al rendimiento de la máquina.

Centralita hidráulica es el elemento clave en la lubrificación y protección de los componentes. Motivo por el que se instaló una unidad completamente nueva. Su correcto funcionamiento es esencial para garantizar una distribución óptima del lubricante en los puntos de fricción, evitando gripados y reduciendo el desgaste prematuro de los elementos móviles.

El sistema eléctrico estaba en muy buenas condiciones por lo que se procedió a su revisión completa, sustituyendo algunos elementos y comprobando la funcionalidad de todos los elementos.

Gracias a este proceso de reconstrucción integral, la prensa PFO 560 ha recuperado su capacidad operativa original, asegurando un rendimiento fiable y duradero dentro del proceso de producción.