Fabricación eficiente en materiales y altamente productiva

En tiempos de creciente escasez de recursos y de fuerte aumento de los precios en materiales, la producción con eficiencia de materiales y máxima productividad tiene una importancia estratégica. Otto Bihler Maschinenfabrik ofrece procesos tecnológicos eficientes e innovadores para piezas de estampadas y dobladas que minimizan el uso de materiales, manteniendo una alta calidad de los componentes y la disponibilidad del sistema.

El aumento constante y, al mismo tiempo, las fuertes fluctuaciones de los precios de las materias primas en los mercados internacionales plantean constantemente nuevos retos a las empresas transformadoras de metales. En la transformación de materias primas como fleje y alambre, es necesario optimizar los procesos de producción para reducir el consumo de materias primas. La optimización de los procesos existentes y la utilización de nuevas soluciones de máquinas y herramientas altamente estandarizadas permiten realizar ahorros potenciales a gran escala en la producción. Las inversiones correspondientes se amortizan en muy poco tiempo, y esto se aplica a la producción de todos los tamaños de lote. Por lo tanto, el desarrollo de soluciones de automatización innovadoras con una eficiencia de materiales muy elevada es una de las prioridades de Bihler.

Estampado y doblado plus en lugar de embutición profunda

El objetivo era abandonar el proceso de embutición profunda, que utiliza mucho material, en favor de la tecnología de estampado y doblado, que ahorra recursos. En estrecha colaboración con sus socios Schürholz y BROSE, Bihler desarrolló un nuevo tipo de proceso de fabricación para carcasas de motores eléctricos en la zona húmeda. Se utilizan en los mecanismos de los elevalunas de las puertas laterales de los automóviles. Hasta ahora las carcasas se fabricaban exclusivamente como piezas embutidas en prensas. La desventaja: se producían muchos residuos de material y lubricante. Esto significaba que ya no era posible seguir el ritmo de la creciente presión sobre los precios de los accionamientos de los elevalunas. La solución de automatización implantada con éxito en un servosistema de producción y montaje Bihler Bimeric BM 6000 ofrece ahora una solución. Las carcasas de motor se fabrican en este sistema en un proceso de flujo continuo desde el material de partida hasta la pieza terminada.

El fleje de acero galvanizado se entrega desde la bobina de forma altamente dinámica y precisa mediante el avance radial de servo alimentador RZV 2.1. La pieza en bruto se punzona en la prensa servo de 400 kN, se separa y, a continuación, se forma en una herramienta de doblado dispuesta radialmente. A continuación, se calibran los componentes y se suelda la costura con láser. El siguiente paso consiste en doblar 90° las pestañas atornillables de la carcasa y perforar los agujeros. Se gira la carcasa y se corta un escalón en el extremo superior de la carcasa para el tope de la tapa. Las tapas alimentadas desde la parte trasera de la máquina se colocan en este saliente mediante una unidad pick & place y, a continuación, se presionan en su sitio para crear una conexión absolutamente hermética y ajustada. Por último, una cámara inspecciona el componente y un sensor láser comprueba el cordón de soldadura. Las carcasas de motor terminadas salen del sistema cada segundo.

Producción con costes y peso optimizados

La solución Bihler-Schürholz, única en el mundo, ofrece ventajas decisivas. En comparación con el proceso de embutición profunda, el peso neto por carcasa de motor se ha reducido en un 25% y los costes de material en torno a un 30%. Esto reduce significativamente el impacto de los costes en materias primas. También se han reducido los costes de producción. Los componentes más ligeros también contribuyen a reducir el peso de los vehículos, con lo que se reducen las emisiones secundarias de CO2. Se puede prescindir por completo del aceite de embutición. Además, a diferencia de la embutición profunda, la nueva tecnología permite realizar una amplia gama de espesores de material de forma fácil y flexible, y con precisión en todo el cuerpo de la carcasa. De este modo pueden fabricarse con flexibilidad familias enteras de piezas. El gran éxito del proyecto también impulsó a Schürholz a encargar otra Bimeric BM 6000 para la producción de carcasas más grandes. Éstas también se utilizan en automóviles, pero también en accionamientos de puertas de garaje y máquinas de café.

Barras colectoras con un 50% menos de material

Además de las carcasas de motor fabricadas con fleje de acero, la tecnología de Bihler también permite fabricar barras colectoras para la distribución de energía en coches eléctricos de forma especialmente económica a partir de cobre y ahorrar una gran cantidad de material. Como parte de su reorientación hacia la e-movilidad, un importante proveedor mundial de automoción se puso en contacto con Bihler con el requisito de realizar opciones de producción para un gran número de variantes de barras colectoras en un plazo de nueve meses y, al mismo tiempo, cumplir los más altos estándares de eficiencia de material. La tarea era ambiciosa, pero factible con la implementación de las herramientas en el sistema estandarizado Leantool. La solución de fabricación eficiente y flexible de Bihler, que el proveedor de la industria del automóvil utiliza ahora para producir sus barras colectoras, logró el resultado deseado. Bihler pudo cumplir el apretado calendario gracias a su red de socios Leantool.

Radial y lineal en una sola máquina

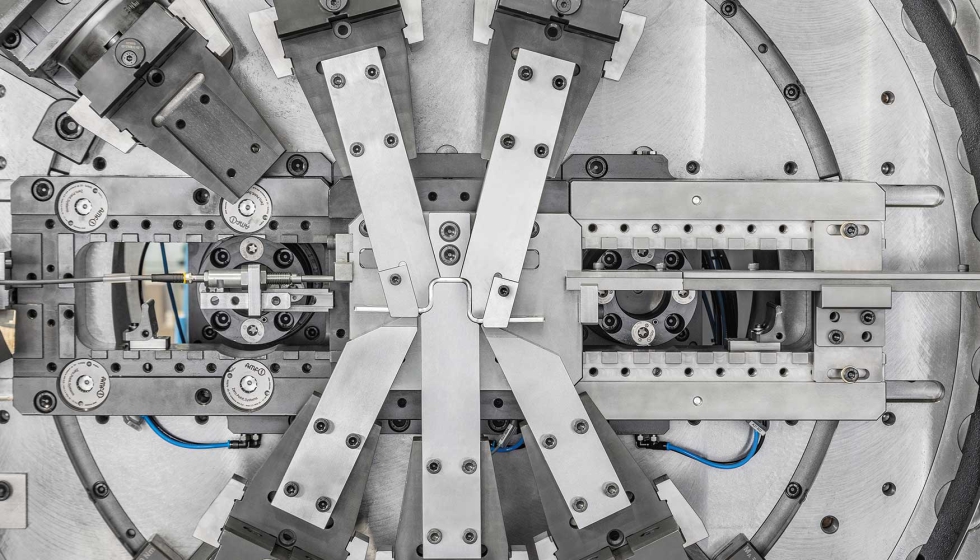

El fabricante sólo necesita una servomáquina GRM-NC de estampado y doblado para las distintas variantes de componentes. La máquina universal está equipada con seis carros NC y dos prensas de 400 kN. Debido a sus geometrías y dimensiones más pequeñas, la mitad de las variantes de barras colectoras se fabrican con herramientas de doblado Leantool radiales. Con ellas, las unidades NC con los punzones se disponen en círculo alrededor del centro de doblado. La gran ventaja: en la producción radial, el ancho de la materia prima se corresponde con el de la pieza. En el caso de las barras colectoras, que se fabrican con cobre puro de cuatro milímetros de espesor, se ahorra hasta un 50% de material costoso en comparación con la producción con fleje ancho. Sólo se utiliza una servoprensa con el correspondiente número de bastidores de corte Meusburger estandarizados.

La otra mitad de las barras colectoras se realiza con el sistema lineal Leantool debido a la mayor longitud de sus componentes y a los pasos de doblado adicionales. Para cada una de las variantes se dispone de tres módulos de doblado L250 y dos bastidores de corte en las dos servoprensas. En la producción lineal, se pueden realizar longitudes de proceso de más de 2.000 mm en la compacta GRM-NC para un gran número de pasos de conformado. Los cortos tiempos de cambio de una variante a otra son de una hora a una hora y media. Los usuarios también se benefician de un elevado ahorro de material en la producción lineal. Este es de hasta el 33%, ya que una sola banda portadora es suficiente en el proceso de producción. Las herramientas de doblado radial y lineal Leantool convencen además por su reducido número de componentes y su elevada proporción de piezas estándar de hasta el 70%.