Análisis de la influencia de la porosidad mediante FEM basado en XRCT para el AlSi10Mg fabricado por L-PBF

Dentro de las técnicas de fabricación aditiva o AM, la fusión de lecho de polvo por láser (L-PBF), también llamada fusión selectiva por láser (SLM), ha recibido una atención considerable en los últimos años. Este interés se debe principalmente a su potencial para fabricar formas extremadamente complejas, como paredes finas y estructuras huecas [1,2]. Aunque el proceso L-PBF pretende producir componentes totalmente densos, evitar los defectos de porosidad es a veces una tarea compleja [3]. La presencia de defectos de porosidad generados durante el proceso de fabricación de componentes industriales compromete su rendimiento [4]. Estos defectos producen discontinuidades geométricas, que dan lugar a concentraciones de tensiones que promueven el fallo del componente impulsado por el crecimiento y la coalescencia de vacíos. Por lo tanto, los defectos de porosidad tienen un efecto directo en la integridad estructural de los componentes, especialmente en lo que respecta a propiedades mecánicas como la rigidez, la resistencia, la resistencia a la fatiga y la tenacidad [5]. Así, la detección, caracterización y medición precisas de estos defectos permiten realizar predicciones veraces del comportamiento mecánico del componente. Por otro lado, la tomografía computerizada de rayos X (XRCT) se utiliza cada vez más como método de Ensayo No Destructivo (NDT), debido a su capacidad para inspeccionar características internas y externas [4,6]. Esta técnica permite no sólo el análisis cualitativo de los defectos, sino también el cuantitativo, dimensionando y localizando cada defecto en la reconstrucción virtual de la pieza escaneada. La XRCT proporciona el volumen digital 3D de la pieza escaneada, que puede ser utilizado para diversas aplicaciones de ingeniería como metrología dimensional y control de calidad, ingeniería inversa o análisis FEM [7], entre otras.

Metodología

La fabricación de las probetas se ha llevado a cabo un sistema de L-PBF Renishaw AM500 (Renishaw, Wotton-under-Edge, Reino Unido) equipado con un haz láser de fibra de iterbio de 500 W de potencia máxima. Para la fabricación se ha empleado polvo de AlSi10Mg con una distribución normal de 20-63 μm, un espesor de capa de 60 μm, un tamaño de haz de 80 μm y una potencia láser de 200 W, acorde con los parámetros de material recomendados por el fabricante. Una vez fabricadas, las probetas se han sometido a chorreado de arena con la granalladora Nordblast SD9 (Norblast, Bolonia, Italia), utilizando corindón blanco WSK 80 como material de chorreado con el objeto de uniformizar la superficie de acabado.

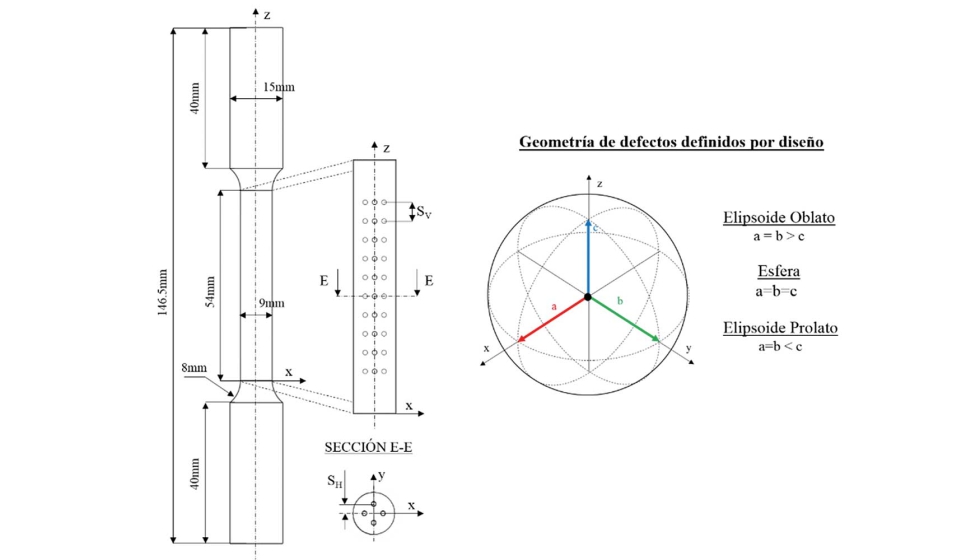

Con la intención de investigar el efecto de la porosidad en el comportamiento mecánico, se han fabricado 24 probetas con 7 tipos de defectos porosidad en AlSi10Mg. De cada tipo de probeta se han fabricado tres muestras hasta un total de 21, mientras que las otras tres se han fabricado sin fallos deliberados como probetas de referencia. En la Fig. 1 se presenta una representación esquemática de las distribuciones de vacíos y de la forma de los vacíos generados en las probetas, que son esféricos, elipsoidales ovalados y elipsoidales alargados. En la tabla 1 se detallan las dimensiones de las probetas, la geometría de los vacíos creados en cada una y el porcentaje teórico de porosidad.

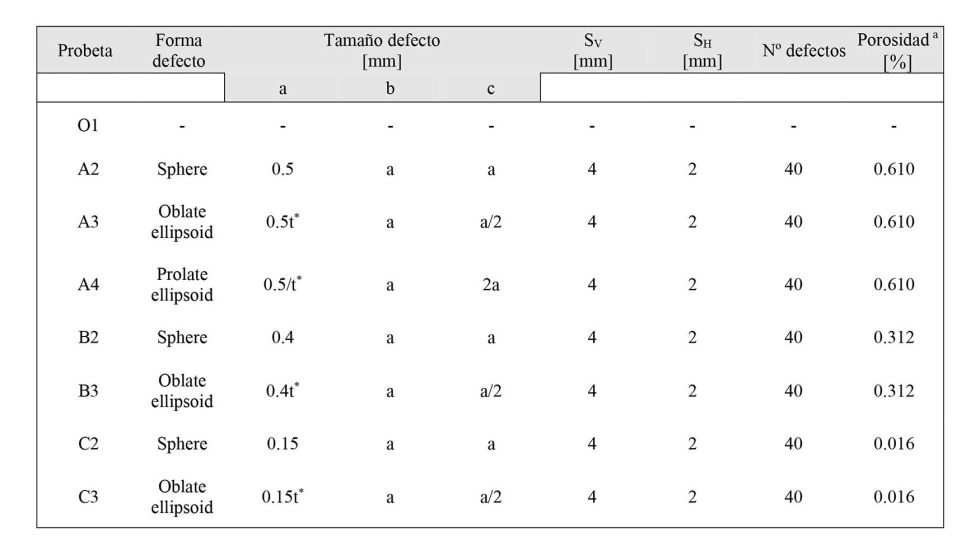

Tabla 1. Tamaño, forma y distribución de los vacíos en las muestras de ensayo.

a Calculado en la región de interés

* t=21/3

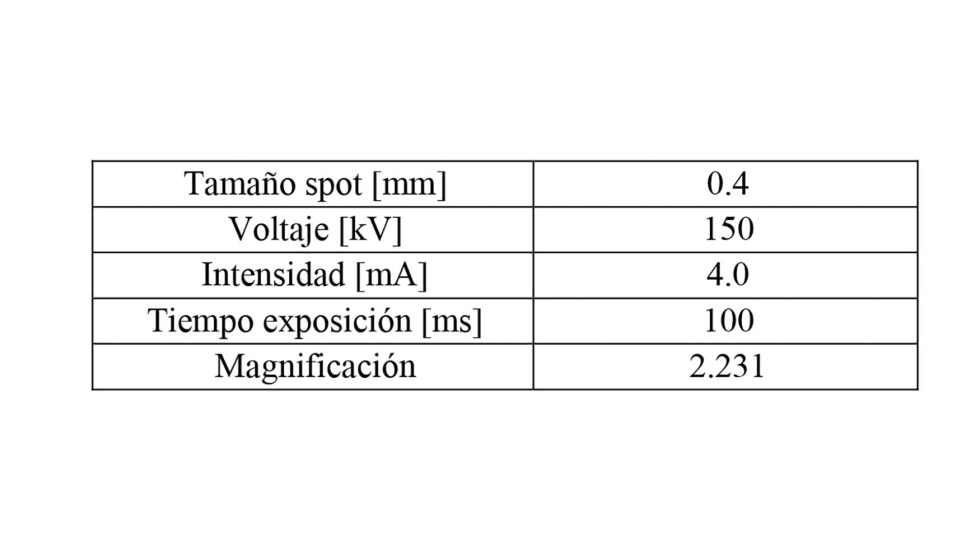

La inspección de las probetas fabricadas se ha realizado mediante XRCT, técnica que se basa en la reconstrucción de un volumen de vóxeles en 3D a partir de las imágenes de proyección adquiridas durante el escaneado del objeto. Para el escaneado se ha utilizado un aparato de rayos X General Electric modelo X-Cube Compact (Baker Hughes, Houston, TX, EE. UU.). Las condiciones de escaneado empleadas se resumen en la tabla 2. Para el procesado de datos XRCT, se ha utilizado el software VGStudio MAX 3.4 (Volume Graphics, Heidelberg, Alemania) y para el análisis de la porosidad el algoritmo VGEasyPore.

Una vez segmentados los datos XRCT, para la malla se ha adoptado un mallado tetraédrico de segundo orden, aumentando el número de elementos alrededor de los límites de los vacíos y minimizando el tamaño de los elementos en estas zonas. A partir de la malla obtenida se ha programado el modelado FEM para el ensayo de tracción virtual mediante el software ABAQUS 6.14 y seleccionando como tipo de elemento el C3D10 M.

Resultados

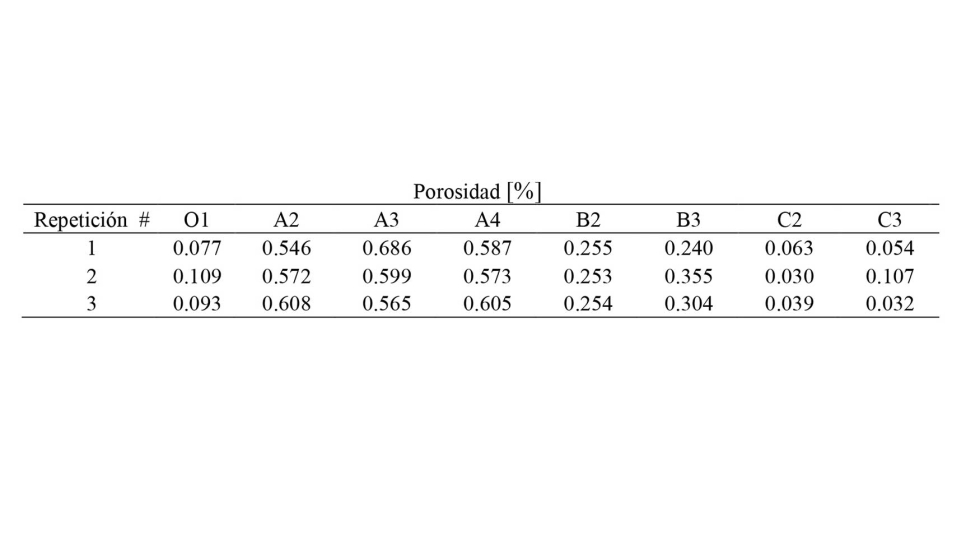

Los resultados mostrados en la tabla 3 a partir de los datos de tomografía representados en la figura 2 revelan que la porosidad detectada difiere de la porosidad diseñada. Para las muestras A2, A3, A4, B2 y B3 se han detectado todos los defectos diseñados, sin embargo, en las muestras C2 y C3, algunos de ellos no se han detectado debido a su pequeño tamaño.

Para estimar la porosidad alcanzada y la influencia de la misma en el comportamiento mecánico de cada espécimen, se han definido diferentes características para el estudio:

- En primer lugar, se considera el volumen de cada vacío detectado.

- Para el análisis de la forma, se definieron dos parámetros:

o Área proyectada sobre el plano normal a la carga aplicada.

o Relación de aspecto, que se define utilizando los tamaños del rectángulo delimitador que rodea al vacío detectado en el sistema de coordenadas.

- Para la localización del vacío, el espaciado y la distancia al borde, se definieron los siguientes parámetros:

o El gap, que se refiere a la longitud mínima entre la superficie de las esferas circunscritas de los poros más próximos.

o Distancia mínima al borde, que indica la menor distancia entre la superficie del poro y la superficie de la probeta.

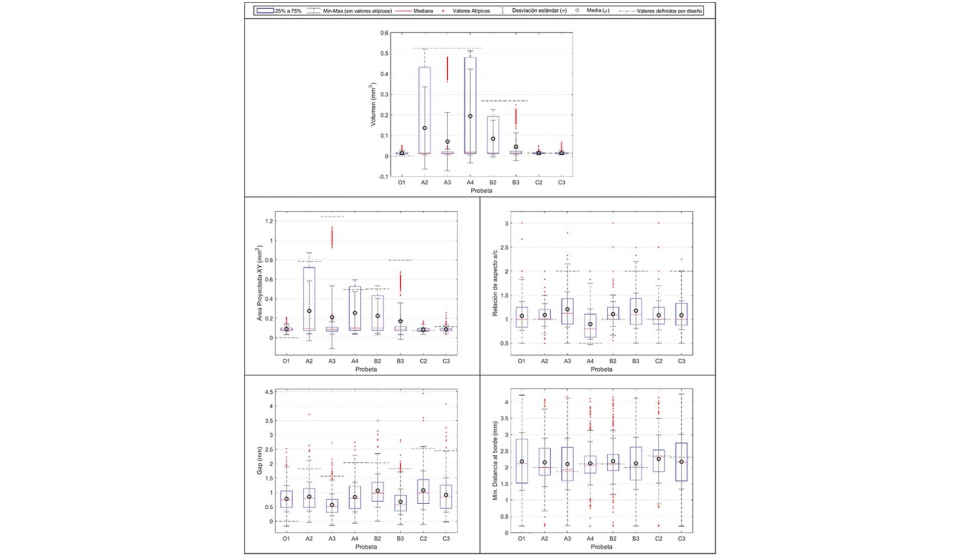

Los resultados estadísticos de estas características definidas para cada tipo de espécimen se presentan en la figura 3. Tal como se aprecia en ella, las probetas O1 de referencia presentan vacíos con volúmenes medios de 0,014 mm3 y una desviación estándar de 0,006 mm3. Dado que estas probetas se han definido sin vacíos, estos valores revelan la presencia de porosidad debida al proceso de fabricación. En relación al volumen de los vacíos, estos presentan un volumen inferior al definido, especialmente para las probetas A2, A3, A4, B2 y B3, donde las variaciones de volumen en valor medio respecto al de diseño varían entre el 37 y 87%.

En lo referente a la forma, todas las áreas proyectadas son inferiores a 1,2 mm2 y la mayoría de los resultados de la relación de aspecto están en el rango de 0,5-2. En general, respecto al área proyectada, cabe señalar que los vacíos presentan valores medios inferiores en comparación con los diseñados y que cuanto mayores son las áreas proyectadas definidas, mayores son las diferencias obtenidas. Este efecto se ve favorecido por la influencia de las reducidas áreas de los vacíos no definidos (porosidad) en comparación con los vacíos diseñados con áreas proyectadas más elevadas. En lo referente a la relación de aspecto, existe también una desviación debido a la influencia de la porosidad. En el caso de los vacíos con forma esférica y una relación de aspecto de 1, correspondiente a las probetas A2, B2 y C2, la forma resultante presenta valores superiores entorno a un 10%, mientras que en el caso de las probetas A3, B3 y C3, con vacíos de forma elipsoidal con una relación de aspecto de 2, ésta se ve reducida en torno a un 40%.

En lo que respecta a la localización y el espaciado de los huecos, los resultados del gap entre vacíos revelan una estadística decreciente con respecto a los diseñados. Cada tipo de espécimen presentado muestra una reducción media de huecos de aproximadamente el 53, 64, 59, 48, 63, 58 y 63%, según el orden establecido. Nuevamente los vacíos no definidos en forma de porosidad, reducen la distancia mínima entre los vacíos más próximos debido a su aparición en posiciones no deseadas. De hecho, las principales diferencias se presentan en las probetas con vacíos elipsoidales, en las que aumenta el número de vacíos no definidos. Por último, las mediciones en relación a la distancia mínima al borde parecen más equilibradas que los parámetros anteriores en relación a los valores de diseño, al menos en lo que respecta a los valores medios.

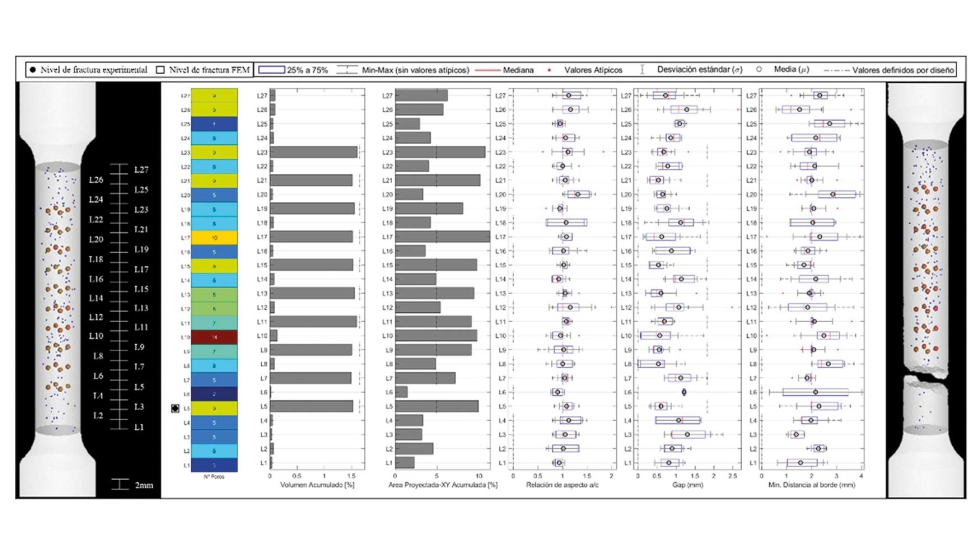

Para evaluar la influencia de las características de porosidad definidas en el fallo mecánico de cada espécimen, se ha realizado un análisis considerando las secciones del espécimen en el eje Z cada 2 mm. En la figura 4 se muestran como ejemplo, los resultados obtenidos para el espécimen A2. Tal como se aprecia en la figura 4, el análisis estadístico de cada característica definida presenta los peores resultados en aquellos niveles correspondientes a los vacíos diseñados. Por lo tanto, la fractura de la probeta es propensa a producirse en esa sección, aunque la considerable cantidad de porosidad no controlada tiene una fuerte influencia en el análisis estadístico. El aumento del porcentaje de volumen de vacíos, del porcentaje de área proyectada y de la relación de aspecto, así como la disminución de la separación entre poros y de la distancia mínima al borde, son indicadores de la probabilidad de que se produzca una fractura en esa sección. No obstante, la distribución homogénea de los vacíos diseñados y la gran cantidad de porosidad, da lugar a probabilidades similares de fallo en todos los niveles, lo que complica la estimación de la localización de la zona de fractura a priori. Mediante el análisis FEM es posible tener en cuenta todas las características de los vacíos, por lo que su uso es preferible para la predicción de la zona de fallo, aunque el efecto de la porosidad no detectada puede tener también un efecto no contemplado.

Resultados ensayos de tracción

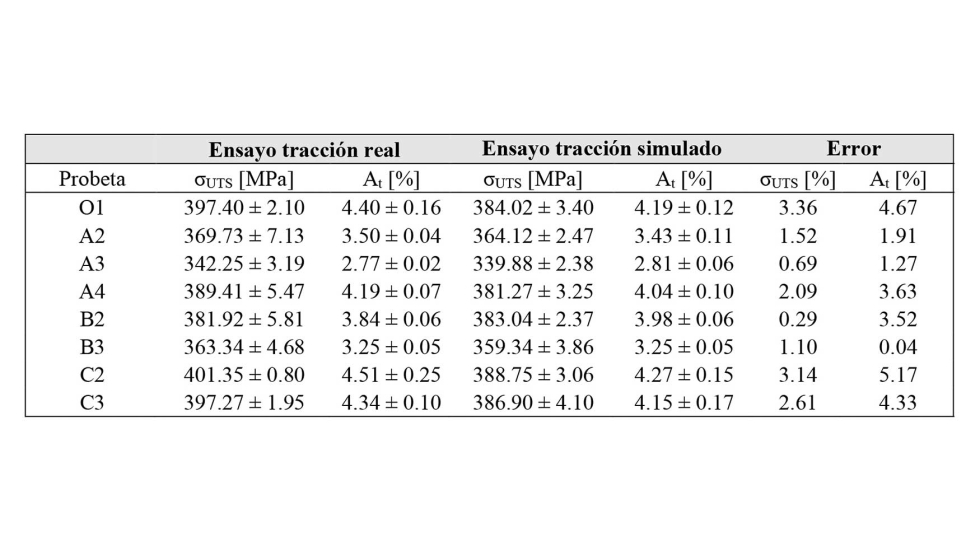

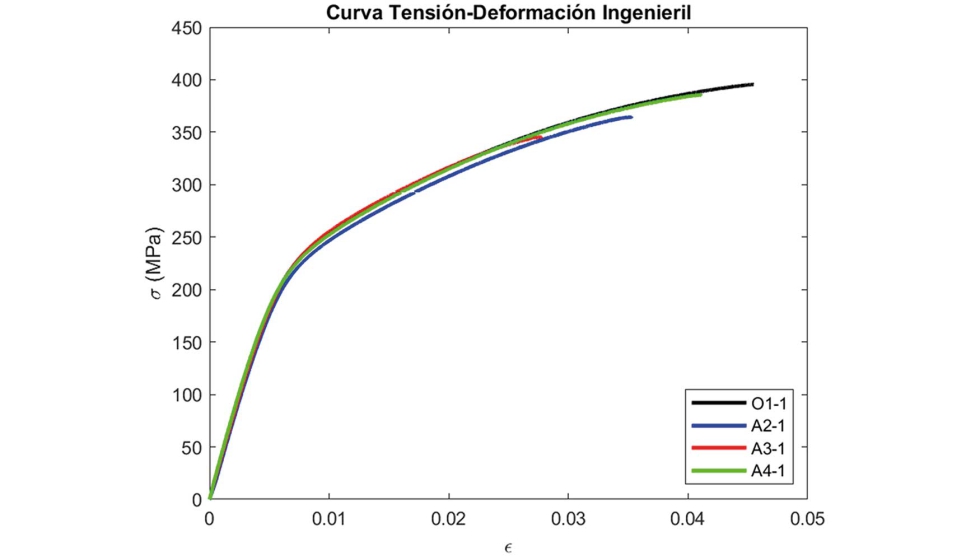

Tal y como se aprecia en la figura 5, el comportamiento de la mayoría de las probetas sigue una tendencia similar; sin embargo, algunas probetas alcanzan el fallo antes que otras. La principal diferencia en la forma de fallo se explica por la resistencia última a la tracción y los alargamientos a la rotura. En la tabla 4 se representan el valor medio y la desviación estándar, tanto para la prueba experimental como para las simulaciones de elementos finitos. Cabe mencionar que, tanto para los ensayos de tracción experimentales como para los modelos FEM basados en XRCT, se han considerado 3 muestras de cada tipo, y que los resultados muestran una buena coherencia entre la resistencia a la tracción y el alargamiento a la rotura.

Las probetas de referencia O1, en las que no se ha generado ningún defecto artificial, muestran un comportamiento similar a las probetas C2 y C3. De hecho, las muestras C2 aumentan las estadísticas de alargamiento de O1 en un 0,11% de media, mientras que las muestras C3 muestran una disminución media de sólo el 0,06%. Estos resultados concuerdan con el análisis de porosidad realizado, donde las probetas muestran características de porosidad similares, tal y como se aprecia en la figura 3.

Influencia del tamaño de vacío en el comportamiento mecánico

En cuanto a la relación entre el tamaño de los vacíos y el comportamiento mecánico, se puede concluir que la reducción del tamaño de los vacíos, manteniendo la forma de diseño, favorece el retraso del fallo, como demuestran las muestras A2, B2 y C2 (vacíos definidos con forma esférica) y A3, B3 y C3 (vacíos definidos con forma elipsoidal). Para las formas esféricas, las muestras demuestran que una reducción del 48,80% (A2-B2) y del 97,30% (A2-C2) en los volúmenes teóricos, proporciona un aumento del alargamiento a la fractura de aproximadamente un 9,71% y un 28,86% de media, respectivamente. Por el contrario, la misma reducción para las formas elipsoides (A3-B3 y A3-C3) muestra un aumento medio del 17,33% y del 56,68% de los alargamientos alcanzados. Así pues, la reducción del tamaño de los vacíos tiene un efecto notable en el comportamiento y fallo de las probetas.

Influencia de la forma del vacío en el comportamiento mecánico

La variación de la forma de los vacíos generados afecta tanto a la resistencia como al alargamiento. Los vacíos elipsoidales con forma alargada prolongan el fallo final, seguidos de las formas esféricas y, por último, de las formas de elipsoidales ovoides. Dicho comportamiento se debe al aumento de la concentración de tensiones alrededor de dichos vacíos, en ese orden, tal y como se observa al comparar los resultados de las probetas A4, A2 y A3, donde todos los vacíos presentan el mismo volumen. Así, las muestras A3 muestran una reducción del alargamiento de aproximadamente un 20% de media con respecto a las muestras A2, mientras que la relación de aspecto aumenta en 2. Por otro lado, las muestras A4 revelan el efecto contrario, con un aumento del 20% del alargamiento y una reducción de la relación de aspecto a la mitad de la definida para las formas esféricas. Los resultados de los pares B2-B3 y C2-C3 reproducen el efecto mencionado, pero la disminución de las elongaciones conseguida se reduce al 15% y al 4%, para cada caso. Así pues, el volumen y la forma de los vacíos tienen efectos distintos sobre el comportamiento mecánico y el fallo del componente, por lo que deben analizarse de forma independiente.

Influencia de la localización de los vacíos en el comportamiento mecánico

En todas las probetas los vacíos provocados de han situado manteniendo la misma distribución espacial. Los tamaños pequeños y formas alargada presentan menos desviaciones de localización y también promueven el retraso del fallo. Las probetas definidas con vacíos elípticos ovoides, especialmente las muestras A3 y B3, presentan los valores más bajos en los indicadores de gap y distancia al borde, así como un mayor grado de porosidad. De acuerdo con esto, estos especímenes alcanzan el fallo antes que otros, mientras que, por ejemplo, las muestras A4 revelan el efecto contrario debido tanto a los vacíos generados deliberadamente como a la reducción en la porosidad. Así, una disminución de estas características gap y distancia al borde, favorece una reducción de la sección resistente, promoviendo la concentración de tensiones y, finalmente, la coalescencia entre vacíos.

Modelizado mediante FEM del ensayo de tracción

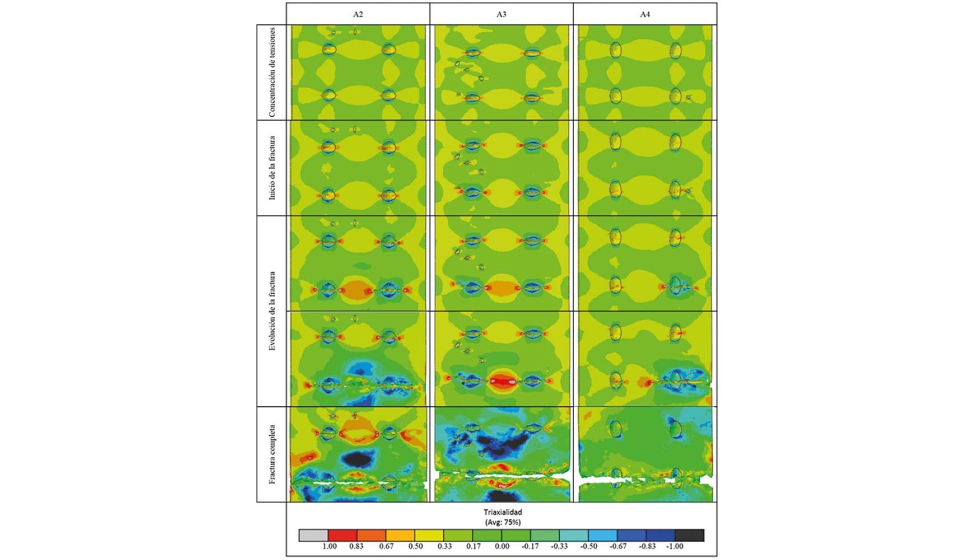

En la figura 6 se muestra la simulación de las muestras A2, A3 y A4, donde se aprecia que la distribución de la tensión alrededor de los vacíos depende principalmente de la dirección de la carga. Como se muestra en la figura 6, cuando las cargas se aplican en dirección vertical, la tensión máxima se localiza alrededor del ecuador de los vacíos, mientras que las tensiones mínimas se generan alrededor de los polos de los vacíos. Este efecto se debe al estado de tensión triaxial producido alrededor de las superficies libres de los vacíos, que aumenta a medida que se incrementa el ángulo entre la normal de la superficie del defecto y la dirección de la carga. Así, el crecimiento se produce desde las superficies del defecto perpendiculares a la carga aplicada (polos de los vacíos casi esféricos o elipsoidales) hasta las superficies paralelas (ecuador de los vacíos generados). Además, la forma de los poros afecta a la distribución de la tensión alrededor de los vacíos. Las geometrías elipsoidales ovoides e irregulares aumentan los valores de tensión, mientras que las formas elipsoidales alargadas los disminuyen. Como consecuencia de la ductilidad del material, cuando las tensiones locales alrededor de los vacíos superan la tensión de fluencia, se produce una deformación plástica, disminuyendo la agudeza de los vacíos y, por tanto, relajando las tensiones. Así, el crecimiento de los vacíos tiende a formas alargadas, reduciéndose las relaciones de aspecto a medida que avanza el ensayo. Por último, el inicio de la fractura se localiza en el ecuador de los vacíos, donde la tensión supera la resistencia última a la tracción del material. El crecimiento de la grieta se ve impulsado por la reducción del área del material, lo que favorece la coalescencia entre los vacíos y, por tanto, el fallo prematuro del componente.

Los resultados obtenidos mediante el análisis FEM basado en XRCT se correlacionan con los resultados experimentales. Tanto en la resistencia última a la tracción como en el alargamiento a la rotura se obtienen errores máximos del 3,36 y el 5,17%, respectivamente. Cabe señalar que los errores del modelo aumentan a medida que aumenta el alargamiento, ya que hay varios factores que afectan al rendimiento de la simulación y a la estimación del fallo, como el comportamiento y la modelización del fallo, la estrategia de mallado y la calidad de la malla. Este efecto se debe posiblemente al hecho de que cuanto más aumenta el alargamiento (cuanto más se retrasa el fallo), menor es la pendiente de la curva Tensión-Deformación, mostrando un crecimiento de la deformación con una tensión casi constante. Además, estas muestras apenas presentan efecto de estricción, lo que complica la predicción del fallo en la simulación, exhibiendo un aumento de errores para esos especímenes. No obstante, la estimación del fallo por simulación es consistente para las repeticiones simples, por lo tanto, la metodología propuesta centrada en el FEM basado en XRCT proporciona resultados fiables para estimar el comportamiento de las probetas en función de la porosidad detectada, sin embargo, debido a los efectos comentados se alcanza un 37,5% de acierto en la predicción del nivel de fractura.

Conclusiones

- De la investigación realizada se pueden extraer las siguientes conclusiones:

- Los vacíos con mayores volúmenes, formas irregulares, mayores relaciones de aspecto y áreas proyectadas en el plano normal, al igual que la reducción del espaciado entre vacíos y la distancia entre bordes, favorecen el fallo más temprano de los componentes.

- En cuanto a las formas de los vacíos, su variación de elipsoide ovoide a elipsoide alargado favorece el retraso del fallo, teniendo en cuenta la dirección de la carga. Este efecto también se muestra para vacíos con la misma forma, pero reduciendo su tamaño.

- El MEF basado en XRCT propuesto proporciona resultados bien establecidos para predecir la resistencia última a la tracción y el alargamiento a la fractura. Con errores máximos del 3,36% y el 5,17%, respectivamente.

- La predicción del nivel de fractura mediante el MEF basado en XRCT demuestra que sólo se obtienen resultados precisos para el 37,5% de las muestras. Posiblemente, la subestimación de los defectos no detectados en las muestras de AlSi10Mg desempeña un papel importante en la predicción del nivel de fractura.

Agradecimientos

- Proyecto PID2020-118478RB-100 (Investigación de una solución para el acabado y control de calidad de componentes aeroespaciales de aluminio fabricados por SLM) financiado por MCIN/AEI/10.13039/501100011033.

- Al Departamento de Desarrollo Económico, Sostenibilidad y Medio Ambiente del Gobierno Vasco por la financiación del proyecto KK-2022/00030 a través de la convocatoria de Proyectos de Investigación Fundamental Colaborativa.

Referencias

[1] Guddati S, Kiran ASK, Leavy M, Ramakrishna S. Recent advancements in additive manufacturing technologies for porous material applications. Int J Adv Manuf Technol 2019;105:193e215. https://doi.org/10.1007/s00170-019- 04116-z.

[2] Lu C, Zhang C, Wen P, Chen F. Mechanical behavior of AleSi10eMg gyroid surface with variable topological parameters fabricated via laser powder bed fusion. J Mater Res Technol 2021;15:5650e61. https://doi.org/10.1016/j.jmrt.2021.11.008.

[3] Yang T, Liu T, Liao W, MacDonald E, Wei H, Zhang C, et al. Laser powder bed fusion of AlSi10Mg: influence of energy intensities on spatter and porosity evolution, microstructure and mechanical properties. J Alloys Compd 2020;849:156300. https://doi.org/10.1016/j.jallcom.2020.156300.

[4] du Plessis A, Yadroitsava I, Yadroitsev I. Effects of defects on mechanical properties in metal additive manufacturing: a review focusing on X-ray tomography insights. Mater Des 2020;187:108385. https://doi.org/10.1016/j.matdes.2019.108385.

[5] Laursen CM, DeJong SA, Dickens SM, Exil AN, Susan DF, Carroll JD. Relationship between ductility and the porosity of additively manufactured AlSi10Mg. Mater Sci Eng 2020;795:139922. https://doi.org/10.1016/j.msea.2020.139922.

[6] Charalampous P, Kostavelis I, Tzovaras D. Non-destructive quality control methods in additive manufacturing: a survey. Rapid Prototyp J 2020;26:777e90. https://doi.org/10.1108/RPJ-08-2019-0224.

[7] Doroszko M, Falkowska A, Seweryn A. Image-based numerical modeling of the tensile deformation behavior and mechanical properties of additive manufactured Tie6Ale4V diamond lattice structures. Mater Sci Eng 2021;818:141362. https://doi.org/10.1016/j.msea.2021.141362.

Proyecto Opticed. ‘Process optimization for zero-defect manufacturing of large parts’

Desde la Universidad del País Vasco – Euskal Herriko Unibertsitatea (UPV/EHU), queremos agradecer al programa de Elkartek del Gobierno Vasco y la SPRI por concederle otro año más ayudas para llevar a cabo investigaciones en el sector de la máquina herramienta. Además, este proyecto, bajo el acrónimo Opticed (No.: KK-2021/00003), está formado por un consorcio de miembros que muestran año tras año el potencial de la Comunidad Autónoma Vasca en el ámbito del I+D+i dentro del sector del mecanizado.

Los miembros del proyecto Opticed son los siguientes: Universidad del País Vasco – Euskal Heriko Unibertsitatea (UPV/EHU), Fundación Tekniker, Ideko, Lortek, Mondragón Unibertsitatea – Mondragón Goi Eskola Politeknikoa, Tecnalia Research and Innvation y Fagor Aotek S. Coop.

El objetivo del proyecto Opticed es investigar el desarrollo de funcionalidades para optimizar el proceso de fabricación por mecanizado con el fin de alcanzar una fabricación con cero defectos. Opticed propone un enfoque integral basado en simulación, monitorización y análisis de datos para optimizar el proceso de fabricación en todas las fases del desarrollo: diseño, introducción en el mercado, ciclo de vida de producción y adaptación a nuevos requerimientos. El objetivo final es que estos usuarios aumenten sus ratios de calidad y fiabilidad, acercándose cada vez más a la fabricación con cero defectos.

El proyecto Opticed centrará su investigación en los procesos de fabricación de grandes componentes, en los que la fabricación con cero defectos adquiere una importancia crítica debido a su elevado coste unitario, sus cortas series y sus repercusiones medioambientales. Para ello, se abordarán de forma integrada cuatro áreas de investigación: el conocimiento fundamental de la influencia de los parámetros básicos del proceso en la calidad del componente, la monitorización del proceso de fabricación y el uso de esta información para controlar los procesos en tiempo real, el control de la calidad de la pieza resultante de los procesos de fabricación estudiados y el uso de los datos registrados durante el proceso de una forma más global, integrándolos con la información relativa a la fase de diseño y control de calidad, con el objetivo de optimizar la producción y optimizar los modelos de simulación, permitiendo mejorar las fases de diseño y control del proceso.

Este enfoque integral se materializará en nuevas funcionalidades que proporcionarán una herramienta fiable, precisa y global para el análisis y optimización de un proceso productivo, considerando todas las variables clave y con capacidad para actuar con la agilidad que requiere cada una de las fases principales de un proceso de fabricación.