Vallcal reconstruye una fresadora Nicolás Correa A30_50 para una empresa del sector aeronáutico

Como empresa dedicada a la venta de suministros industriales y máquinas-herramienta, Vallcal ofrece desde sus instalaciones de Castilla y León, el servicio de reconstrucción de máquina-herramienta, dando garantía a las máquinas reconstruidas mediante su equipo de Servicio Asistencia Técnica dedicado a la reparación, reconstrucción y retrofitting de las marcas representadas. Es el caso del trabajo realizado para una empresa del sector aeronáutico, reconstruyendo una fresadora de bancada fija Nicolás Correa A30_50.

Para reacondicionar la fresadora Nicolás Correa A30_50, los técnicos de Vallcal iniciaron los trabajos a partir de la verificación geométrica/ funcional sobre el conjunto de la máquina. Ello les permite conocer el estado geométrico y posibles desviaciones que se pueden evidenciar a nivel funcional a través de informe técnico.

A continuación, procedieron a desmontar el conjunto/carenado completo de máquina y revisar el enderezado, posibles golpes y abolladuras, antes de acometer los trabajos de granallado y pintura. También se sustituyen los policarbonatos, los tiradores y demás elementos auxiliares del carenado (como rodamientos de guiado, etc.).

Una vez desmontado, se realiza una limpieza integral de la máquina, tanto de las partes exteriores visibles como de las interiores.

Las tareas también suponen el desmontaje del grupo hidráulico, la limpieza de depósito hidráulico, revisión bloques electroválvula, revisión de fugas y rezumes de aceites, sustitución de filtros, racores, latiguillos y demás componentes hidráulicos, así como revisar el estado de la unidad de mantenimiento neumático y en este caso sustituirla.

En cuanto al sistema de taladrina, se procedió a adaptar el depósito de mayor volumen con gestión de control de nivel a través de sistema de boya de nivel y filtraje de taladrina y a la adaptación de una nueva bomba de taladrina al sistema de refrigeración.

Asimismo, se realizó la maniobra completa eléctrica con hardware e implementación de señales al PLC de máquina.

Por otra parte, también se revisó el estado de las cadenas portacables y canalizaciones eléctricas en su conjunto, se instaló un sistema completo de almacén de herramientas A.E.S. y se realizó la adaptación de conjunto a máquina; la maniobra neumática y la eléctrica automatizada. Vallcal también hizo la instalación eléctrica con maniobra e implementación y parametrización de señales a través de PLC.

A continuación, se hizo la verificación geométrica completa sobre los trabajos realizados y las modificaciones ejecutadas y ensayos laser/ ballbar /RTCP sobre la finalización de máquina con aceptación por parte del cliente mediante protocolo de Verificación Geométrica.

Una reconstrucción paso a paso

En cuanto a los trabajos en el eje principal S y el cabezal UDG 2,5º, el trabajo consistió en:

- Verificación del estado del conjunto del cabezal sobre posibles afecciones funcionales; distintas posiciones angulares de giros de los cuerpos del cabezal C/B.

- Sustituir latiguillos / sistemas relacionados a la canalización de la taladrina

- Reparación integral cabezal con la sustitución de elementos deteriorados; rectificado interior cono ISO50, sustitución de juego de rodamientos completos del cabezal, sustitución de anillos dentados, juntas estanqueidad completas del cabezal, pistón/ cilindro amarre de la herramienta.

- Revisión mediante mantenimiento preventivo/ correctivo del motor de transmisión.

- Emisión de informe sobre la reparación efectuada con Servicio Técnico Oficial.

- Sustitución de correa de transmisión/ poleas/ tensores; deterior de todo el conjunto sustitución por elementos nuevos.

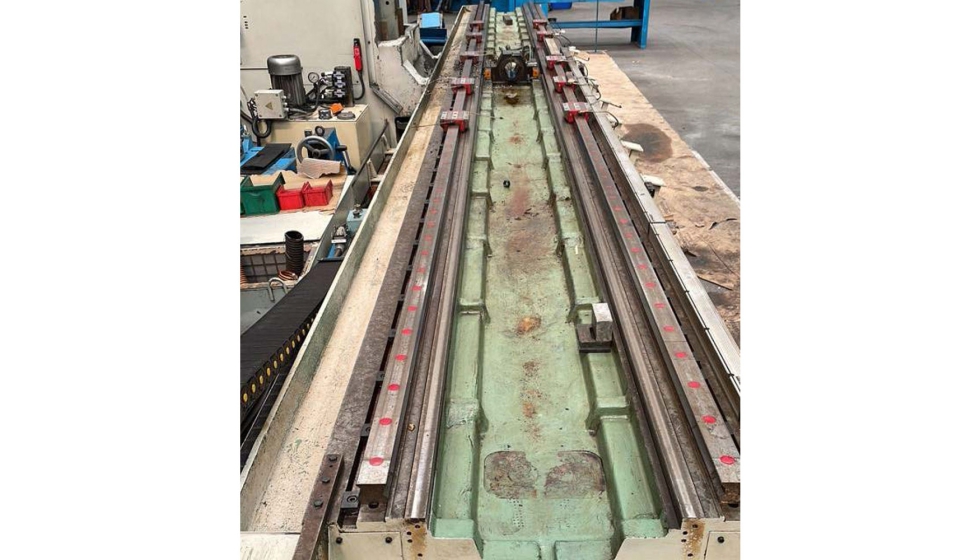

En el eje X, realizaron los trabajos siguientes:

- Desmontar conjunto de mesa del eje X; proceder a realizar del estado de los patines/ guías lineales; realizar la sustitución de los patines del eje X.

- Realizar sustitución de los sistemas de dosificación, tubería y racores de aceite de engrase de guías de manera completa.

- Sustituir fleje regla lida; montaje de fleje nuevo, tensado y verificación completa mediante equipo láser.

- Realizar reparación mediante precarga del husillo del eje X; limpieza, revisión exhaustiva del estado del conjunto tuerca/ husillo, sustitución de bolas de precisión, realizar precarga mediante la sustitución de distanciador.

- Sustitución de los rodamientos de apoyo del husillo.

- Sustitución de las protecciones telescópicas completas.

- Revisión de cableado eléctrico y final de carrera; interruptor caja Balluf.

- Revisión mediante mantenimiento preventivo/ correctivo del motor de transmisión.

- Emisión de informe sobre la reparación efectuada con Servicio Técnico Oficial.

- Sustitución de correa de transmisión y revisión de sistema de poleas.

- Limpieza y pulido de la mesa; zona superior ranuras/ fundición.

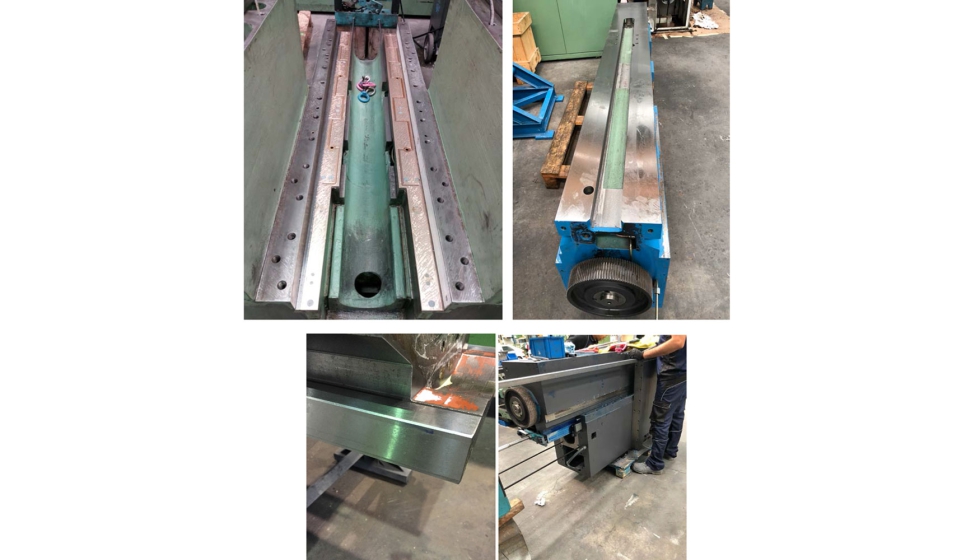

En cuanto al eje Y, se procedió a:

- Realizar revisión del estado del conjunto de fricción del eje Y; desmontar conjunto armazón y carnero, identificar desgaste de bronces/ plásticos de apoyo/ fricción, medición y diagnóstico de medias y estado de láminas templadas de los prismas del carnero.

- Sustitución de plásticos de fricción de las pletinas/ cuñas que conforman el eje Y.

- Rectificado de conjunto base armazón/ carnero mediante el pegado de bronce nuevo.

- Trabajos de ajuste de paralelismo y planitud de los elementos de fricción con la composición de inclinación y geometría de origen de fabricante.

- Realizar sustitución de los sistemas de dosificación, tubería y racores de aceite de engrase de guías.

- Realizar reparación mediante precarga del husillo del eje Y; limpieza, revisión exhaustiva del estado del conjunto tuerca/ husillo, sustitución de bolas de precisión, realizar precarga mediante la sustitución de distanciador.

- Sustitución de los rodamientos de apoyo del husillo.

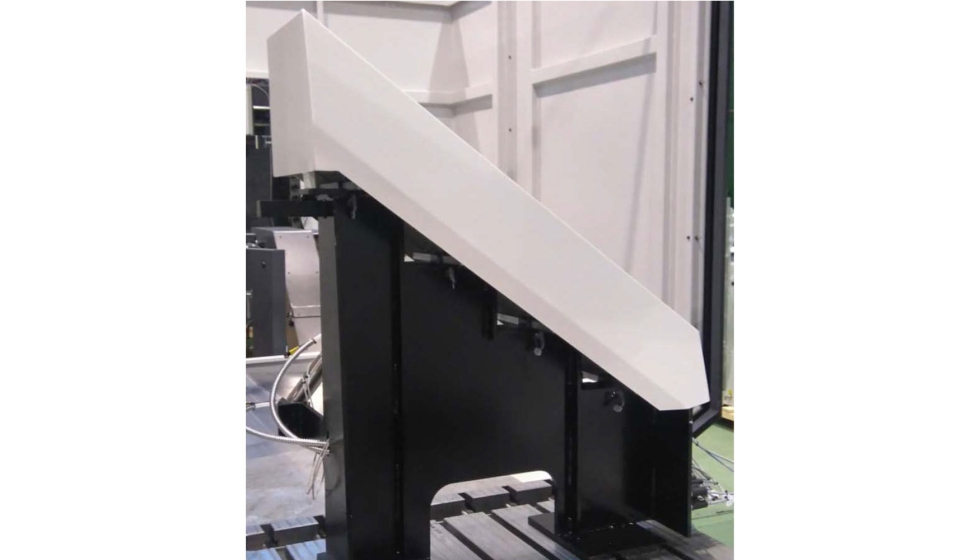

- Sustitución de las protecciones telescópicas/ fuelles.

- Revisión de cableado eléctrico y final de carrera; interruptor caja Balluf.

- Revisión mediante mantenimiento preventivo/ correctivo del motor de transmisión.

- Emisión de informe sobre la reparación efectuada con Servicio Técnico Oficial.

- Sustitución de correa de transmisión y revisión de sistema de poleas.

En el eje Z, los trabajos se basaron en:

- Realizar revisión del estado del conjunto de fricción del eje Z; desmontar conjunto armazón carnero, identificar desgaste de bronces/ plásticos de apoyo/ fricción, medición y diagnóstico de medias y estado general de pletinas y zonas de contacto mecánico.

- Sustitución de plásticos de fricción de las pletinas/ cuñas que conforman el eje Z

- Rectificado de conjunto base armazón/ columna de máquina.

- Trabajos de ajuste de paralelismo y planitud de los elementos de fricción con la composición de inclinación y geometría de origen de fabricante.

- Realizar reparación mediante precarga del husillo del eje Y; limpieza, revisión exhaustiva del estado del conjunto tuerca/ husillo, sustitución de bolas de precisión, realizar precarga mediante la sustitución de distanciador.

- Sustitución de los rodamientos de apoyo del husillo

- Realizar sustitución de los sistemas de dosificación, tubería y racores de aceite de engrase de guías.

- Sustitución de las protecciones telescópicas y bronces de guiado.

- Revisión de cableado eléctrico y final de carrera; interruptor caja Balluf.

- Revisión sistema de compensación movimiento eje vertical; reparación de los cilindros hidráulicos sustituyendo elementos de estanqueidad y vástagos de los cilindros.

- Comprobación del estado de la carga de N² hinchado de la membrana del acumulador hidráulico.

- Revisión mediante mantenimiento preventivo/ correctivo del motor de transmisión.

- Emisión de informe sobre la reparación efectuada con Servicio Técnico Oficial.

- Sustitución de correa de transmisión y revisión de sistema de poleas.

- Sustituir retenes de cilindros de compensación.

En el cuadro eléctrico/ pupitre/ CNC:

- Realizar limpieza completa del cuadro eléctrico.

- Desmontar equipos de potencia y de regulación; realizar limpieza, revisión de sistema de ventilación y verificación general de estado.

- Identificación de elementos eléctricos sobre la propia documentación de máquina; verificar modificaciones, añadidos y cualquier otro detalle que pueda haber sido modificado sobre las condiciones originales de máquina.

- Verificar e identificar bornas, realizar revisión y reapretar conexionado y bornas.

- Realizar limpieza de equipo de refrigerador mural; sustituir filtro y ventiladores.

- Sustituir pulsadores y selectores del pupitre de trabajo.

- Sustituir cable espiral y volante portátil HR510.

- Revisar funcionamiento completo de la máquina; pulsadores, teclados, selectores, etc.

- Sustituir micros de seguridad de carenado.

- Revisar memoria del CNC; borrado de programas restauración de M.P.

- Revisar conexionada comunicación RJ45.

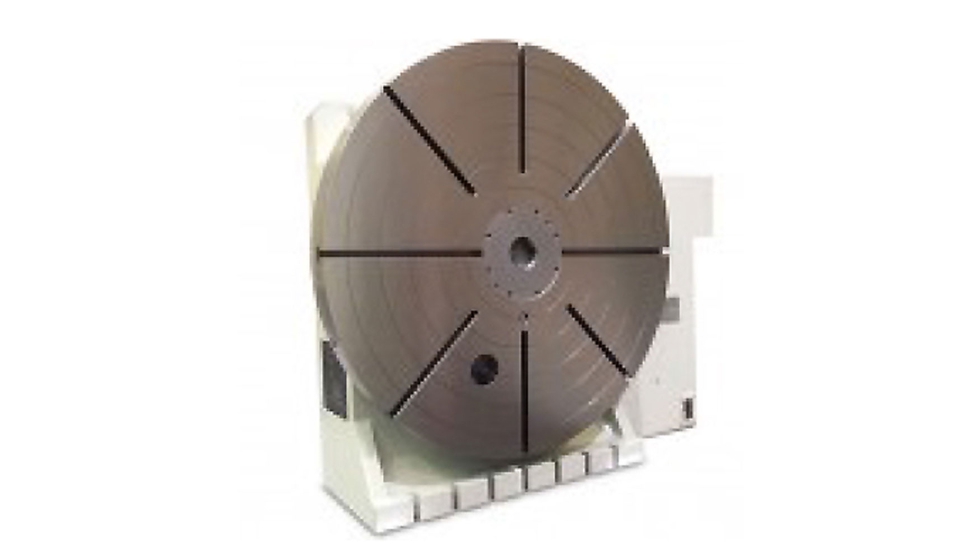

Finalmente, en el plato divisor Spirsin:

- Realizar comprobaciones geométricas y funcionales para poder determinar estado del plato divisor 4 eje.

- Realizar sustitución del encoder de posicionado.

- Realizar mantenimiento preventivo/ correctivo, reajuste del sistema de transmisión corona/ sinfín, sustitución de elementos de transmisión corras/ poleas, sustitución de elementos de estanqueidad retener/ juntas, sustitución de cables de potencia, mando y conectores.

- Realizar conexionado en máquina sobre sistemas de conexión/ desconexión rápida.

- Sustituir cables de alimentación y potencia en la propia máquina.

- Montaje y verificación geométrica/ funcional en máquina.

Protocolo de verificación, láser y Ballbar

- Realización de protocolos de ensayos de geometría y precisión según Norma DIN/ ISO.

- Verificación mediante Laser y Ballbar una vez instalada la máquina en las instalaciones del cliente, los cuales nos pueden determinar errores no detectados por la forma tradicional homologada.

- Dichos elementos solo son utilizados por fabricantes de Máquinas-Herramientas y personal cualificado.