Coembalaje: nuevos enfoques para una mayor eficiencia en packaging High-Mix, Low-Volume (HMLV)

Si el espacio, los recursos o las infraestructuras escasean en una empresa, la gestión de estas actividades por sus propios medios puede resultar demasiado costosa. Por eso, muchos responsables de toma de decisiones deciden subcontratar el reembalado de sus productos a proveedores de servicios especiales. Casi el 90% de los encuestados en un estudio publicado por la Asociación Europea de Coembaladores (Ecpa) afirma en este contexto que pueden ofrecer un servicio completo. Además, de acuerdo con tres cuartas partes de los coembaladores, los requisitos, especialmente en términos de calidad, también se han vuelto mucho más exigentes.

Entonces, ¿qué hay que tener en cuenta en relación con los procesos de coembalaje y la creciente demanda de productos ricos en variantes, pero en pequeñas cantidades individuales (formato High-Mix, Low-Volume o HMLV)? Es fundamental encontrar nuevas estrategias y tecnologías para favorecer los procesos de packaging y coembalaje HMLV.

Análisis de la fabricación ágil: la flexibilidad importa más que nunca

Para abordar el tema, primero merece la pena examinar el comportamiento de los consumidores, que actualmente está experimentando cambios significativos. Estamos pasando de consumidores en masa, a consumidores que toman decisiones individuales, en materia de salud, seguridad o sostenibilidad. A esto hay que añadir una serie de cambios en el formato del embalaje, que conducen a la polarización en el tamaño de los paquetes (en formatos individuales o familiares de gran tamaño), diferentes expositores en las tiendas y banners publicitarios. En este contexto, los modelos de fabricación de HMLV son consecuencia de la creciente diversidad de productos y packaging. Una buena muestra de este proceso en el entorno de packaging está en el reembalaje de productos alimenticios en envases múltiples; por ejemplo, con diferentes barras de chocolate en una sola caja. En este caso, el enfoque no se centra únicamente en el packaging físico y el reembalaje, sino que también se trata de la experiencia en logística y cadena de suministro, la disponibilidad del almacén, la capacidad de aplazar las tareas de packaging, la flexibilidad y la agilidad. Y, sobre todo, en la calidad y en proporcionar la cantidad correcta de los productos correspondientes en el formato adecuado.

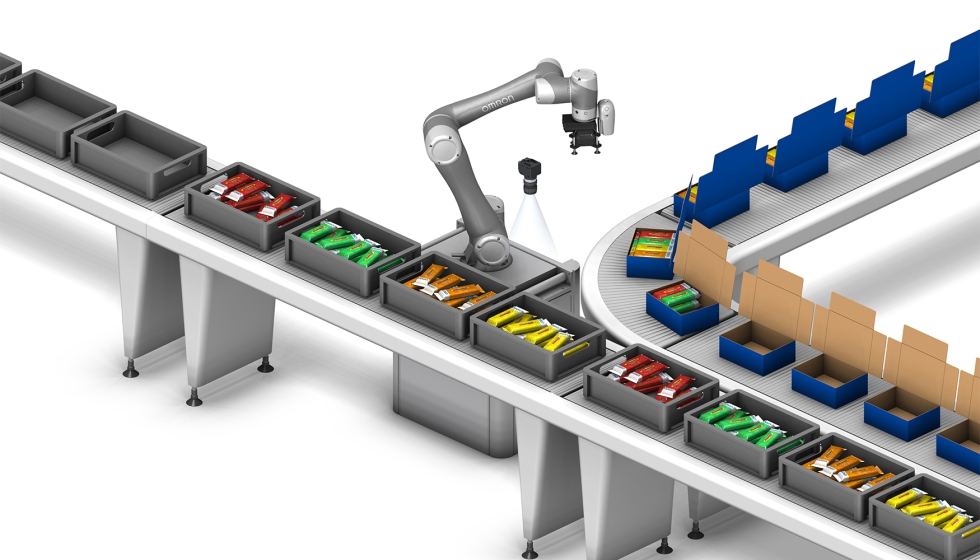

Las soluciones inteligentes de automatización basadas en robots permiten superar la necesidad de mano de obra manual que surge en la producción de HMLV. En estas soluciones se incluyen las tareas de recogida robótica, embalado, paletización, distribución de máquinas e intralogística automatizada y optimizada. La automatización basada en robots proporciona a los proveedores de servicios de coembalaje, e incluso a los propios productores la flexibilidad, productividad y fiabilidad que necesitan para gestionar unos ciclos de vida del producto cada vez más cortos, junto con diseños de paquetes cambiantes, tamaños diferentes y variantes del producto. Estos son los cinco retos más comunes a los que se enfrenta los proveedores y productores a la hora de implementar este tipo de soluciones:

Reto 1: mezcla de productos en packaging secundarios

La mezcla de diferentes productos individuales en un embalaje de cartón presenta algunos retos. En primer lugar, se debe garantizar la integridad y la corrección de estos paquetes múltiples. Los procesos manuales pueden ser muy flexibles, pero pueden afectar a la calidad y no resultan ideales para la repetibilidad. Además, puede resultar difícil encontrar y retener empleados dispuestos a realizar estas tareas. Otro requisito es el transporte de mercancías y consumibles: los productos entrantes que se van a envasar deben procesarse rápidamente, pero el material de packaging también debe estar disponible. Para hacer frente a esto, la tecnología de recogida y colocación para procesos de packaging secundario es la solución ideal.

Para gestionar y mejorar el flujo de mercancías, es necesario contar con una solución que combina una gama completa de diferentes tecnologías de automatización robótica; por ejemplo, un único sistema de packaging con algoritmos integrados, que permiten coordinar las diferentes líneas de producción y optimizar los flujos. No se requieren conocimientos de programación, ya que la interfaz es fácil de entender y utilizar. Con la ayuda de un gestor de recetas, la línea también se puede configurar para varios productos y alternar entre ellos con sólo tocar un botón. Para los usuarios, esto supone una mayor flexibilidad, menos tiempos de inactividad de la máquina, menos carga de trabajo de los empleados y menos costes y complejidades en la línea de reembalado.

Reto 2: reabastecimiento de material en la línea

La reposición óptima de la línea es clave para mejorar la eficacia general del equipo (OEE) y evitar los tiempos de espera en las máquinas. Pero eso no es todo: las actividades manuales implicadas en la realización de estas tareas a menudo no son ergonómicas y pueden plantear problemas de seguridad. Por lo tanto, es imprescindible mejorar la reposición de material en la línea (LSR) y evitar la necesidad de que los operarios realicen estas tareas repetitivas. Por último, pero no por ello menos importante, la automatización del suministro de consumibles reduce el almacenamiento intermedio y los residuos en el área de reembalaje.

Los cobots, tal vez combinados con robots móviles, pueden resolver esta situación mediante la alimentación de material. Estas soluciones robóticas colaborativas permiten mejorar el rendimiento y hacer que los empleados se centren en tareas de valor añadido. El robot recoge los materiales de packaging de una posición y los coloca directamente en la cinta transportadora o en la máquina de packaging, por lo que deja de ser necesario descargar los consumibles manualmente.

Entre los ejemplos de soluciones robóticas implementadas en la línea de producción se incluyen brazos robóticos de ensamblaje de cumplimiento selectivo (Scara), encargados de cargar botellas u otros recipientes, o soluciones robóticas paralelas de alta velocidad utilizadas para alinear y orientar los artículos. Este suministro automatizado de consumibles reduce los costes y el esfuerzo, pero también mejora la consistencia y el rendimiento de la producción. Los empleados están libres de realizar tareas repetitivas y sin sentido y, además, el packaging y las combinaciones de productos se pueden controlar mejor a través de la trazabilidad.

Reto 3: intralogística y almacenamiento intermedio

Por regla general, los procesos básicos, como el flujo de producción en una fábrica, ya están altamente automatizados. Sin embargo, los procesos secundarios, como el suministro de consumibles o la eliminación de residuos, a menudo no tienen automatización. Los empleados siguen transportando o colocando los materiales a mano. Esta actividad manual dificulta la eficiencia y puede provocar errores. Aspectos como el almacenamiento temporal o la ocupación del espacio de producción implican costes significativos, a menudo ocultos, para los responsables de fabricación. Las innovadoras soluciones robóticas pueden ayudar a optimizar el rendimiento y la disponibilidad de los productos necesarios. El transporte y el envío de materiales, por ejemplo, pueden realizarse por medio de robots móviles autónomos.

Las ventajas del transporte automatizado de materiales son obvias: el reabastecimiento automático garantiza la reducción de inventario, la optimización del espacio y la adquisición puntual. Además, se reducen al mínimo los residuos y se aumenta la seguridad. Los palés dejan de ser necesarios a lo largo de la línea y se eliminan los tiempos de espera. A esto se añade la trazabilidad y el control de las existencias, mientras que el movimiento del inventario de lotes pequeños (WIP) está automatizado.

Las soluciones de robots de Omron se basan en robots estacionarios tradicionales, robots colaborativos (cobots), robots móviles autónomos (AMR) o el denominado MoMA (manipulador móvil). Omron Fleet Simulator es, además, el primer simulador de robot móvil del sector para aplicaciones de fabricación. Permite planificar el tráfico y los flujos de trabajo para flotas de robots móviles autónomos para que los usuarios puedan identificar posibles cuellos de botella en una fase temprana y optimizar los flujos de trabajo sin tener que disponer de un robot físico real.

Reto 4: desembalaje y distribución de bienes

Los centros de distribución o de reembalaje tienen que hacer frente a otros retos, como la despaletización y el desembalaje de los cartones, y el transporte de las mercancías que hay que reembalar, pero también tienen que hacer frente a la eliminación de residuos. Además, hay un aumento constante de referencias y escasez de mano de obra cualificada, lo que complica aún más las tareas mencionadas. Una manipulación y un transporte completamente robótico o semiautomático puede ahorrar mucho trabajo. Se pueden utilizar, por ejemplo, robots para descargar palés e inspeccionar las mercancías entrantes. Después, los cartones se pueden cargar en una cinta transportadora o en robots móviles autónomos (AMR) para su posterior transporte.

Los AMR pueden operar como parte de una flota que se desplaza de forma autónoma y ejecuta pedidos basados en un sistema de recogida. Los AMR también pueden identificar obstáculos y evitarlos, así como determinar la ruta óptima y ajustarla si el entorno cambia. Al mismo tiempo, los cobots también pueden abrir cajas a través de procesos de corte automatizados. Aquí, el tamaño de cada caja entrante se determina primero para encontrar automáticamente las líneas de corte programadas. Las cajas se pueden alimentar en una secuencia de tamaño predeterminada o en un orden mixto. Las líneas de packaging se vuelven más flexibles y eficientes mediante el uso de estas soluciones. Esto también contribuye a la mejora de la trazabilidad y la seguridad.

Reto 5: paletización al final de la línea

La paletización no es una tarea adecuada para los trabajadores humanos; es repetitiva, de ciclo alto y, por lo tanto, expone a los trabajadores a dolores musculares y lesiones. Los trabajadores pueden cometer errores, como mezclar productos incorrectos o posiciones erróneas, o que falten cajas en el interior del palé. Para solucionar estos problemas, el mercado exige cada vez más soluciones de paletización fáciles y rápidas de instalar y configurar, y que no requieran una programación robótica compleja.

Las innovadoras soluciones de paletización a final de línea pueden ser de ayuda en este proceso, ya que los cobots simplifican significativamente la paletización. Por ejemplo, la paletización automatizada con robots colaborativos permite a los usuarios configurar rápidamente sus especificaciones de paletización. En comparación con los robots industriales, esta solución ocupa un 50% menos de espacio. No se requieren vallas o jaulas de seguridad, y los operarios pueden trabajar de forma segura en paralelo con el robot y de un modo continuo. Así, los operarios pueden descargar fácilmente un palé completo sin detener el cobot.

Las modernas soluciones de automatización y robótica permiten que las operaciones de packaging y coembalaje se adapten a la fabricación del futuro, ya que proporcionan un equilibrio perfecto entre productividad y facilidad de uso. Hay soluciones disponibles que son escalables verticalmente tanto hacia arriba como hacia abajo, para dar respuesta a la demanda de oscilaciones en la cadena de suministro, y disminuir el coste total gracias a la reducción de aspectos como la ocupación del espacio de planta o el stock intermedio.