hyperMILL: fiabilidad, agilidad y flexibilidad, fundamentales para competir en el sector aeronáutico

Alcanzar el cielo gracias a las mejores herramientas

La industria española está integrada por empresas que se han adaptado a las cambiantes necesidades de sus clientes incorporando tecnología con la que dar respuesta a las crecientes exigencias del mercado. Ante las peticiones habituales (reducción de costes, acortamiento de los plazos de entrega, certificación de los procesos…) contar con las herramientas informáticas adecuadas es una necesidad ineludible. Grupo Aeronáutico Zona Centro (GAZC) es un excelente ejemplo de cómo la unión de un software adecuado, junto a una plantilla experimentada, permiten competir a nivel global en un sector tan selecto como el aeronáutico.

GAZC es el resultado de la unión de cinco empresas que en 1998 decidieron sumar esfuerzos, experiencia, activos y plantillas para poder competir en un sector, el aeronáutico, que por aquellos años finales del siglo XX estaba viviendo la transformación de la industria europea con la creación de Airbus. El nacimiento del consorcio de empresas continentales provocó una cascada de uniones empresariales a todos los niveles, un movimiento necesario para competir en un mercado global. Con el transcurso de los años, Airbus logró superar al otrora dominador de los cielos: Boeing, un hito en el que multitud de proveedores europeos, algunos de ellos españoles, fueron colaboradores necesarios.

En la sede de GAZC, ubicada en Getafe, Madrid, muy cerca de las instalaciones que Airbus tiene en la ciudad madrileña, nos reciben Eduardo Manubens y Alberto Huerta de Mora, Chief Commercial Officer y Production Manager, respectivamente, de la empresa, que cuenta con otro centro productivo en el Parque Tecnológico Aeroespacial de Andalucía, ubicado muy cerca del aeropuerto de Sevilla.

Manubens apunta que, desde su creación, GAZC ha incrementado su facturación desde los seis millones logrados de 1998 a los 65 de 2019 (con una plantilla que hace dos años estaba integrada por 472 empleados). El de 2019 fue el último ejercicio que puede ser calificado de normal, puesto que —como todos sabemos— la pandemia limitó los desplazamientos, particularmente los realizados en avión, provocando una profunda contracción de la actividad en el sector aeronáutico mundial. No obstante, señala el Chief Commercial Officer de GAZC, la demanda de aviones “está volviendo a coger velocidad, en particular la de aviones destinados a trayectos medios”.

La especialización, base del éxito

GAZC está especializada en la fabricación de piezas cilíndricas y cúbicas que se incorporan a las alas y la cola de los aviones ensamblados por sus clientes. Huerta de Mora explica que “de ambos tipos fabricamos desde piezas muy sencillas a muy complejas” y añade que la empresa también elabora cuerpos hidráulicos.

Manubens apunta que “en piezas cúbicas hay un mayor abanico de tipos y materiales. Trabajamos sobre todo con aluminio, titanio, acero y materiales no metálicos. En cuanto al diseño de las piezas, es propiedad de nuestros clientes, que se encargan de su desarrollo. Nosotros, en base a ese diseño y a sus requerimientos técnicos, producimos la pieza, pero siempre siguiendo los requisitos que nos marca cada cliente. Fabricamos piezas tanto para primer equipo como para el ‘aftermarket’, que es un segmento de actividad bastante importante para nuestra empresa, ya que el mantenimiento de los aviones es muy exigente, lo que provoca una rotación de piezas bastante elevada”.

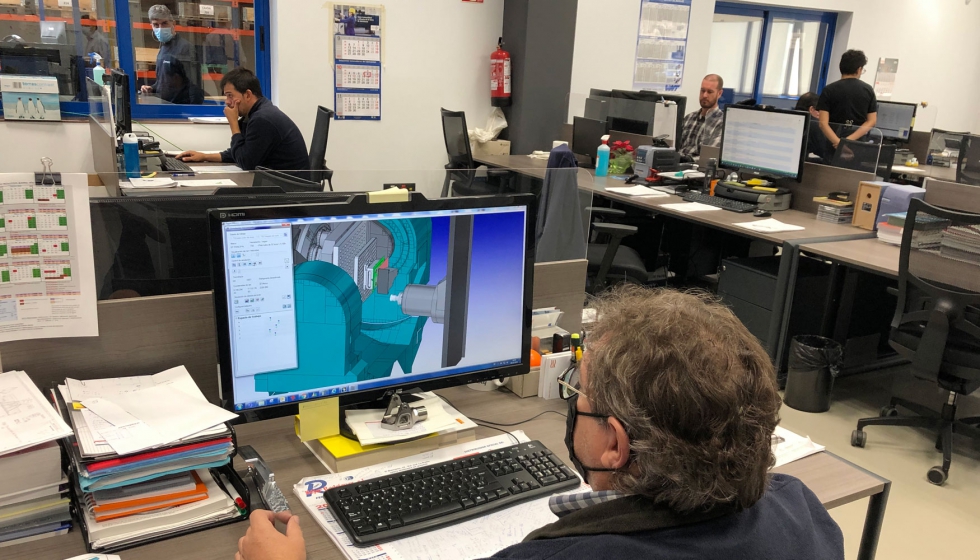

Las exigencias de seguridad de la industria aeronáutica obligan a todos los proveedores a trabajar con una exactitud mayúscula. En este sentido, Manubens remarca que “trabajamos con unas tolerancias muy bajas, condicionadas por la variabilidad térmica y de humedad” que deben superar las aeronaves durante sus vuelos. La exactitud de las piezas se logra, señala Huerta de Mora, “gracias al personal que trabaja en GAZC, tras largos periodos de formación y de adquirir mucha experiencia. Pero por supuesto, es necesario contar con las máquinas y herramientas adecuadas”, en particular las informáticas.

El nivel de exigencia en el sector aeronáutico, fundamentalmente las relacionadas con la seguridad, es elevadísimo, tal y como afirma el Production Manager de GAZC, quien remarca que “cada una de las piezas que se expide a los clientes, cada una de ellas, ha sido probada y verificada para asegurar que no tiene ningún defecto”.

Enorme salto cualitativo

Tal y como sucede con cualquier actividad manufacturera industrial, la aportación de herramientas informáticas es ineludible desde hace lustros. Las posibilidades que ofrece el software permiten dar respuesta a las exigencias de los clientes y hacer frente al creciente número de competidores, algunos de los cuales operan en países con menores costes laborales.

En este sentido, GAZC recurre desde hace siete años al CAM hyperMILL, desarrollado por Open Mind, que permite programar de forma precisa tareas de fresado 2,5D, 3D y de cinco ejes y de fresado-torneado. Desde el principio, las mejorías aportadas por esta herramienta se hicieron evidentes, puesto que “las incidencias relacionadas con las colisiones cayeron un 80%. La fiabilidad que ofrece el sistema es altísima” afirma con satisfacción Huerta de Mora, quien añade que “antes teníamos de forma casi permanente en nuestras instalaciones a un técnico de máquina herramienta y ahora pasan meses sin que lo veamos. Y cuando lo hacemos es por intervenciones preventivas, no por incidencias imprevistas”.

“hyperMILL es una herramienta con la que estamos muy contentos. Es muy buena, flexible y ágil. Y ha convencido a los programadores de la casa. Uno de ellos era reticente al cambio y ahora, cuando le planteamos en broma la posibilidad de volver al anterior software, nos dice que ni se nos ocurra. Nuestros programadores destacan lo sencillo que resulta introducir cambios, mover ejes, manipular las piezas dentro del CAM… Además, valoran muy favorablemente que la programación sea tan intuitiva”, detalla el Production Manager de GAZC.

“Otra enorme ventaja —que además ha mejorado mucho nuestra eficiencia y, por tanto, nuestra rentabilidad— es la rapidez con la que se puede programar el diseño y obtención de una nueva pieza. Antes esta tarea podía llevar entre 30 y 40 horas y ahora nos lleva entre 20 y 25 horas”, concreta Huerta de Mora.

Manubens interviene para señalar que “es muy difícil competir con las tarifas horarias de otros países con costes laborales mucho más bajos que los europeos, lo que nos obliga a mejorar la eficiencia de nuestra actividad para así diluir el impacto de nuestros costes de personal en el precio final de cada pieza. En ese aspecto, la estrategia de mecanizado nos ayuda a mejorar nuestros costes, por lo que la ayuda de hyperMILL es muy importante. Para nosotros es básico producir el mayor tiempo posible de forma automatizada, con ciclos largos de mecanizado y sin intervención humana”.

GAZC está especializada en la fabricación de piezas cilíndricas y cúbicas que se incorporan a las alas y la cola de los aviones ensamblados por sus clientes. Aquí pueden verse piezas terminadas a punto de ser examinadas.

Formación permanente

La propia dinámica de la industria, en continua evolución, hace necesario actualizar de forma continua los conocimientos necesarios para extraer el máximo rendimiento de las herramientas disponibles. Este campo, el formativo, es otro de los puntos fuertes de Open Mind, corroboran tanto Huerta de Mora como Manubens. El primero de ellos declara que “todos los años nuestros programadores reciben formación presencial. Debido a la pandemia, el año pasado no pudimos hacer el curso de forma presencial, pero desde que usamos hyperMILL nuestros programadores han recibido formación centrada en las mejoras y actualizaciones. Además, desde Open Mind nos asesoran sobre las nuevas prestaciones que ofrece el programa. Eso sucedió hace relativamente poco tiempo, cuando Roberto Villoslada”, Sales Manager Iberia en Open Mind Technologies AG, “nos llamó y nos dijo que una nueva prestación del software se ajustaba muy bien a la tipología de piezas que fabricamos. La relación con hyperMILL es tan cercana”, destaca el Production Manager de GAZC, “que nos dejaron utilizar ese software de forma gratuita durante un año”.

Teniendo en cuenta que cada vez es más habitual que los clientes del sector aeronáutico soliciten certificaciones que avalen la calidad de los procesos (registros de capacidad, de tiempos…), disponer de un CAM como el suministrado por Open Mind es una obligación ineludible. Manubens afirma que “la mejora continua forma parte de nuestra cultura empresarial”, entre otras razones porque “no hay ningún proyecto en el que no haya un requerimiento constante de reducción de costes o de tiempos. Esa presión es constante, convivimos con ella a diario”.

Mirar hacia el futuro sin olvidar el pasado

Alberto Huerta de Mora, quien conoce de primera mano la prehistoria de GAZC, puesto que su padre fue uno de los cinco empresarios que se unieron para dar forma a la actual compañía, relata con cierta nostalgia cómo se enfocaba en Getafe y alrededores la actividad manufacturera hace casi tres décadas. La ciudad madrileña, en la que se asentaban factorías de multinacionales como John Deere, Siemens o Telefunken, entre otras, acogía en su territorio a un nutrido grupo de talleres y proveedores en los que la colaboración llegaba a ser habitual.

“Mi padre siempre decía lo siguiente: ‘No tienes competidores, tienes colaboradores’. Hubo momentos en los que alguno de nuestros competidores nos pidió ayuda para realizar alguna pieza, y nosotros también recurrimos a alguno de ellos de forma puntual. Ahora esas cosas no suceden. Esa caballerosidad se ha perdido. Ya no es suficiente con un apretón de manos”.

De cara al futuro, Eduardo Manubens esboza el principal reto de la compañía: “aumentar nuestra presencia internacional. A pesar de que la gran mayoría de nuestros clientes son extranjeros, queremos acentuar aún más nuestra internacionalización”.