Continental apuesta por la fabricación aditiva FDM de Stratasys y por materiales especializados

Continental AG, conocida como uno de los principales fabricantes mundiales de neumáticos, ofrece también una gama de soluciones de movilidad que incluye la producción de piezas para automoción, conectividad, conducción automatizada y servicios de movilidad a través de su división Continental Engineering Services (CES). La rentabilidad y la velocidad son clave para el éxito de sus procesos de fabricación, lo que ha llevado a la empresa a recurrir a la eficacia de la fabricación aditiva.

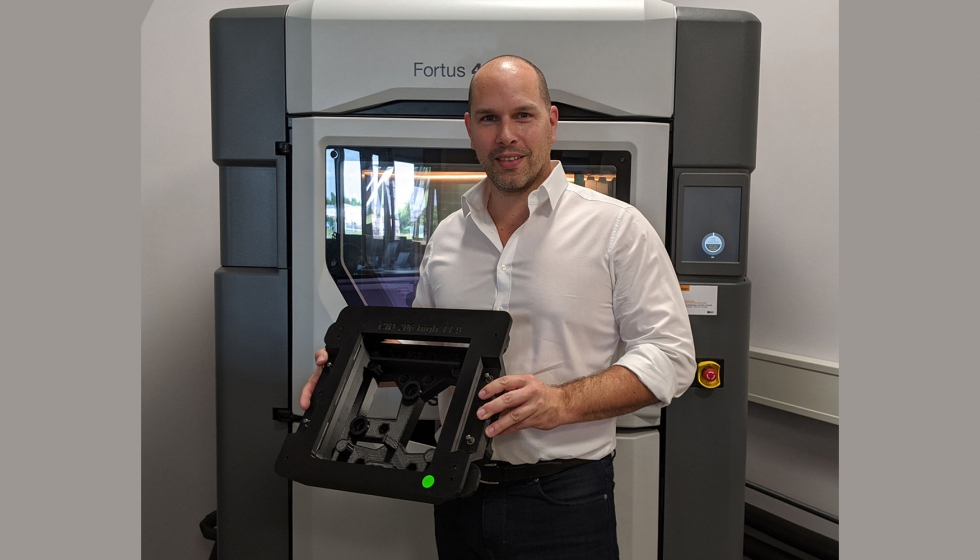

Continental cuenta con su propio Centro de competencia de Fabricación y diseño aditivos (Additive Design and Manufacturing, ADaM), que ofrece una amplia gama de soluciones de producción en serie de ensamblado metálico o plástico, piezas mecánicas y muestras aditivas tanto a clientes internos como externos. En el corazón del Centro de competencia ADaM de Continental se encuentra una impresora 3D Stratasys Fortus 450mc basada en FDM de nivel industrial que fabrica piezas de producción finales, prototipos y, lo más destacable, guías y fijaciones para la maquinaria de la propia línea de producción de la empresa.

Producción de piezas personalizadas con materiales avanzados

“En nuestro Centro de competencia, seleccionamos cuidadosamente las tecnologías de fabricación aditiva en función de sus capacidades de alto rendimiento, para poder abordar una gama de aplicaciones lo más amplia posible”, explica Stefan Kammann, responsable de Muestras y Soluciones mecánicas de Continental Engineering Services. “La Fortus 450mc destaca en nuestra línea, puesto que nos permite acceder a materiales altamente especializados que nos permiten satisfacer los requisitos de las aplicaciones de producción más exigentes en la fábrica. De hecho, es la única de nuestras impresoras 3D capaz de crear piezas de producción conformes con ESD en muy poco tiempo”.

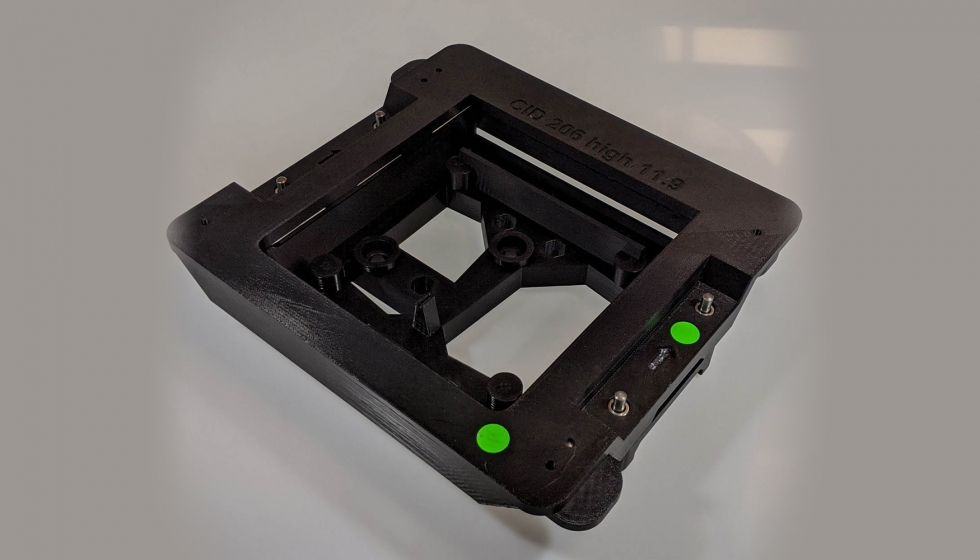

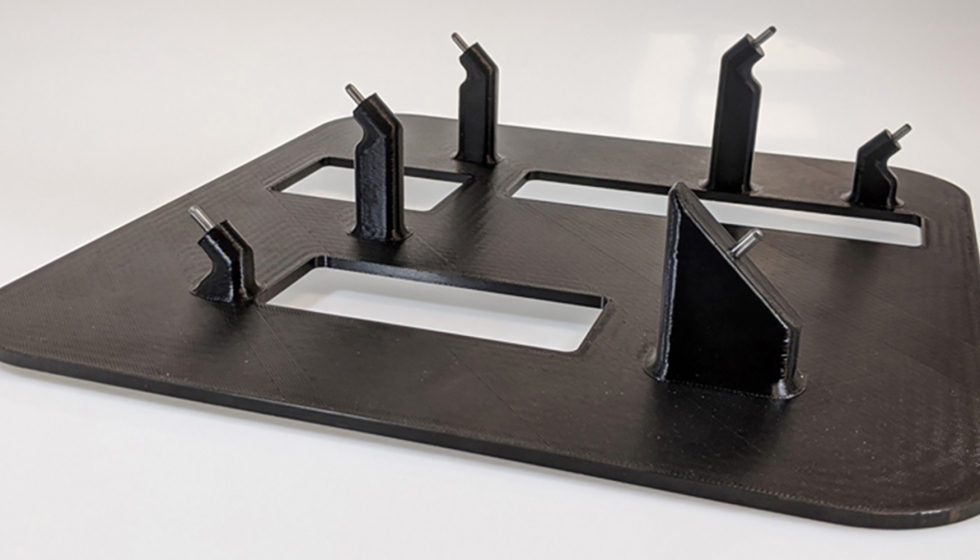

Durante la producción de piezas y soluciones de automoción para clientes, Continental Engineering Services utiliza diversas piezas y componentes electrónicos en su planta de fabricación. En consecuencia, las propiedades disipadoras de estática de las piezas de maquinaria que entran en contacto con componentes electrónicos tienen una importancia fundamental. Este evita descargas de estática que podrían dañar los productos, afectar al rendimiento o incluso provocar una explosión o un incendio. Para las numerosas fijaciones y herramientas que Continental fabrica en sus instalaciones, el material ABS-ESD7 cumple las normas correspondientes sobre descarga electroestática para la manipulación de piezas electrónicas delicadas, al mismo tiempo que ofrece durabilidad y estabilidad.

Una de estas aplicaciones son las pantallas para automoción. “El material ABS-ESD7 de Stratasys nos permite imprimir en 3D la guía de pegado para el montaje de pantallas de automoción, lo que significa que disponemos en la empresa de una solución personalizable rápida, segura y conforme con ESD”, afirma Kammann. “Esto no solo garantiza una producción rápida y continua sino que, además, demuestra cómo buscamos las mejores tecnologías para resolver los retos de fabricación que se nos presentan”.

“Con la Fortus 450mc, podemos fabricar rápidamente piezas y herramientas de producción de repuesto en termoplásticos de alto rendimiento que se comportan igual que lo que cabría esperar de sus equivalentes fabricados a la manera tradicional”, dice Kammann. “Cabe destacar que así se evitan los prolongados tiempos de fabricación asociados a la producción tradicional de herramientas, así como el costoso tiempo de inactividad que implica la espera de las piezas de repuesto. En su lugar, podemos garantizar una producción continua y un tiempo de inactividad breve o inexistente”.

Yann Rageul, responsable de la unidad de negocio de fabricación para EMEA y Asia de Stratasys, comenta: “Mientras el actual clima económico global continúa planteando retos, la fabricación aditiva está desempeñando un papel fundamental en la prestación de eficiencias muy necesarias para las empresas a lo largo del proceso de desarrollo de productos. Al aumentar la variedad de materiales especializados disponibles, los fabricantes pueden satisfacer los requisitos exactos de las aplicaciones de producción tradicional más exigentes y, como resultado, aumentar las ventajas derivadas de la personalización que se introducen en los procesos. Es fantástico observar que empresas como Continental adoptan la fabricación aditiva en sus negocios para superar los retos de producción y garantizar que se mantenga la calidad del servicio a los clientes. Para nuestros clientes y para la mayoría de los negocios actuales, este es un imperativo estratégico”.