Producción en serie automatizada con los sistemas de asistencia para soldadura robotizada

Existen diferentes sistemas de asistencia para la soldadura robotizada centrados en evitar pérdidas de tiempo en los ciclos y en garantizar una calidad perfecta de los cordones. Los sensores desempeñan un papel esencial en esto: Láser, cámaras, e incluso sensores táctiles, detectan si el componente se encuentra en la posición correcta o si hay desviaciones. También se puede definir cómo debe reaccionar el sistema. Sin embargo, este hardware adicional implica, además de altos costes de inversión, un gran esfuerzo durante la instalación y el funcionamiento.

Muchos de estos sistemas, aparte de mejorar la calidad de los cordones, alargan los tiempos de ciclo. Por otro lado, sus contornos obstaculizan la accesibilidad de los componentes. Para hacer frente a estos desafíos, Fronius ofrece una magnífica alternativa. Gracias al control de alta precisión del hilo de soldadura en combinación con la rápida transmisión de datos de la fuente de potencia TPS/i, es posible utilizar el hilo no sólo como material de aporte, sino también como sensor, abriendo así un camino hacia nuevas posibilidades.

Detección de la posición de los bordes y de holguras indeseadas con WireSense

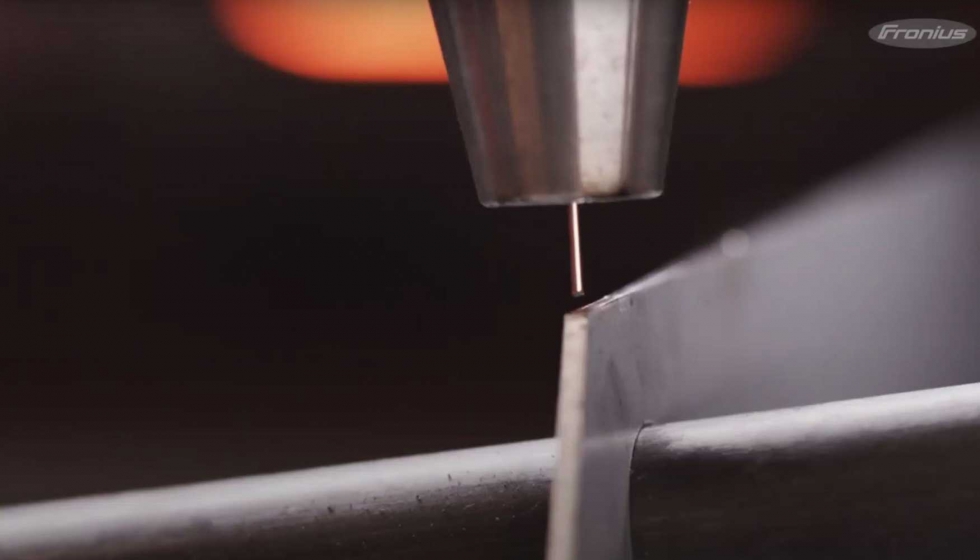

La tecnología patentada WireSense, junto con el sistema de soldadura, permite al robot detectar la posición del borde y cualquier separación entre chapas. Para ello, el hilo de soldadura se convierte en un sensor de altura. Durante el proceso de escaneado, el robot se mueve primero a la posición deseada. El hilo de soldadura, al que se le aplica un voltaje de sensor bajo, escanea el componente con retrocesos del hilo en el rango de cien hercios. Si el hilo toca el componente durante este proceso, se produce un cortocircuito imperceptible que a continuación se interrumpe con el levantamiento del hilo.

La fuente de potencia TPS/i analiza el cambio en la posición del hilo de soldadura originado en el momento del cortocircuito y lo pone a disposición del robot en forma de señal de altura. En combinación con los datos de posición del controlador del robot y un punto de referencia definido al inicio, WireSense permite registrar con precisión cualquier cambio geométrico en el componente. Si dejásemos que el robot se desplazase indefinidamente con WireSense sobre la pieza de trabajo y registrase cada punto, en teoría se podría trazar el contorno completo del componente en 3D.

En la práctica, la aplicación más importante de este sistema sensor es la detección de bordes y alturas, por ejemplo, en el caso de las soldaduras a solape. Previamente, se determina un valor umbral ligeramente por debajo de la altura del borde de la chapa. Si durante el escaneo la fuente de potencia detecta valores que están por encima de este umbral, esto indica que el borde de la chapa se ha detectado y la TPS/i emite inmediatamente una señal digital táctil y el valor de la altura determinado. De esta manera, el robot sabe dónde se encuentra el borde de la chapa y a qué altura está.

Detección de bordes: corrección de la trayectoria del robot

El control del robot puede usar esta señal para almacenar sus datos de posición actuales y después corregir la trayectoria del robot tomando como referencia los valores nominales. De esta manera, se detectan y compensan las imprecisiones de los componentes y el robot realiza la soldadura en el lugar correcto. Es posible detectar espesores de chapa entre 0,5 y 20 mm.

Medición de la altura: una soldadura fiable a pesar de las holguras

Dado que la señal digital táctil también transmite la altura precisa del borde de la chapa, WireSense es capaz de calcular las separaciones entre las chapas. Asumiendo que estas se determinan previamente con precisión, se recurre a diversos programas de soldadura, denominados también ‘Jobs’, almacenados en la TPS/i. Así, el robot puede reaccionar debidamente y realizar la soldadura con los parámetros que se adaptan perfectamente a la dimensión del espacio.

De esta forma, WireSense ofrece una solución para las variaciones de tolerancia en los componentes a soldar y también contrarresta las tolerancias en la tecnología de sujeción. El sistema de asistencia asegura una calidad de cordón fiable, reduce el retrabajo y el desperdicio de componentes hasta en un 100 %, sin necesidad de disponer de un hardware de sensor adicional. Para garantizar un control de alta precisión del hilo, el sistema de soldadura Fronius simplemente tiene que estar equipado con un sistema CMT Ready.

Programación más rápida del robot con TeachMode

Antes de comenzar la soldadura, la trayectoria del robot debe programarse manualmente (conocido como proceso Teach). Durante este proceso, el soldador o programador controla el robot por medio de una consola de programación o teach pendant, escanea el componente y almacena los datos de posición correspondientes. En términos de calidad del cordón de soldadura, es importante que se mantenga una distancia constante entre el componente y la punta de contacto a lo largo de todo el proceso, lo que se denomina stick out. Los sistemas de asistencia también pueden ser muy útiles en este proceso manual que consume mucho tiempo.

La función TeachMode de Fronius evita que el hilo de soldadura se doble cuando éste toca la pieza de trabajo al escanearla, mediante un retroceso del hilo. En cuanto el robot se sitúa por debajo del stick out preestablecido, comienza el retroceso. Al mismo tiempo, una señal óptico-acústica avisa de que se debe alejar la antorcha de soldadura del componente, lo que evita que el usuario tenga que cortar el hilo deformado y volver a medir el stick out. De esta manera, el proceso de programación se agiliza hasta en un 30%.

SeamTracking: seguimiento del cordón durante la soldadura

El sistema de asistencia Fronius SeamTracking es particularmente interesante para la fabricación de vehículos ferroviarios o de construcción. Cuando se sueldan chapas gruesas o cordones largos, el calor generado puede causar deformación o una posición incorrecta de los componentes. Para garantizar que el robot siga soldando en la posición correcta, se requiere un sistema que detecte de forma fiable la posición de la soldadura durante el proceso. Con SeamTracking, esta detección está garantizada en el caso de soldaduras en ángulo y a tope preparadas, sin ningún tipo de hardware de sensor adicional.

Para ello, el robot hace un movimiento de oscilación entre las dos chapas durante el proceso de soldadura. A partir de los valores reales medidos de cada parámetro de soldadura, el robot detecta la posición real de soldadura y las posibles desviaciones. La trayectoria preprogramada se corrige automáticamente y la soldadura se realiza de forma fiable en la posición correcta.

Detección de la posición de soldaduras en ángulo con TouchSense

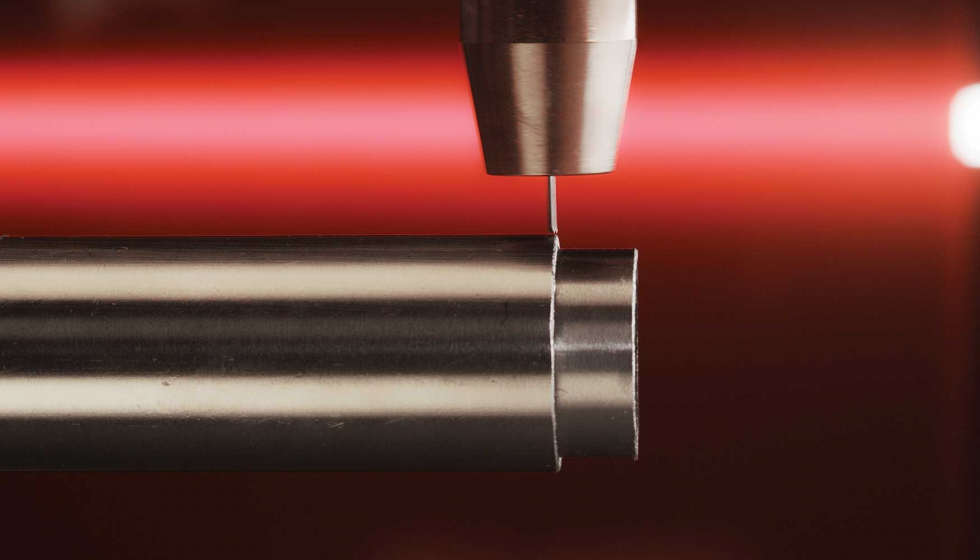

Para compensar las tolerancias de los componentes y de sujeción, el robot puede utilizar TouchSense para comprobar automáticamente la posición de los cordones en ángulo antes de cada soldadura. Para ello, el robot toca las dos chapas con el hilo de soldadura o la tobera de gas, ambos con un voltaje de sensor bajo, al inicio y al final del cordón de soldadura. Así, las señales obtenidas en el cortocircuito pueden utilizarse para determinar el punto de inicio óptimo.

Ahorro de costes con los sistemas de asistencia basados en hilo

En definitiva, los sistemas de asistencia Fronius hacen los procesos de soldadura robotizada más eficientes y fiables. El retrabajo de los componentes y el esfuerzo requerido para la siguiente reprogramación de las trayectorias del robot pueden reducirse significativamente, ya que el robot corrige la trayectoria del cordón de soldadura de forma independiente, reduciendo así los costes de producción. Los sistemas de asistencia Fronius utilizan el hilo de soldadura como sensor y como material de aporte, lo que permite a los usuarios ahorrar costes y tiempo dedicado al mantenimiento del hardware del sensor, y elimina las restricciones en la accesibilidad de los componentes.