Idec y Wehl & Partner reducen el tiempo, coste y residuos asociados al moldeo de composites

Idec, un importante proveedor español de soluciones de material composite para el sector aeroespacial, ha reducido el tiempo, el coste y los residuos de materiales asociados al moldeo de materiales composite tradicional gracias al uso de la fabricación aditiva de Stratasys.

En un proyecto con financiación pública, Idec se propuso alcanzar estos objetivos de eficiencia y para ello estudió las posibilidades de la tecnología de moldeo por transferencia de resina (RTM por sus siglas en inglés). Se centró en las pruebas de un nuevo material composite y su proceso de moldeo para la fabricación de un ala de avión curvada.

Con la colaboración de un proveedor de servicios de prototipado avanzado, Wehl & Partner, Idec superó un reto complicado: sustituir el aluminio en una aplicación de herramientas con corriente eléctrica de por medio. Concretamente, había que producir una herramienta preforma en un material resistente a temperaturas y presiones altas.

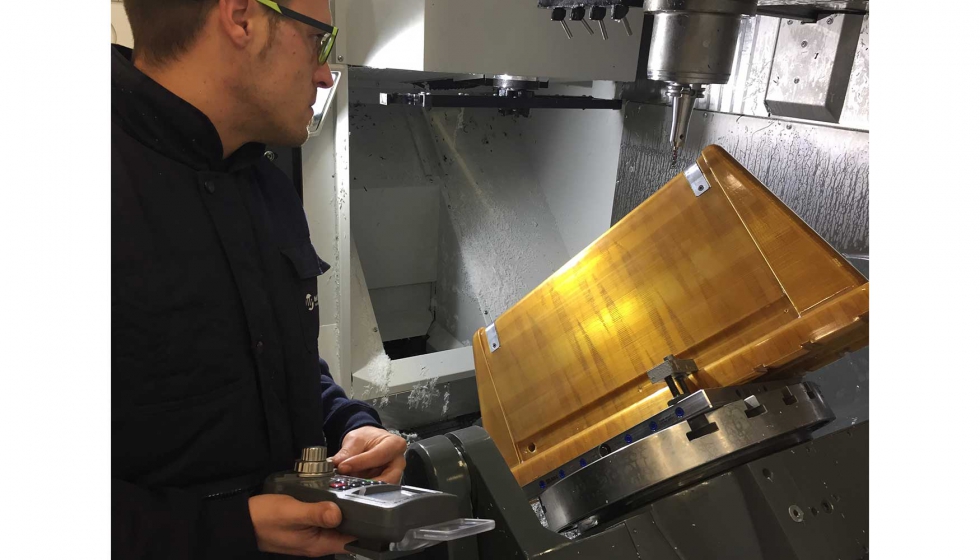

Herramienta fabricada con el sistema de producción Stratasys F900 utilizando la resina Ultem 1010.

Utilizando su sistema de producción F900 de Stratasys, adquirido a través de Pixel Sistemas, un distribuidor español de Stratasys, Wehl & Partner seleccionó la resina Ultem 1010, un material resistente y no conductor, para fabricar una herramienta preforma a gran escala. Las excelentes propiedades de resistencia térmica y química del material le permitieron soportar temperaturas superiores a los 150 °C y también presiones elevadas.

El tiempo necesario para producir la herramienta preforma se redujo de cuatro semanas a 60 horas. Según Diego Calderón, responsable de análisis estructural en Idec, estas propiedades han simplificado el proceso de producción preforma y han contribuido a optimizar la eficacia.

“La fabricación aditiva de Stratasys nos permitió producir la herramienta preforma en tan solo 60 horas. Con el mecanizado por CNC, habríamos tardado cuatro semanas como mínimo en producir este tipo de pieza”, explica. “De hecho, no solo redujimos el tiempo de producción de la herramienta preforma, sino que también aceleramos todo el proceso de moldeo de materiales composite”.

“En efecto, con la resina Ultem 1010 pudimos reducir la fase de calentamiento del material composite de una hora a solo diez minutos haciendo pasar la corriente eléctrica directamente a través de las capas de material composite”. No habríamos podido hacerlo sin la fabricación aditiva FDM de Stratasys”, prosigue Calderón.

Básicamente, el equipo también ha podido ahorrar hasta un 67% de los costes del mecanizado por CNC con aluminio.

Superar un reto inusual

El obstáculo concreto que Idec tenía que solventar para producir el ala del avión era la propia herramienta preforma. Estas herramientas, que están diseñadas para facilitar el proceso de superposición del material composite sobre el molde en una fase posterior y acelerar el proceso de curado, suelen fabricarse en aluminio o resina epoxi. La fibra composite se deposita en la parte superior de la herramienta preforma que se calienta posteriormente para adoptar la forma del molde.

En esta aplicación poco habitual, la complicación era que en vez de calentar la herramienta preforma había que calentar el propio material composite pasando una corriente eléctrica a través de la fibra composite. Por consiguiente, los metales muy conductores como el aluminio no resultaban adecuados ya que impedirían que la corriente pasara eficazmente a través de la fibra.

Según Calderón, los materiales epoxi estándar disponibles en la empresa no eran lo suficientemente resistentes ni lo suficientemente estables como para soportar temperaturas superiores a los 140 °C.

“En este proyecto se necesitaban temperaturas altas de entre 150 y 180 °C para calentar las capas directamente, por lo que la tecnología de fabricación aditiva FDM de Stratasys y el uso de la resina Ultem 1010 eran la opción perfecta”, añade. “Aunque existen resinas epoxi resistentes a temperaturas tan altas, son muy caras y su uso no habría sido viable desde el punto de vista financiero”.

Para IDEC, el uso de la resina Ultem 1010 se ha traducido en una herramienta preforma con propiedades mecánicas perfectas que ha permitido a la empresa utilizarla como parte del proceso RTM. Según Calderón, la preforma es tan sólida que el equipo puede utilizarla durante 25 ciclos como mínimo, algo que sencillamente no es posible con tecnologías epoxi u otras tecnologías de fabricación aditivas y materiales similares.

Con el sistema Stratasys F900 y la resina Ultem 1010 se desarrolló la herramienta en un plazo considerablemente inferior a las cuatro semanas necesarias cuando se emplean métodos de fabricación convencionales