La fabricación aditiva, protagonista del primer centro de mantenimiento ferroviario digital

Siemens Mobility GmbH, que forma parte de Siemens AG, ha abierto su primer centro de mantenimiento ferroviario digital: Siemens Mobility RRX Rail Service Center. Ubicado en Dortmund-Eving, Alemania, el nuevo almacén de mantenimiento ofrece el más alto nivel de digitalización de la industria ferroviaria, con impresión 3D FDM avanzada de Stratasys en el núcleo del almacén de las operaciones de mantenimiento.

Se prevé que en la emblemática instalación de Siemens Mobility, RRX Rail Service Center, entre aproximadamente un centenar de trenes cada mes. Este nivel de rendimiento genera presión en la cadena de suministro y requiere soluciones de fabricación robustas que puedan satisfacer las amplias necesidades de los clientes de forma rápida y rentable. Por consiguiente, la empresa ha invertido en una impresora 3D de producción Stratasys Fortus 450mc para fabricar las piezas y las herramientas a demanda.

Mayor capacidad de respuesta al cliente con soluciones personalizadas

“Se tiene que hacer el mantenimiento de todos los trenes varias veces al año. Como es de suponer, a nuestros clientes les gustaría que este proceso fuera lo más rápido posible, pero esperan el máximo nivel de detalle, seguridad y calidad en el trabajo que realizamos. También debemos tener en cuenta los trabajos imprevistos o de última hora, y si vemos los diferentes modelos de trenes y empresas a los que prestamos servicio, esto requiere muchas soluciones personalizadas. Aquí es donde encaja a la perfección nuestra Fortus 450mc, ya que nos ofrece la capacidad de fabricar con rapidez y de un modo rentable piezas de producción únicas y personalizadas", comenta Kuczmik.

“Con la impresora Fortus 450mc podemos imprimir en 3D piezas de repuesto en cuestión de horas. Las piezas que tardaban seis semanas, ahora se pueden fabricar en 13 horas. En el plazo de una semana, podemos realizar iteraciones y optimizar el diseño para imprimir en 3D una pieza de producción final y personalizada. Gracias a esto hemos podido reducir el tiempo de fabricación de cada pieza hasta en un 95%, lo que ha acelerado significativamente nuestra capacidad de respuesta a los clientes”, afirma Tina Eufinger, Desarrollo de negocio, Fabricación aditiva, división Siemens Mobility.

Mayor flexibilidad en el proceso de fabricación

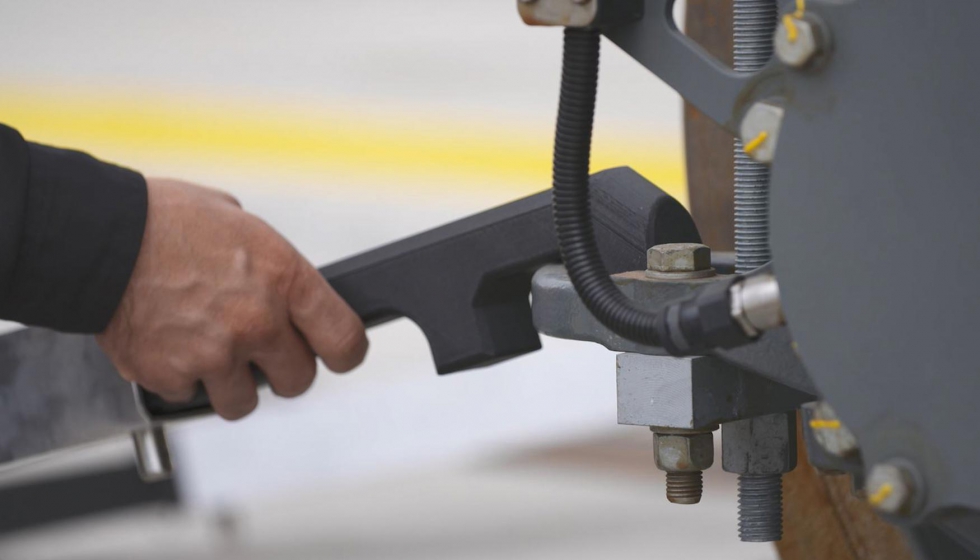

Un ejemplo sería una herramienta de 'conector' fundamental que se utiliza para mantener los bojes del tren (el chasis o la estructura con el conjunto de ruedas). Las herramientas para esta aplicación son muy difíciles de producir mediante métodos convencionales, ya que tienen formas extremadamente complejas y requieren un alto nivel de personalización. Además, los bojes pesan varias toneladas, por lo que se necesitan materiales resistentes y duraderos para soportar grandes fuerzas cuando el vehículo se mueva o frene.

Siemens ahora utiliza su impresora Fortus 450mc para entregar herramientas únicas personalizadas para cada boje en cuestión de horas. Para cumplir con las exigentes características de material, el equipo utiliza material termoplástico de nivel industrial Ultem 9085.

“Los conectores bien fabricados son herramientas esenciales para el mantenimiento eficaz y seguro de los bojes, por lo que encontrar materiales de fabricación aditiva lo suficientemente fuertes como para soportar tales presiones ha sido una acción importante”, explica Kuczmik. “El material Ultem 9085 es resistente, lo que nos permite aprovechar todas las ventajas de la personalización de la impresión 3D y sustituir nuestro método de fabricación tradicional en esta aplicación de herramientas”.

“La capacidad de imprimir en 3D herramientas personalizadas y piezas de repuesto siempre que las necesitamos, sin una cantidad mínima, ha transformado nuestra cadena de suministro. Hemos reducido la dependencia de la subcontratación de herramientas a través de proveedores y el coste por pieza, al mismo tiempo que hemos abierto más fuentes de ingresos al ser capaces de dar servicio a más trabajos de bajo volumen de forma rentable y eficiente”, concluye.