La máquina virtual ayuda a evitar costosos daños

La prevención de colisiones suele requerir bastante tiempo y esfuerzo antes del proceso de mecanizado y disponer de un Sistema de Evitación de Colisiones (CAS) dotado de tecnología avanzada como 3D Virtual Monitor (3DVM) permite librar satisfactoriamente esta batalla diaria.

Pruebas de carga frontal y configuración

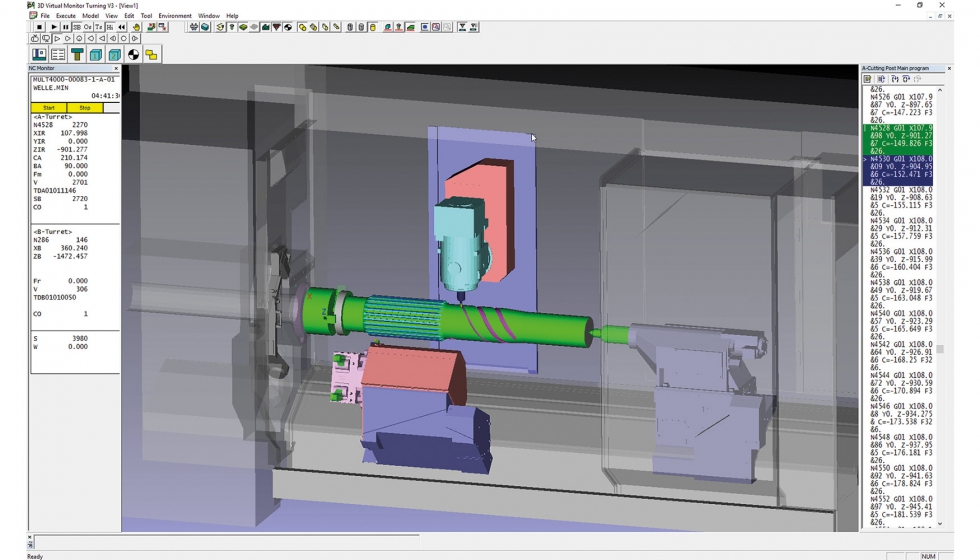

Para evitar tiempos de inactividad innecesarios, los fabricantes necesitan ‘cargar por adelantado’ tantos pasos de producción como sea posible. El 3DVM basado en Windows enlaza la máquina virtual en el PC con el CAS en el control Okuma. El software se utiliza para modelar las configuraciones de la máquina y para simular el proceso de mecanizado antes del primer corte. Después de asegurarse de que el programa puede ejecutarse sin colisiones, se envía a la máquina real, que puede iniciar el proceso sin necesidad de realizar más pruebas o ensayos. De esta manera, los tiempos de preparación pueden reducirse hasta en un 40%. Completar la inspección de pre-mecanizado fuera de línea reduce el tiempo real de monitoreo de la máquina y mejora enormemente la utilización. “Nuestro objetivo es que los operarios puedan centrarse en el mecanizado de piezas, en lugar de preocuparse por la prevención de colisiones”, dice Norbert Rückert, departamento de FA de Okuma Europe GmbH. “La combinación de 3DVM y CAS es capaz de aumentar significativamente la seguridad y la eficiencia antes y durante el proceso de mecanizado”.

El clon digital de la máquina ejecuta simulaciones de alta precisión

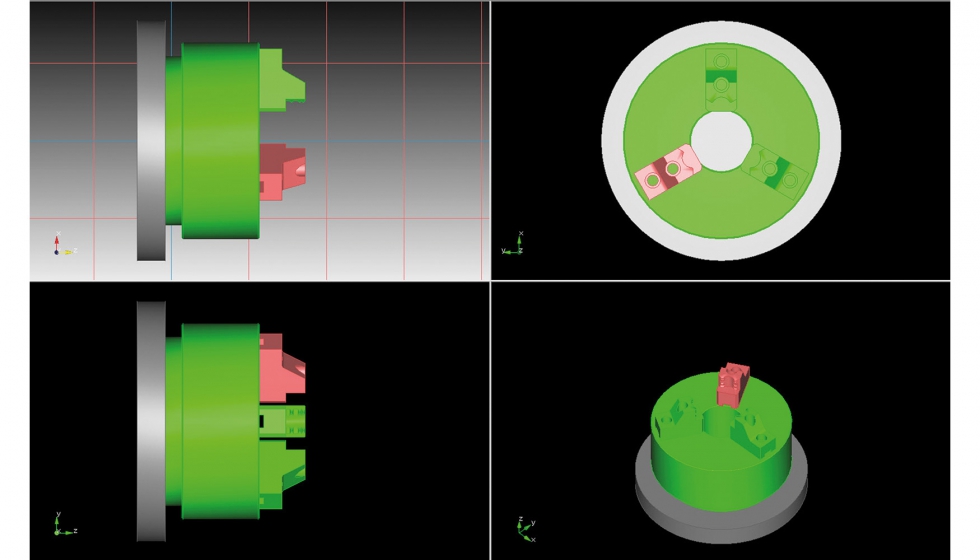

Especialmente en entornos de producción complejos con varias máquinas y robots conectados en el IIoT, la consistencia de los datos es clave. 3D Virtual Monitor simula el código NC actual y utiliza las especificaciones exactas de la máquina Okuma para identificar posibles errores de programación antes del mecanizado para asegurarse de que el programa producirá la pieza deseada de forma segura y precisa. Todos los componentes implicados, como la torreta, el contrapunto, el husillo, los mandriles, las mordazas, el portaherramientas, las herramientas de corte, los insertos y las abrazaderas se recrean con precisión en la simulación digital. Los accesorios estándar así como otros equipos son por defecto. Dado que Okuma proporciona todos los componentes de la máquina herramienta a los accionamientos, motores, encoders, husillos y control CNC, todos los parámetros y datos se reflejan con precisión en la simulación, lo que resulta en una precisión sin precedentes en términos de anticipación y prevención de errores y colisiones. El operario puede estar seguro de que el proceso de mecanizado se desarrollará según lo previsto.

El equipo específico del usuario puede ser implementado mediante la importación de los datos STL correspondientes. Esto hace que la configuración sea lo más fácil y conveniente posible para los operadores. Si no se dispone de datos STL, los mandriles, mordazas, herramientas y materias primas pueden modelarse virtualmente a través de la función Easy Modelling de 3DVM sin tener que importar datos adicionales o especificaciones de terceros.

La interfaz CAM permite una importación de datos rápida y sencilla

3DVM puede derivar los datos de mecanizado ya creados directamente del sistema CAM en formato STL. El esfuerzo por parte del operador se reduce considerablemente sin comprometer la precisión de la simulación. Esto es posible gracias a una interfaz diseñada a medida que se implementó por primera vez en la planta de un cliente utilizando la solución de programación VANC de Magna.

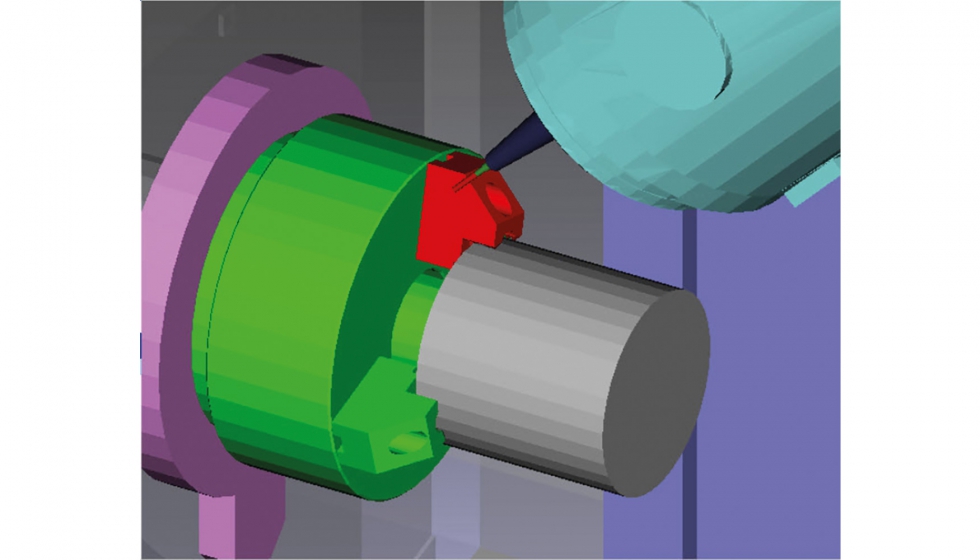

CAS realiza su simulación en tiempo real de la operación antes del proceso de mecanizado real, con poca o ninguna pérdida de tiempo. De esta manera, las interferencias se pronostican a tiempo y el movimiento de la máquina se detiene antes de que pueda producirse una colisión. Para ello, la aplicación comprueba si hay interferencias en los comandos de desplazamiento axial, teniendo en cuenta el punto cero y los valores de compensación de herramienta fijados en el NC. Si se detecta una colisión inminente, el movimiento axial se detiene temporalmente. Esto permite al operador trabajar a toda velocidad sin preocupaciones, maximizando así la productividad. Además, la utilización del husillo mejora considerablemente, ya que no es necesario realizar manualmente un doble control de las posiciones ni reducir la velocidad cada vez que el husillo o la torreta se aproximan a la pieza. Si se produce una parada, los elementos críticos de la configuración se resaltan en rojo en la pantalla para un análisis y solución de problemas rápidos y sencillos.

Mecanizado seguro durante el funcionamiento manual y la puesta en marcha

La operación manual representa el mayor peligro de colisión. CAS y 3DVM ofrecen a los operadores el mayor grado de seguridad posible. Funcionamiento en modo manual, CAS protege a los operadores durante la configuración y permite preparaciones de mecanizado más rápidas. La simulación representa el recorrido manual del carro correctamente en todo momento. Si, por ejemplo, es inminente una colisión del husillo con la mordaza, el mandril se puede girar manualmente en el eje c y la herramienta se puede mover desde la zona de colisión para evitar daños.

Retorno instantáneo de la inversión

CAS es estándar en la serie Multus de Okuma de máquinas multitarea y puede ser reequipado en la mayoría de los otros modelos. La propia Okuma utiliza CAS y 3DVM en sus fábricas inteligentes altamente avanzadas ‘Dream Site’ para maximizar significativamente la eficiencia en la gestión de su cadena de ingeniería. Ambas aplicaciones se han convertido en un medio integral de prevención de colisiones para muchos fabricantes: “Hay clientes que han adoptado la política de la empresa de que ninguna máquina debe funcionar sin CAS”, afirma Rückert. Y por una buena razón: Teniendo en cuenta que una sola colisión puede costar fácilmente varios miles de euros para su reparación, CAS proporciona un retorno de la inversión instantáneo después de la primera colisión que evita.