Los robots colaborativos garantizan procesos “más ergonómicos, más eficientes y más rentables”

Cobots y operarios, ¿un binomio seguro?

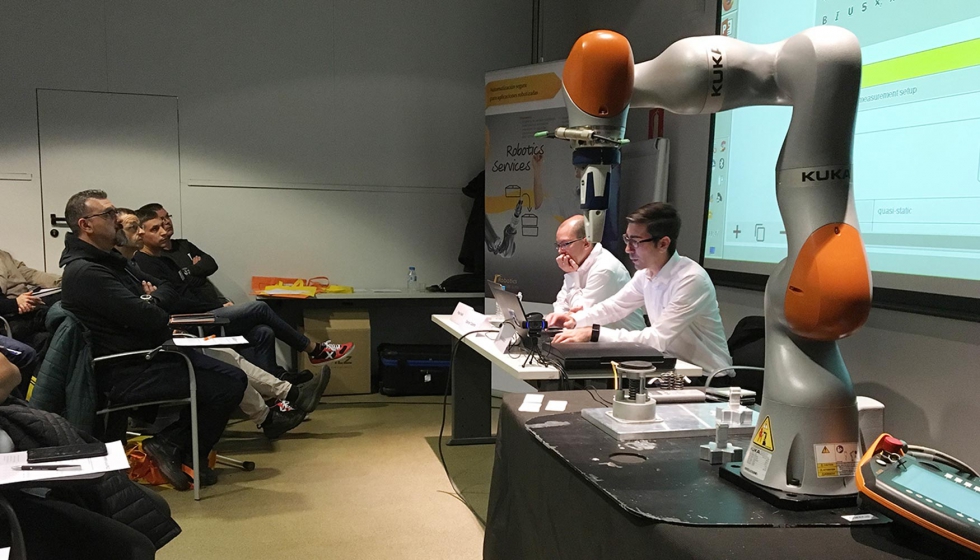

¿Cómo se produce la integración de una aplicación de robótica colaborativa? ¿Qué requisitos debe cumplir para obtener la certificación CE? ¿Cómo se garantiza la seguridad para los operadores? Interempresas tuvo ocasión de hablar con Toni Guasch, de Pilz España y Portugal, y Daniel Cavero, de Kuka Robots Ibérica, para profundizar en estos y otros aspectos determinantes en la convivencia entre hombre y máquina. Ambos expertos en robótica condujeron la Jornada - Caso práctico ‘¿Cómo integrar una aplicación de robótica colaborativa? Normativa y seguridad en HRC’, celebrada los pasados 20 y 21 de noviembre en las instalaciones del centro tecnológico Eurecat en Cerdanyola del Vallès (Barcelona).

Los robots colaborativos o cobots están ideados para la colaboración con las personas, mientras que los robots industriales no. Por tanto, en cuanto a seguridad se refiere, la principal característica que diferencia a unos de otros es la limitación de fuerza y potencia que integran. Esto sin olvidar, explica Toni Guasch, Robotics Development Expert de Pilz España y Portugal, otras medidas conocidas como medidas pasivas y activas de reducción del riesgo, las cuales reducen el peligro en caso de impacto con el operario. “De las pasivas, destacan algunas como las estructuras homogéneas, los ejes redondeados y sin puntos de cizallamiento ni bordes cortantes o punzantes, o la utilización de materiales flexibles o absorbentes; y de las activas, encontraríamos las funciones certificadas de limitación de fuerza, velocidad, torque, limitación de espacio, etc. Estas medidas hacen que los cobots puedan utilizarse para tareas de colaboración con las personas, bajo ciertas condiciones”, sostiene.

En el caso del modelo LBR iiwa de Kuka, empleado para las demostraciones en la jornada, no se debe sobrepasar, entre herramienta y pieza, la capacidad de carga del robot (según el modelo, 7 ó 14 kg). Es necesario también que la herramienta seleccionada esté preparada para trabajar en colaboración con el humano. La seguridad no solo depende del robot, sino también de todos los elementos que forman parte de la celda robotizada. “En muchas ocasiones la herramienta deberá estar equipada con una carcasa colaborativa sin bordes y con un diseño redondeado para que el operador esté protegido contra lesiones en todo momento”, puntualiza Daniel Cavero, director del departamento de Soporte Técnico a Ventas de Kuka Robots Ibérica.

Entonces, ¿son seguros los robots colaborativos? “Sí, los cobots son seguros. Aunque quizás sería más apropiado responder que lo son si se realiza una integración correcta de los cobots para que las aplicaciones que los utilizan sean seguras”, afirma en este sentido Cavero. La celda robotizada que incorpora un cobot será segura si éste se ha programado y configurado de forma segura, si se ha llevado a cabo una evaluación de riesgos en el entorno de trabajo y se han eliminado o reducido a niveles aceptables los peligros detectados, etc. “No solo se deben valorar riesgos asociados al robot, sino también a la herramienta que utiliza, a la pieza que manipula, al espacio de trabajo y a la interacción que existirá con los humanos”, añade.

Por su parte, Guasch también sostiene que los cobots están preparados para ser seguros en aplicaciones colaborativas con personas, pero éstas se deben hacer seguras mediante la evaluación de riesgos, la validación y el uso de las funciones de seguridad certificadas que integran los cobots. “Cada aplicación es distinta y comporta diferentes peligros, y de ahí la importancia de contar con un buen partner que realice el diseño, integración y el proceso de certificación CE con garantías de cumplimiento los estándares y la seguridad de la célula”, apunta el experto en desarrollo de robótica de Pilz.

Una apuesta por la seguridad

El cobot LBR iiwa de Kuka incorpora un amplio abanico de funciones de seguridad, como detección segura de colisión y fuerza, velocidad segura y espacios seguros de supervisión del cobot, etc. Además, el envolvente mecánico del LBR iiwa está fabricado completamente de aluminio. Esto reduce el peso y aumenta la seguridad. Por otro lado, gracias a su diseño aerodinámico sin bordes, el LBR iiwa también elimina todos los riesgos de atrapamiento entre ejes y de cizallamiento. Tal y como explica Cavero, el LBR iiwa y todas sus funciones de seguridad incorporadas cumplen los requisitos de seguridad funcional según DIN EN 62061 hasta SIL 2 y EN ISO 13849 hasta PLd y Categoría 3.

Estos modelos cuentan con sensores de par integrados en los siete ejes, implementados con tecnología segura. Responden a la más mínima de las fuerzas externas y permiten una protección de colisión segura. “En caso de contacto inesperado, el LBR iiwa reduce su velocidad en un instante, limitando así su energía cinética a un nivel que impide las lesiones”, asegura el director del departamento de Soporte Técnico a Ventas de Kuka Robots Ibérica.

Un alumno de gran capacidad sensitiva y de aprendizaje

Los cobots LBR iiwa de Kuka pueden moverse, sentir y colaborar de forma autónoma directamente con los humanos. “Nunca antes los seres humanos y las máquinas habían podido cooperar de manera tan directa y sin fisuras”, asegura Cavero. Estos cobots destacan por su gran capacidad de aprendizaje mientras interacciona de forma sencilla con el operario con quien comparte el espacio de trabajo. “Tan solo debes mostrarle las posiciones deseadas y el cobot memorizará las coordenadas. Puede ser interrumpido en cualquier momento y controlado a través de gestos de contacto simples. El cobot entenderá nuestras intenciones, memorizará nuevos puntos y trayectorias y los reproducirá de forma precisa y flexible”, apunta el director del departamento de Soporte Técnico a Ventas de Kuka Robots Ibérica.

Por otro lado, el LBR iiwa es capaz de detectar rápidamente contornos de piezas y actuar sobre ellos con la fuerza regulada. De la misma manera puede buscar y encontrar la posición de montaje correcta de forma rápida y precisa, todo gracias a “un nivel de sensibilidad sin comparación en el mercado”.

La normativa y el cambio de paradigma

La principal norma que garantiza el cumplimiento de las regulaciones aplicables de los cobots es la misma que regula la robótica industrial: la serie UNE-EN ISO 10218 ‘Robots and Robotic devices’. Además, existe la especificación técnica publicada en febrero de 2016 ISO/TS 15066 ‘Collaborative robots’. No obstante, explica Guasch, los comités técnicos están trabajando en una nueva versión de la serie UNE-EN ISO 10218 —la cual ya integrará los requerimientos de ISO/TS 15066 y será publicada sobre el año 2020—, así como en la regulación de las otras líneas de la robótica que están surgiendo: robots móviles, robots de servicio o de asistencia a personas, robots para entornos médicos…

Para Guasch, la normativa se ajusta a las necesidades reales en materia de seguridad, aunque, puntualiza, existe mucho debate en relación a los valores límite de fuerza y presión que establece la especificación técnica ISO/TS 15066. “Es de esperar que estos valores puedan sufrir futuras modificaciones cuando se realicen más estudios”, afirma.

Guasch destaca el cambio de paradigma que la robótica colaborativa implica en la industria. “Hasta ahora, según la directiva de máquinas 2006/42/CE, los operarios nunca podían tener acceso a partes móviles que pudieran suponer un peligro y se les debía separar y proteger de éstas. Ahora pasamos a tener un robot junto a la herramienta y la pieza trabajando a nuestro lado, con el correspondiente riesgo de impacto en cualquier parte del cuerpo. Por tanto, es necesario realizar este cambio con cautela, garantizando siempre la seguridad del operario por encima de los requerimientos de producción o de implantación de nuevas tecnologías”, sostiene.

Para el experto en desarrollo de robótica de Pilz, es necesario el avance tecnológico en la industria, pero éste debe estar regulado y debe ser seguro. “De lo contrario, si empezamos a tener accidentes graves y desconfianza con la seguridad de los robots colaborativos, los usuarios de los mismos se negarán a trabajar con ellos y poco a poco nos veríamos obligados a prescindir de esta línea de avances tecnológicos”, añade.

La evaluación de los riesgos en HRC

El proceso de evaluación de riesgos de una célula Human Robot Collaboration (HRC) es muy similar al que se aplica en un robot industrial, ya que se centra en identificar, evaluar y reducir todos los riesgos presentes en la máquina, en vistas al cumplimiento de la directiva de máquinas 2006/42/CE y el marcado CE. Sin embargo, puntualiza Guasch, en las evaluaciones de riesgos de robots colaborativos, se debe entrar en mayor grado de profundidad en detalles que antes con los robots industriales no se evaluaban, como peligros relativos a la herramienta y a la pieza de trabajo. Del mismo modo, se deben analizar todos los posibles impactos y atrapamientos entre robot y estructuras fijas, en base a la zona del cuerpo humano a la cual afectan, y considerar los valores límite de fuerza y presión para cada región.

El resultado de la evaluación de riesgos, explica Guasch, es lo que determina las medidas de seguridad necesarias a implementar. En algunos casos, el uso de las funciones de seguridad certificadas que integran los cobots ya es suficiente, pero en otros casos se requiere del uso de componentes de seguridad externos para garantizar la protección del operario. “El factor clave que lo determina es el cumplimiento de los valores límite de fuerza y presión en cada posible impacto y los peligros relativos a la herramienta y a la pieza de trabajo”, añade.

Soluciones Pilz para la aplicación de cobots

Pilz España y Portugal lleva ya más de 4 años aplicando la versión ‘draft’ de la norma ISO/TS 15066 en Proyectos de I+D de la UE centrados en HRC. Sobre esta experiencia y el know-how propio de la marca, se ha creado un departamento y área de servicios específico para las aplicaciones de Human Robot Collaboration.

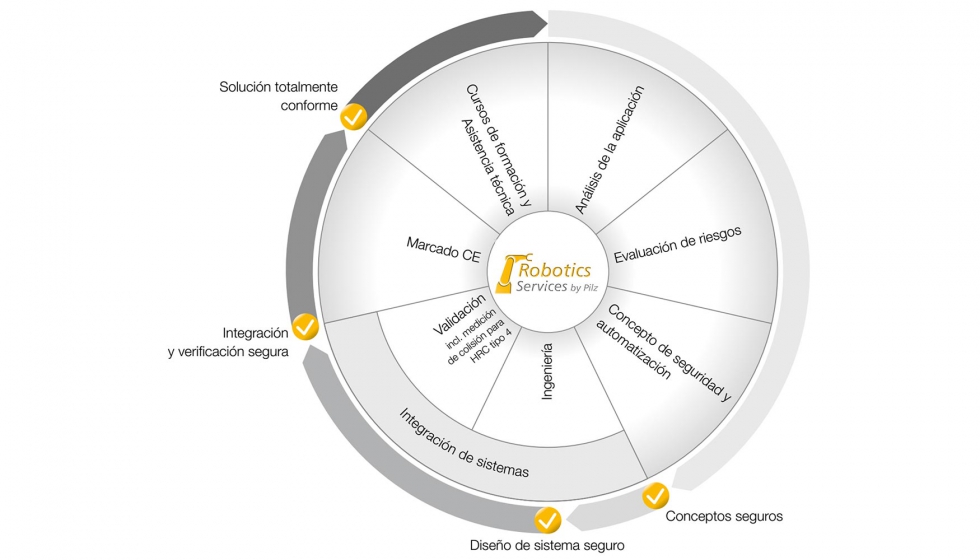

“En la empresa ofrecemos desde el diseño de la célula hasta la validación final, y realizamos servicios tanto de consultoría y certificación CE como proyectos completos ‘llave en mano’, englobando ingeniería, integración y certificación CE. Además, también aportamos formación específica de las principales directivas Europeas y normas armonizadas”, asegura Guasch.

“Nuestros servicios se engloban en el siguiente círculo, basado en los requerimientos para hacer un marcado CE a una célula colaborativa. En el caso de los proyectos completos, presentan la ventaja principal de englobar en un mismo proyecto Seguridad y Proceso, partes que se ejecutan de manera conjunta y sincronizada, en lugar de intentar cumplir la seguridad cuando la máquina ya está diseñada y en producción. Esta segunda situación es muy común en la industria, y comporta muchas paradas de máquina por no conformidades, modificaciones de diseño y sistema de mando a posteriori de la fabricación y puesta en marcha”, concluye.

El mejor aliado del operario

Con los cobots es posible automatizar tareas de montaje complejas y delicadas para las que hasta ahora era imposible emplear un robot. Así, se abren nuevas posibilidades en aplicaciones como la manipulación, medición, pruebas y control, operaciones de embalaje y preparación de envíos, aplicación de pegamento y sellantes u otros tipos de revestimiento, mecanizado mecánico, atornillado, fijación, inserción, etc. De entre sus aplicaciones destacan las industrias electrónica, plástico, caucho, industria farmacéutica, alimentos y bebidas.

El LBR iiwa de Kuka es capaz de manipular piezas sensibles de forma segura y ensamblarlas ejerciendo exactamente la fuerza adecuada, evitando así rechazos o colisiones costosas. También puede trazar y procesar superficies irregulares sin la necesidad de programar el camino con precisión o posicionar las piezas de trabajo de forma exacta. El robot sigue de forma sensible y autónoma el contorno sin penetrar superficies ni perder contacto. El LBR iiwa, apunta Cavero, compensa automáticamente las irregularidades en la pieza de trabajo. Además, se logra un mejor tiempo de ciclo porque el movimiento hasta el punto de contacto se puede llevar a cabo a una velocidad mayor que con los robots industriales convencionales.

El futuro de los cobots

Los alcances y la capacidad de carga son aún limitados. Además, apunta Cavero, las precauciones de seguridad pueden dar como resultado velocidades de operación reducidas o paradas múltiples si se detecta de forma frecuente un ser humano en la celda de trabajo. Sin embargo, los robots colaborativos han llegado para quedarse y, en un futuro no muy lejano, incrementarán sus capacidades y sus aplicaciones, y serán unos habituales en nuestras fábricas.

El entorno de fabricación actual, con una diversidad cada vez mayor de productos y variantes, requiere de la máxima flexibilidad y adaptabilidad. Además, explica el experto de Kuka, el fenómeno del envejecimiento de la fuerza laboral hace que sea necesario encontrar nuevas respuestas en el campo de la automatización. “Los robots colaborativos están sentando las bases para procesos de producción innovadores y de futuro, más ergonómicos, más eficientes y más rentables”, concluye.