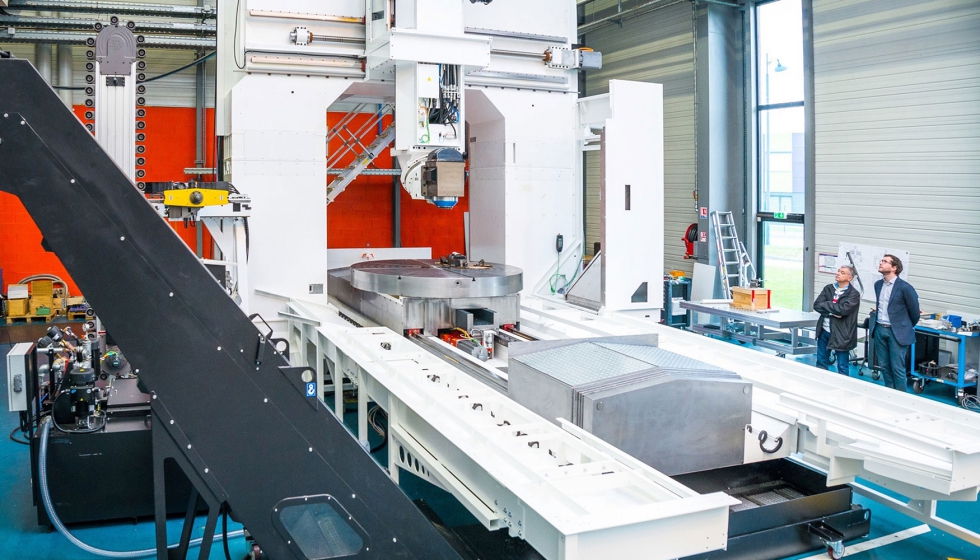

La línea de montaje de Huron en Eschau, Francia, deja atrás la sabiduría tradicional con Redex

La serie MU de Huron de máquinas fresadoras de cabezal universal ha sido sustituida por las máquinas de última generación de cinco ejes de alta precisión. La facilidad de manejo de la serie MU explica fácilmente la razón por la cual ha sido una sólida favorita en décadas recientes, sin olvidar la rigidez extrema de sus cuerpos y, como consecuencia, la alta frecuencia natural resultante. “Nuestros cuerpos, optimizados por cálculos estructurales, han demostrado ampliamente su extraordinaria calidad en condiciones reales”, explica Jean-François Killian, director de I+D de Huron y de los departamentos de ingeniería y diseño.

Huron suministra máquinas a industrias de tecnología puntera de sectores como el aeronáutico, espacial, defensa y moldeado de precisión. A la hora de elaborar el diseño global de cada máquina lo principal es tener en cuenta las herramientas utilizadas y las fuerzas a las que están sujetas durante el mecanizado. “Las empresas de este sector aprecian especialmente los acabados de superficie y la precisión del mecanizado que se puede obtener con nuestras máquinas, en concreto si se utilizan para trabajar metales duros”, comenta Jean-François Killian. Mencionó la fabricación de piezas de Inconel o titanio, dos puntos de referencia.En cuanto a las dimensiones de pieza, las máquinas de cinco ejes de Huron pueden trabajar tanto instrumentos pequeños de precisión y prótesis médicas como grandes moldes y piezas estructurales de aeronaves.

Cuando Huron decidió ampliar su oferta añadiendo nuevas soluciones de accionamiento para sustituir u ofrecer alternativas a las tecnologías habituales, se celebró una reunión con Redex. “Ya sabíamos que Redex es un fabricante que cuenta con una alta reputación en la fabricación de productos de alta tecnología con una precisión sobresaliente”, explica el directivo. “Pero al echar un vistazo más detallado a su producto se aprecia con rotundidad que tienen un diseño extraordinario." Las primeras conversaciones entre Huron y Redex confirmaron que ésta era capaz de suministrar soluciones modulares listas para usar y que se adaptan perfectamente a las aplicaciones más exigentes de máquina-herramienta. “Nuestra experiencia nos dice que trabajar con Redex reduce el riesgo a su mínima expresión”, afirma.

Tras iniciar el primer proyecto, Philippe Le Floc’h, Account Manager de Redex para Francia y Bélgica, estableció estrechas relaciones laborales con los ingenieros de Huron. El objetivo inicial, como es habitual en aplicaciones de este tipo, fue identificar claramente los parámetros estratégicos. “Inmediatamente fuimos capaces de concretar todos los detalles de los requisitos”, explica Floc’h. “Tras eso, fue responsabilidad de Redex proponer tamaños, opciones, y métodos de instalación y ajuste”.

Redex envió incluso un técnico de campo con gran experiencia para participar de forma activa en el montaje inicial y las pruebas. “El nivel de conversaciones técnicas que hemos mantenido con Redex es exactamente el mismo que tuvimos hace mucho tiempo con proveedores de motores, accionamientos y sistemas de medición lineal", dice Jean-François Killian. “Al igual que con Redex, siempre hemos elegido trabajar con compañías líderes mundiales en su campo que nos permite disponer de acceso directo a los mejores especialistas del sector”.

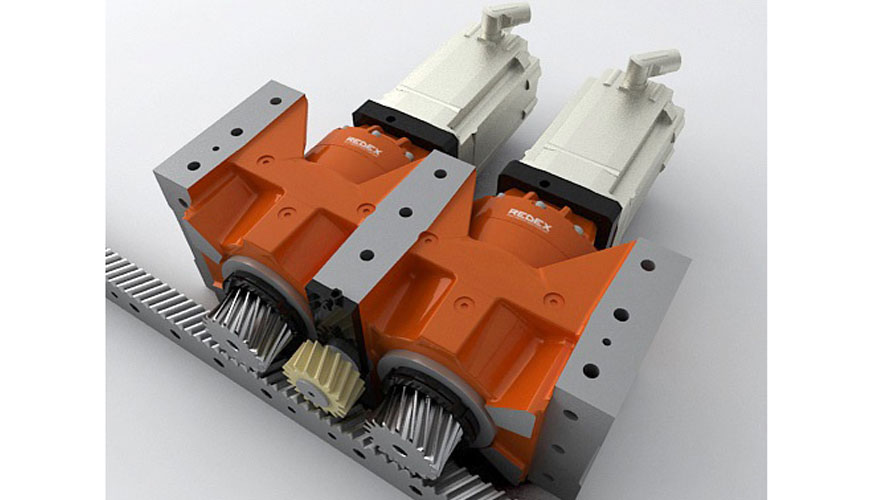

En aras de la seguridad, la compañía eligió equipar las primeras máquinas con sistemas de accionamiento de precarga mecánica, patente de Redex, con objeto de simplificar al máximo la integración mecánica y, sobre todo, de evitar tener que cambiar el número de ejes gestionados por el control numérico. Otros criterios tenidos en cuenta fueron los ahorros importantes en el coste del accionamiento.

Una de las ventajas de esta solución modular fue que se podía equipar posteriormente con un sistema de precarga eléctrico si fuera necesario. Esta solución de precarga eléctrica se adoptó a posteriori cuando fue necesario por la configuración en otras máquinas.

Los resultados fueron aún mejores de lo esperado y la solución de Redex se incorporó inmediatamente en máquinas posteriores. El proyecto más reciente es el de una máquina destinada a aplicaciones aeronáuticas que tiene un curso longitudinal de 18 metros.

Pero, como Le Floc’h recuerda, “con la solución piñón-cremallera de Redex, el primer metro es el único que cuenta, y tras ese, tan solo hay que añadir segmentos de cremallera para aumentar la longitud según se desee”. Un sólido argumento que ha llevado a muchos fabricantes a incorporar esta solución de transmisión en otras máquinas e incluso en aquellas donde la corta longitud de recorrido permitiría, a priori, considerar otras opciones tecnológicas.

El CubiConcept de Redex es un concepto avanzado de accionamiento piñón-cremallera y lo eligen los fabricantes de máquina-herramienta más exigentes del mundo. Los sistemas de accionamiento piñón-cremallera ofrecen, por diseño, un mejor momento de inercia (más bajo), una frecuencia natural superior, mayor eficiencia y una precisión global independiente de la longitud de recorrido, además de su versatilidad, especialmente en términos de flexibilidad de la longitud instalada.

La instalación es más rápida y sencilla, generando una mayor fiabilidad, un mantenimiento más sencillo y, a fin de cuentas, un TCO imbatible.

El CubiConcept es un accionamiento de engranajes planetarios de bajo juego angular que ha inventado Redex. Su carcasa cúbica encaja en la estructura de la máquina como si fuera un componente más de la misma. Su diseño exclusivo elimina la necesidad de extensiones o piezas intermedias ultra rígidas y precisas para montar el accionamiento en máquina, habituales al utilizar otro tipo de accionamientos ‘estándar’. Así, los accionamientos piñón-cremallera de Redex se integran en el sistema de accionamiento mismo.

Además, el CubiConcept simplifica el diseño de los interfaces de montaje del accionamiento y, por lo tanto, conduce a un abaratamiento de los mecanizados de la estructura la máquina (bancada o carro).