Axile, mecanizado ágil e inteligente

Axile, firma representada en España por Juan Martín, es la consecuencia lógica del camino iniciado en 2008 con el lanzamiento de su primer centro de mecanizado vertical de alta velocidad de 5 ejes. Luego, en 2014, un nuevo modelo fue desarrollado para cubrir un mercado de precios más bajos que estaba creciendo rápidamente. Con estos dos modelos se ha convertido en una de las empresas más punteras en tecnología 5 ejes en Taiwán. Y, con ellos, espera erigirse en uno de las principales marcas en el mercado 5 ejes de alta velocidad. 2017 será la confirmación de la estrategia para seguir el camino de la alta tecnología, integrando todo el conocimiento acumulado y la experiencia adquirida en la última década y activando la creación de nuevos productos y soluciones para satisfacer las demandas del mercado altamente sofisticado.

Competencia: tecnologías 5 ejes de alta velocidad

Axile da respuesta a la demanda del mercado de máquinas altamente productivas a precios razonables. Su tecnología de alta velocidad persigue menores costes de fabricación de productos complejos en países con altos costes laborales. Pero, también, representa algunos desafíos serios para la exactitud y confianza. Es por lo que se investigan conocimientos necesarios para dominar estas tecnologías. La llamada SMT: Smart Machining Technology. Axile integrará las tecnologías SMT e Industria 4.0 para conseguir precisión y fiabilidad.

Precisión: la piedra angular de la tecnología 5 ejes

Las máquinas de 5 ejes presentan tres desafíos en cuanto a precisión: errores en los ejes lineales, errores en los ejes rotativos y errores en la posición relativa entre los ejes lineales y rotativos.

1. Errores en los ejes lineales: problemas ya conocidos en máquinas 3 ejes.

Los principales son:

a. Errores en la dirección de los ejes lineales, básicamente debido al incremento térmico de los husillos. Estos problemas se solucionan fácilmente utilizando sistemas de posicionamiento, como reglas lineales de 0,0001 mm. de resolución.

b. Dilatación del cabezal, que se dilata y contrae en la dirección del eje Z, dependiendo de la velocidad de giro. Ocurre porque los cojinetes contactan con la superficie, dependiendo de la velocidad y de la fuerza centrífuga, creando calor que aumenta la temperatura del rotor del cabezal y, por consiguiente, su tamaño. Resolvemos este problema con un sistema patentado llamado TPC: Tool-tip Positioning Control.

TPC, Tool-tip Positioning Control: Este sistema utiliza un sensor de corriente de Foucault que mide la distancia exacta entre la parte estática y la parte giratoria del cabezal. Esta distancia se compensa en el control de posicionamiento en tiempo real del eje Z.

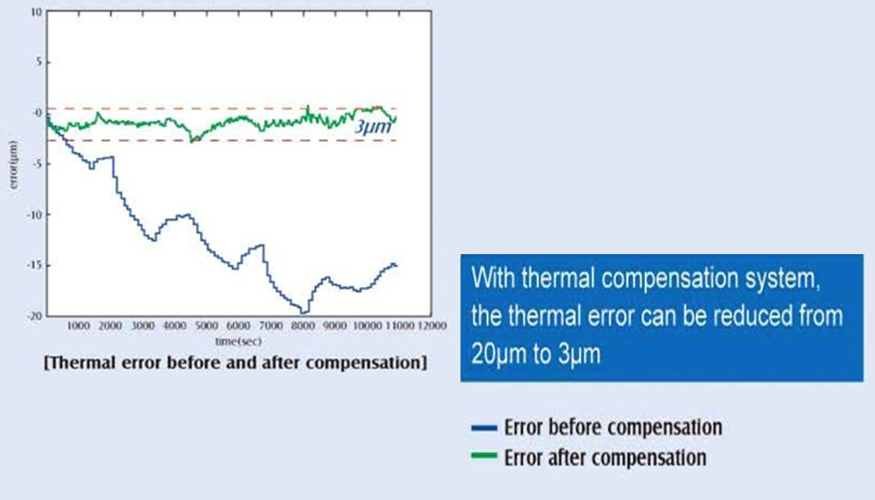

c. Errores perpendiculares de los ejes lineales, debido a la torsión y flexión de la estructura causada por temperaturas heterogéneas en diferentes partes de la máquina y/o cambios de temperatura ambiental. Nos ocupamos de estos errores con un sistema patentado llamado AAC: Axial Accuracy Control.

AAC, Axial Accuracy Control. Este sistema utiliza de 18 a 24 sensores térmicos (dependiendo del modelo de máquina) para crear un modelo de deformación generado por un algoritmo que genera una compensación en todos los ejes lineales –X, Y y Z- para cada conjunto de temperaturas de entrada. Este algoritmo se integra en el control de posicionamiento en tiempo real para cada eje.

2. Errores de precisión en los ejes rotativos

son problemas intrínsecos a los movimientos rotatorios. El error de posicionamiento en el mecanizado, es el error de posicionamiento angular de los ejes giratorios multiplicado por la distancia entre el centro del eje rotativo virtual y el punto de mecanizado. Axile minimiza tales errores utilizando movimientos rotativos de alta precisión, backlash cero, par motor, posicionamiento rotatorio de alta resolución…

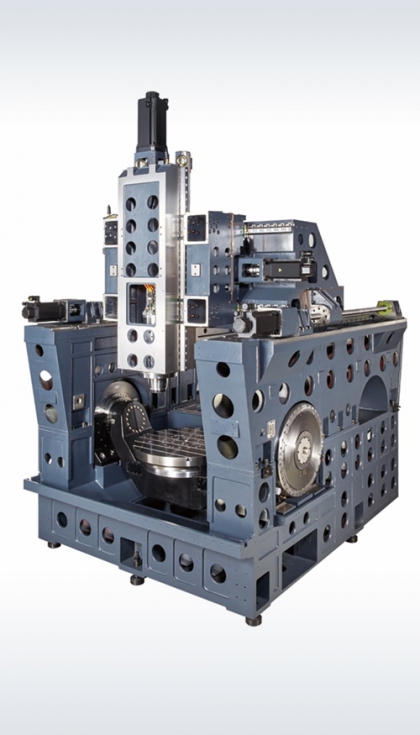

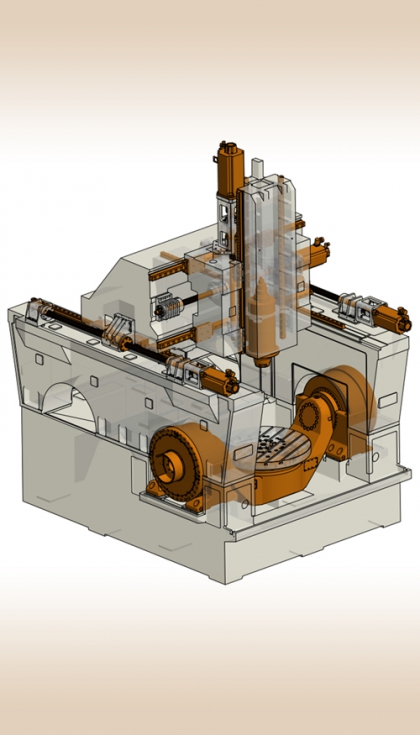

3. Errores de la posición relativa entre ejes lineales y rotativos

Son errores causados cuando el eje rotativo virtual es trasladado o rotado al eje lineal de la máquina. Puede ser por pequeñas colisiones, por temperatura en la estructura o incluso por pequeños movimientos en la cimentación. La complejidad para resolver estos problemas depende en gran medida de la arquitectura de la máquina. Utilizando ejes lineales y rotativos independientes es más fácil resolver estos errores, ya que la posición del eje rotativo virtual no se ve afectada por la posición del eje lineal. Por eso Axile ha diseñado su línea 5 ejes con arquitectura pórtico, ya que es intrínsecamente más precisa y rígida que cualquier otra estructura. Estos errores se compensan con funciones integradas como Kinematics (Heidenhain) o Traori (Siemens).

Fiabilidad: Axile, preparados para Industria 4.0

La fiabilidad es el otro gran reto en las máquinas de alta velocidad 5 ejes. Los sistemas de regulación y control térmico son mucho más complejos en estas máquinas: los costes de inversión y tiempo de parada son mucho más caros. Por lo tanto, la fiabilidad es lo más importante para conseguir la recuperación de la inversión de un modo racional.

La cuarta revolución industrial, más conocida como Industria 4.0 o Tecnología Inteligente, se basa en las tecnologías IoT (Internet de las cosas) y Big Data. Axile utiliza estas tecnologías para incrementar la fiabilidad y reducir los tiempos de parada de máquina.

Los componentes principales de la máquina estarán equipados con sensores que recogerán datos relevantes: vibraciones, aceleraciones, temperatura, etc., y las condiciones de trabajo serán monitorizadas en tiempo real.

Estos datos se enviarán a través de internet a la nube Axile para ser analizados con los algoritmos Big Data correspondientes. Entonces, será posible conocer:

a. Monitorización de vida real: vida útil prevista de cada componente que se calculará por ‘Tiempo medio antes del fallo’ —MTBF— y se mostrará en las pantallas de mantenimiento en el control de la máquina.

b. Alarmas: se enviará una alarma 2 semanas antes de que se produzca una anomalía real. Se podrán preparar las piezas de repuesto y enviarlas con antelación, para que puedan ser cambiadas en caso de fallo o bien en la próxima asistencia de mantenimiento preventivo programada.

c. Lubricación residual: la máquina solo ejecutará ciclos de lubricación cuando sea necesario y, por lo tanto, se ahorrará aceite y grasa, produciendo menos residuos. El lubricante restante en el tanque también será controlado y, cuando sea necesario, aparecerá una advertencia de relleno.

Los datos monitorizados se usarán también para mejorar la gestión de la energía y ayudará al operario en la gestión de la producción de su proceso de fabricación.

Las máquinas Axile ofrecerán períodos de garantía extendidos bajo ciertas condiciones de mantenimiento preventivo, durante las que podrá controlar el coste total —TCO— y optimizar la disponibilidad de la máquina, minimizando así el periodo de parada.

Pero no todas estas estrategias son nuevas en Axile

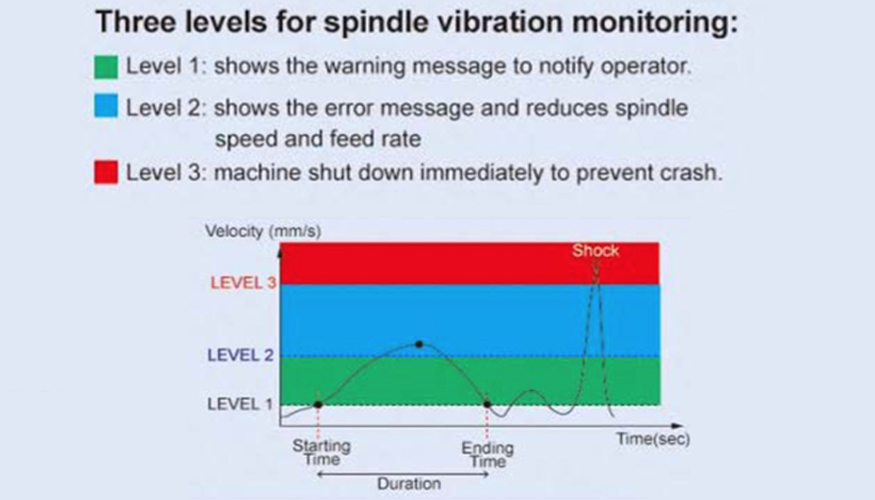

ZVS: Spindle Vibration Supervision. Este sistema utiliza un sensor situado en el alojamiento del cabezal para supervisar la vibración. Diferentes acciones dependerán de la vibración alcanzada. El primer nivel activa un mensaje de advertencia al operador. El segundo un mensaje de error que reduce automáticamente la velocidad de avance y la velocidad del cabezal, para reducir el nivel de vibración. Si se alcanza el tercer nivel, la máquina se apaga para evitar un accidente con consecuencias fatales para la vida del cabezal. El sistema también registra todos los datos en un dispositivo de memoria, lo que permite al personal de mantenimiento comprobar el funcionamiento durante la vida útil del cabezal.

Axile está diseñado para conquistar el mercado de los centros de mecanizado vertical de alta velocidad de 5 ejes, hoy dominado por los constructores europeos. Fabricantes de piezas sofisticadas enfrentan los mismos problemas en todas partes: cada día menores precios de venta, mayor coste y escasez de mano de obra especializada. Nuestro objetivo es ser la opción real de alta velocidad 5 ejes contra los fabricantes europeos con máquinas de alta tecnología a precio razonable.

El uso de componentes estándar de alta tecnología de proveedores de nivel mundial garantiza la mayor calidad y fiabilidad del producto final. La tecnología patentada SMT de Axile, ayuda a alcanzar altos niveles de precisión y con la incorporación de componentes de Industria 4.0 se mejora la fiabilidad y se minimiza el coste de mantenimiento.

Los productos Axile están diseñados y fabricados en las instalaciones de Taichung (Taiwán), el clúster para la construcción de máquina-herramienta más grande del mundo.

|

Modelo |

G5 |

G6 |

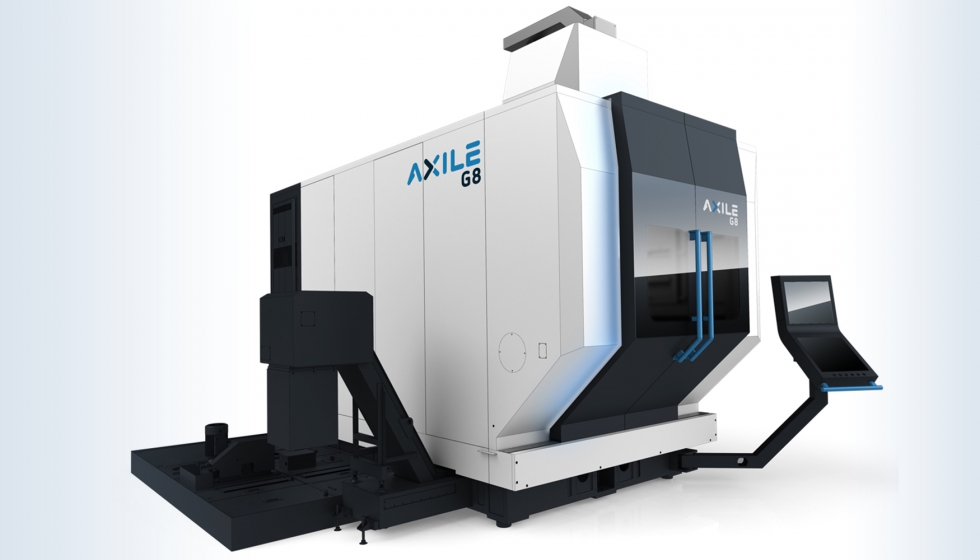

G8 |

|

Diámetro mesa |

500 |

600 |

800 |

|

Recorrido (mm) |

|

|

|

|

X |

630 |

630 |

670 |

|

Y |

750 |

750 |

820 |

|

Z |

550 |

550 |

650 |

Axile G6

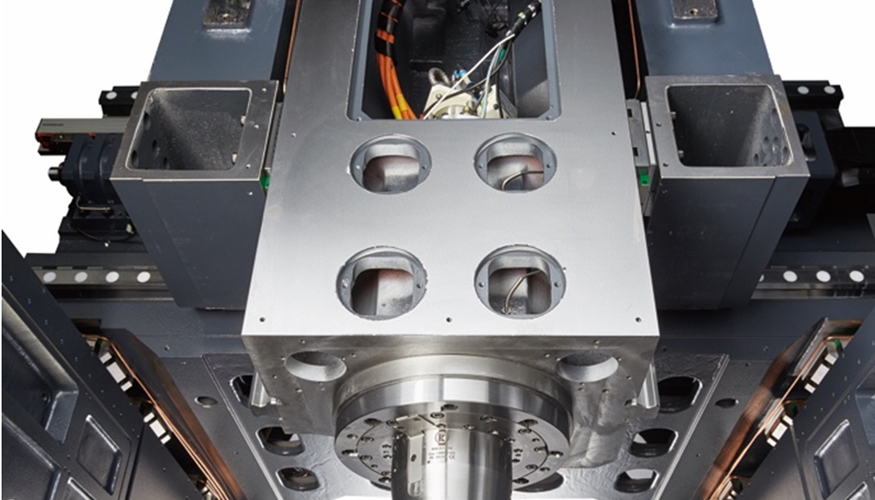

Este modelo cubre el tamaño de mesa de diámetro 600 mm y es el modelo más popular. La máquina integrará todas las características de su hermana mayor G8 con un nuevo concepto de cambio de herramientas y la disponibilidad de carga/descarga automática de piezas.

Todos los modelos G utilizan componentes de alta tecnología, reglas lineales y los controles numéricos de nivel más alto de cada fabricante: Heidenhain, Siemens o Fanuc. Los electromandrinos de alta calidad son estándar para conseguir máquinas con la potencia y el par de torsión necesarios en aplicaciones de fresado de alta velocidad y alto rendimiento.

Las máquinas 5 ejes, modelos G, utilizan mesas giratorias, basculantes orientables con freno hidráulico, reglas rotativas absolutas, garantizando la mayor dinámica y precisión para un centro de mecanizado vertical 5 ejes tipo Gantry.