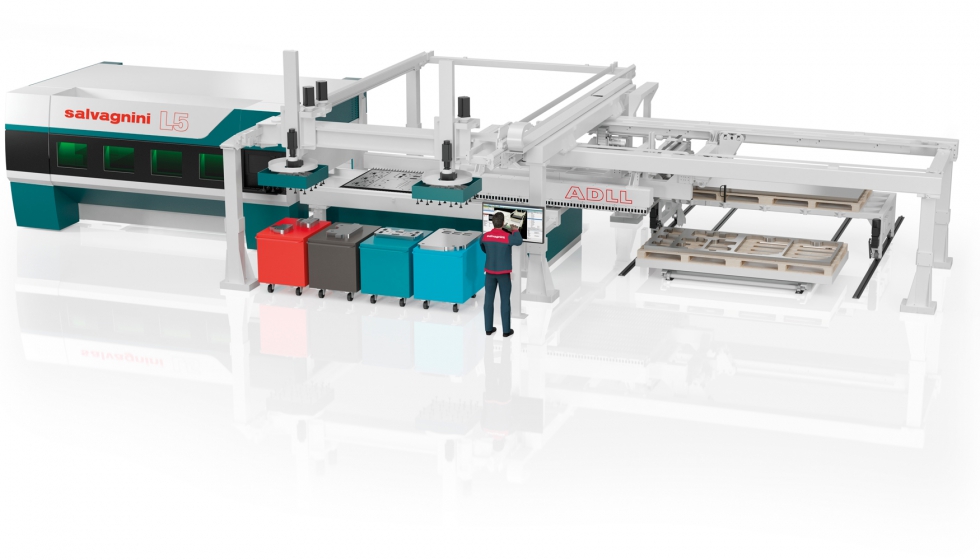

Salvagnini integra su sistema de corte láser L5 a una línea de fabricación flexible

El sistema de corte láser L5 integrado en el FMC FlexCell de Salvagnini supone la innovación y automatización que demanda el modelo productivo de la Industria 4.0. Asimismo, integra una serie de industrializaciones y refinamientos sugeridos por la práctica cotidiana después de una larga experiencia con las numerosas instalaciones realizadas.

El sistema de corte láser L5 de Salvagnini destaca por su capacidad de gestionar lo mejor posible las informaciones detectadas en el campo para reaccionar a las entradas en tiempo real, volviéndose de esta manera intrínsecamente inteligente y haciendo más sencillo y eficiente su empleo. Así, integrado en la célula de fabricación flexible FlexCell, ha incorporado una serie de mejoras y automatizaciones sugeridas por la práctica cotidiana después de una larga experiencia con las numerosas instalaciones efectuadas por Salvagnini cada año. Una serie de actualizaciones que han hecho de este sistema de corte un equipo de alto rendimiento y fiable, incluso en caso de uso no presenciado en el contexto de un FMC. Estos ajustes, de hecho, no sólo afectan a la máquina sino que implican también al automatismo que, en el caso específico, representa una verdadera novedad.

El corte láser es verdaderamente 4.0

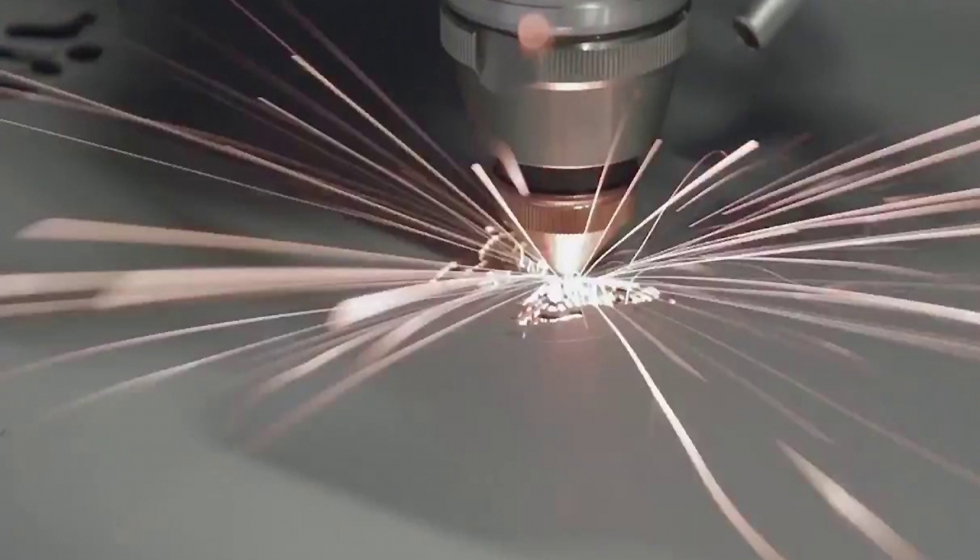

“L5 se caracteriza por la fiabilidad de algunas soluciones que ahora son estándar, como la nueva estructura de compás con cinemática evolucionada y el cabezal de corte Dry Cooling, con ópticas refrigeradas sin necesidad de gas o agua”, explica Pierandrea Bello, Product Manager en Salvagnini, que continúa: “El compás permite alcanzar altas dinámicas, aumentando la productividad y manteniendo, al mismo tiempo, muy bajos consumos y costes de ejercicio”. A esto contribuye la cabeza de corte Dry Cooling de última generación, que permite eliminar todo tipo de gas para la refrigeración de las ópticas de corte, reduciendo así los consumos y aumentando notablemente la fiabilidad del corte y la duración de las ópticas.

“Con el objetivo de hacer este sistema de corte siempre más smart, hemos trabajado mucho en las funcionalidades de ayuda al corte, aportando soluciones y mejorías incluso en los automatismos que permiten que el mismo sea un sistema de corte láser 4.0 ideal”, continúa explicando Bello. “Me refiero, por ejemplo, al cambio de boquillas automático y al control de proceso que ha sido afinado ulteriormente en el marco de mejorar la eficiencia de corte y anular los desperdicios”.

“Hoy, la máquina es capaz de darse cuenta cuando ha dejado de cortar correctamente, de detener rápidamente el corte para corregir los parámetros y reiniciar el trabajo desde donde se había interrumpido, logrando recuperar incluso la pieza que, de lo contrario, se hubiera perdido. Prácticamente, se para y retoma el corte exactamente en el punto donde se había parado, pero con los parámetros optimizados.

Si el mismo problema de corte ocurre otras dos veces, el sistema L5 es capaz de decidir autónomamente se configura los parámetros optimizados como nuevo estándar de corte para completar el ciclo de la manera óptima. Por lo tanto, el APC (Adaptive Process Control) es una verdadera gestión inteligente del proceso que se añade a las funcionalidades que ya están presentes, para mejorar la ruptura inicial en el corte de espesores medios-elevados y la utilización del material. Logrando efectuar rupturas más precisas y pequeñas, de hecho, se pueden colocar más cerca de los bordes de corte”.

También el sistema de visión artificial AVS ha tenido una importante evolución, por la cual el mismo ha aumentado sus capacidades. El uso de la cámara de vídeo permite obtener numerosas ventajas, como la posibilidad de un rápido alineamiento en los bordes de la lámina en elaboración (aproximadamente 6 s) o la posibilidad de referirse a elaboraciones ya presentes en dicha lámina, sin límites de forma o incluso, la posibilidad de recuperar desechos del corte y convertirlos independientemente de su forma, en formatos iniciales de nuevos nesting. Su empleo se ha refinado ulteriormente: mientras primero se centraba en los orificios, de cualquier forma, pero sólo en los orificios, hoy se centra también en figuras marcadas y microincididas en la superficie de la chapa, y esto permite al sistema extender su campo de aplicación.

También las trayectorias on fly se han optimizado ulteriormente. Con OnFly 4.0, el nuevo sistema de corte ‘en vuelo’ e integrado en el control Six, Salvagnini presenta una nueva y refinada gestión de las aceleraciones a la entrada y salida de cada segmento de corte que permite obtener una ulterior reducción de los tiempos de corte.

También el esclavizamiento es smart

El sistema L5 integrado en la FlexCell está combinado con un automatismo longitudinal compacto y completamente nuevo, formado por un componente de supresión y un peine que están integrados y permiten trabajar entre el cambio de pallet de la máquina y el exterior.

“Denominada ADLL, esta solución de automatización está equipada de todas las soluciones y pequeños detalles sugeridos de la larga experiencia en numerosas instalaciones no presenciadas como por ejemplo las ‘correas’ aplicadas al peine para reducir eventuales rayados en piezas cortadas y mejorar la calidad del apilado, o los cepillos para limpiar las puntas de las rejillas en cada ciclo”, sigue explicando Pierandrea Bello.

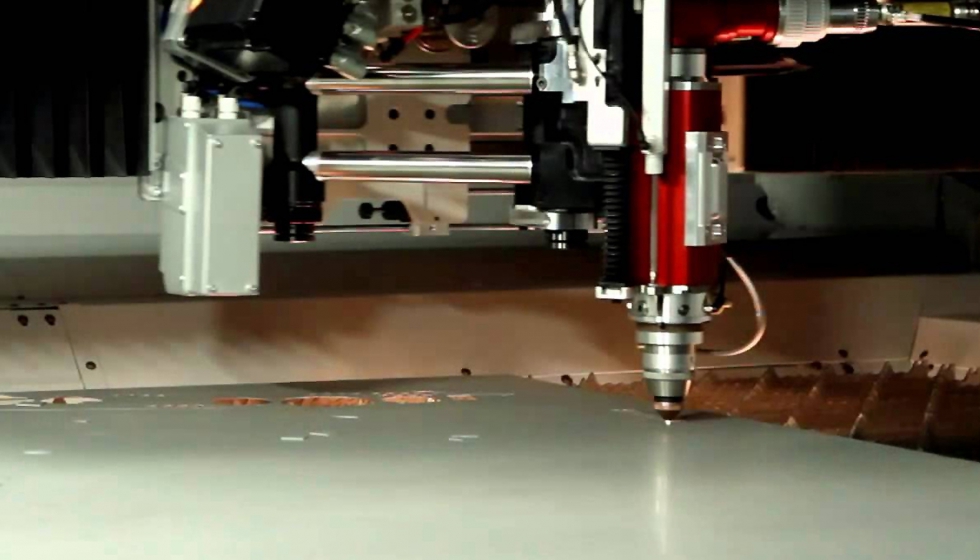

“Lo mismo es válido para MCL, el sistema cartesiano de separación de las partes, una “punta de diamante” de las instalaciones ‘full-automation’ propuestas por Salvagnini. MCL, gracias a sus características funcionales y a la gestión integrada y automática de todas las fases de apilado, es la opción ganadora para una vasta gama de aplicaciones. MCL se presenta también en este caso enriquecido de una serie de soluciones para aumentar todavía más la fiabilidad del sistema. Cito por ejemplo el ‘chorro de aire’ que permite eliminar los pequeños desperdicios yacen sobre la lámina apenas cortada antes de extraerla y que a menudo crean situaciones críticas en las operaciones aguas abajo”.

Pero no sólo esto. En el marco de facilitar las operaciones aguas abajo, Salvagnini permite apilar los semielaborados en una estación fija o en algunos carros que luego, en la práctica, se pueden extraer rápidamente para llevar también cantidades unitarias de piezas a las maquinarias que se encargarán de completar la elaboración. Es el caso del OPS-SFC (Shop Floor Control), el software Salvagnini que ‘conecta’ el sistema láser con los sistemas de plegado. Incorporado en el interior de la célula FlexCell, el operador puede interaccionar y es guiado para sacar las piezas que se deben llevar a las instalaciones aguas abajo en función de las necesidades de estas últimas.

“Muchos clientes eligen la solución cartesiana para descargar la pieza individual, pero también quieren tener la posibilidad de disponer fácilmente de las piezas cortadas sin tener que parar la máquina, por lo que esta solución de carros es óptima”, concluye Bello.