El fabricante japonés viene trabajando en el desarrollo de la tecnología de fabricación aditiva desde hace 18 años

Matsuura muestra su experiencia y dominio de la fabricación aditiva con la máquina Lumex

La proliferación de informaciones relacionadas con la impresión en tres dimensiones y la fabricación aditiva ha degradado en cierto modo la terminología y, con frecuencia, uno tiende a relacionar estas técnicas con las máquinas sencillas de sobremesa con las que cualquier consumidor final puede fabricarse una taza en su casa. Sin embargo, la fabricación aditiva tiene mucho de fabricación avanzada y es una disciplina en la cual algunas conocidas marcas de máquina-herramienta vienen trabajando desde hace muchos años. Atraídos por la capacidad de innovación y desarrollo de la japonesa Matsuura, representada en España por Maquinser, nos desplazamos hasta el centro técnico de esta empresa en Alemania para conocer mejor y sorprendernos con la máquina Lumex. Una máquina híbrida que sinteriza polvo metálico por capas a la vez que fresa. Un alarde de tecnología avanzada.

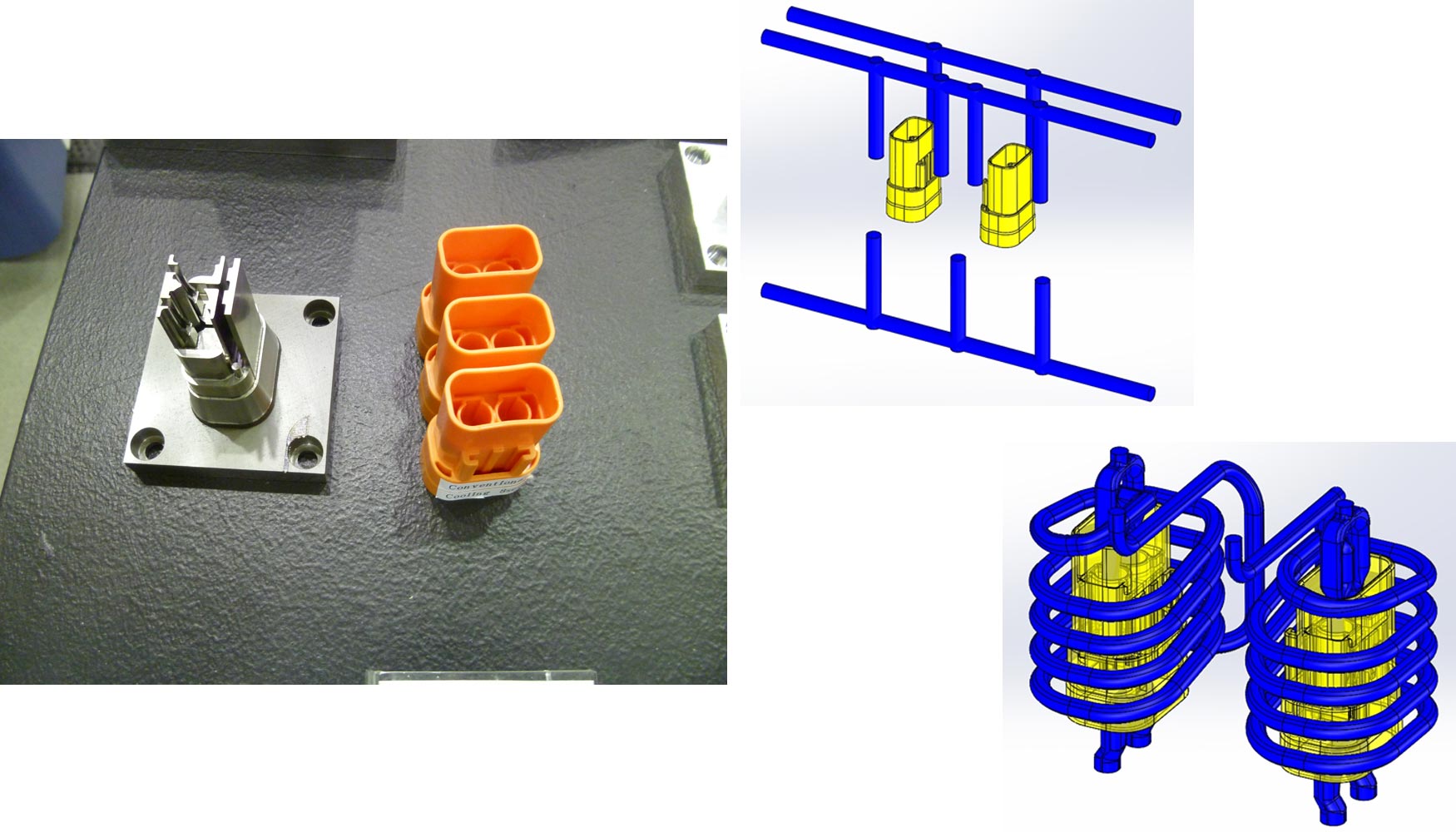

¿Hacer posible lo imposible? Lo cierto es que viendo algunas de las piezas que Matsuura fabrica en su Centro Técnico de Wiesbaden, cerca de Frankfurt, parece cierto que las técnicas de fabricación aditiva son capaces de realizar piezas imposibles de realizar mediante métodos convencionales. Canales de refrigeración en moldes, formas que ni los más complejos electrodos para electroerosión permitirían, esferas imposibles con estructuras internas... La fabricación aditiva, efectivamente, acerca lo imposible a la realidad. Y Matsuura lo hace desde Alemania para todo el mercado europeo.

Pero empecemos por el principio. Matsuura, el fabricante japonés de máquinas-herramienta reconocido en todo el mundo por sus máquinas de alta tecnología y su capacidad de innovación, viene trabajando en el desarrollo de la tecnología de fabricación aditiva desde hace 18 años. En sus inicios, la intención era hacerse con una técnica para construir moldes de alta precisión y alta tecnología que evitara tener que competir con fabricantes chinos en la gama baja de las calidades. Para ello se unió a Panasonic, con quienes desarrollaron y continúan desarrollando aplicaciones con cuya experiencia se progresa constantemente en el desarrollo de la fabricación aditiva.

Ahora, con unos procesos maduros y una técnica absolutamente dominada, ha lanzado al mercado europeo en enero de 2016 una nueva versión de su modelo Lumex, presentado por primera vez en 2003. Se trata de una máquina híbrida que combina la fabricación aditiva con el fresado y que se fundamenta sobre la experiencia de las 55 máquinas que ya están operando en Asia en condiciones de producción. Básicamente, tal y como explica Simon Chappell, director general de Additive Manufacturing Europe en Matsuura Europe, la máquina está pensada para ir fresando la pieza a medida que se va sinterizando el polvo metálico, alcanzando precisiones de 25 micras, aunque puede llegar incluso a las 10 micras.

Antonio Postigo, presidente de Maquinser, está convencido del paso adelante que esta máquina supondrá para la industria. “Es una máquina perfecta para nichos determinados de industrias exigentes, como la de los moldes, la aeronáutica o el automóvil. Tenemos que ser capaces de transmitir a nuestros clientes que es un paso que tienen que dar. Jugamos con una ventaja y es que la industria española ya sabe que Matsuura es un fabricante innovador que busca siempre ser pionero en las nuevas tecnologías”.

Cambiar el punto de partida

En opinión de Chappell, el verdadero valor de la Lumex no se encontrará en la fabricación de una pieza ya existente mediante esta nueva técnica. Una pieza que ya se está realizando en un centro de mecanizado puede contar con partes que en ocasiones se realicen mejor en la Lumex, pero con la fabricación aditiva la ventaja no es tanto mejorar procesos existentes, como inventar un proceso desde el principio sabiendo que se va a fabricar sin muchas de las limitaciones con las que ahora se contaba. El diseñador es el que tiene ante si un mundo nuevo, una forma de construir piezas hasta ahora impensable. Es el paraíso de un diseñador. La capacidad de pensar en formas sin límites y evitar, por ejemplo, el diseño de electrodos y su posterior fabricación y montaje, porque ya no los necesita. Flexibilidad y libertad en el diseño son por tanto, los puntos de partida.

La fabricación aditiva exige un trabajo de reseteado en los profesionales del sector, según se desprende de las palabras de Simon Chappell, un experto con muchos años de experiencia en la fabricación aditiva. “No sólo tenemos que olvidarnos de diseñar una pieza con los anteriores parámetros de las piezas que iban a ser mecanizadas sino que el cliente debe entender que las exigencias de siempre en relación con las propiedades de una pieza ya no son válidas. La pregunta no es si una pieza fabricada con las nuevas técnicas tiene las mismas propiedades que una de las anteriores. La pregunta es si esa pieza responde a las necesidades que la aplicación requiere”. Parece de perogrullo pero obliga a cambiar la mentalidad.

Una máquina-herramienta

En Matsuura se han tomado la Lumex muy en serio. “Para nosotros es una máquina-herramienta —dice Chappel— construida con las mismas exigencias, pensada para los más altos requerimientos. Es una máquina de tres ejes con una altura de mecanizado invariable ya que es la mesa la que baja, ideal para piezas pequeñas”. En estos momentos en los que la fabricación aditiva, en términos generales, está en una fase absolutamente incipiente en lo que a su introducción en el mercado se refiere, sorprenden las expectativas y la ambición del fabricante nipón: “Nuestra idea es que esta tecnología alcance el volumen de negocio de nuestra actividad en máquinas-herramienta”. La compañía cuenta en su programación con un plan de inversiones importantes hasta 2020 para el desarrollo de la serie Lumex.

Seguridad y medio ambiente

Matsuura no deja flecos, tampoco, en lo que a salubridad y seguridad en el trabajo se refiere. Un equipo de trabajo de la compañía forma parte de un comité creado para establecer una norma que marque las condiciones de seguridad en las que se debe trabajar con el láser y con el polvo metálico.

En relación con el medio ambiente también es interesante el hecho de que el polvo sobrante se filtra y se vuele a introducir en el proceso de forma automática.

El polvo metálico y las herramientas

Uno de los asuntos relevantes en relación con las tecnologías de fabricación aditiva e impresión en tres dimensiones es el de los materiales. Hoy en día suponen un porcentaje altísimo de la cifra de negocios mundial de esta nueva tecnología, que Wohler Associates sitúa en 3.400 millones de dólares en 2014 y que se estima alcanzará los 10.000 millones en 2020, de los cuales el 20% correspondería a la fabricación aditiva con metal y el resto al plástico. La máquina Lumex está configurada para operar con los materiales de Matsuura, pero es una máquina abierta que puede procesar otros polvos, si bien en ese caso requeriría otro software. Simon Chappel afirma que “si el material que utilizas es de calidad, la pieza que obtienes será de calidad. El polvo de acero tiene que ser certificado y nuestro sistema, aunque es abierto, cuenta con unos parámetros de configuración del láser y del resto de la máquina pensados para nuestros polvos. En mi opinión, todo esto irá cambiando. Las grandes compañías desarrollarán sus propios polvos para aplicaciones concretas y las demás seguirán comprando el material del fabricante”.

Otra de las cuestiones determinantes es el control de la densidad del polvo. Se pueden lograr densidades del 99,8% pero, sobre todo, mediante un control preciso del láser, se puede jugar con diferentes densidades para dotar a la pieza de más ‘inteligencia’. Así por ejemplo, determinadas secciones de un molde con menos densidad, pueden favorecer la desgasificación del mismo durante el proceso de inyección, facilitando el flujo del polímero y por tanto reduciendo el ciclo de producción.

Pero no todo gira en torno a la máquina y el polvo. También las herramientas que se utilizan para fresar son especiales, fabricadas mediante un acuerdo con Mitsubishi, ya que la temperatura de la zona de trabajo y la falta de oxígeno afectan a la herramienta. Las mejoras actuales están encaminadas a aumentar el tipo de superficies que pueden ser fresadas. El almacén de herramientas puede albergar hasta 20 herramientas.

Al igual que en muchos otros detalles técnicos, la experiencia en la fabricación de máquinas-herramienta constituyó una ventaja en el desarrollo de la Lumex. El husillo de alta velocidad, por ejemplo, contiene la misma tecnología que el de las máquinas habituales de mecanizado.

Realidad y futuro

Si todavía existe cierta confusión en relación con la realidad y la potencialidad de la fabricación aditiva, es precisamente porque las informaciones que se transmiten son confusas y con demasiada frecuencia se mezcla la ficción de lo que podrá ocurrir en el futuro, con lo que de verdad existe ya. Su potencial es enorme, de eso no cabe duda. A día de hoy, también la realidad. Matsuura y su Lumex proporcionan ya ventajas muy considerables para el sector del molde, con una capacidad impensable en el pasado para fabricar circuitos de refrigeración que aceleran el proceso de enfriamiento de la pieza y por tanto el ciclo de inyección. La producción de piezas finales no está todavía implantada en la industria y muchas de las piezas que en la actualidad se presentan son experimentales.

El proceso

La máquina Lumex funciona básicamente de la siguiente forma. Deposita el polvo metálico sobre una mesa de trabajo de 250 x 250 x 185 mm de tamaño y mediante un sistema de distribución especial, que puede ser alimentado en continuo, garantiza la regularidad de una capa de 20 micras. Es decir, no es necesario parar el proceso para la alimentación de polvo. Tras cada deposición de polvo, el láser fibra de 400 W sinteriza conforme le dictan los datos digitales procedentes del CAD y del CAM, a una velocidad máxima de 5 m/seg. Tras diez pasadas entra en juego la fresadora, que depura los perfiles y mejora la calidad superficial de la pieza. Nuevamente, el distribuidor deposita una nueva capa de polvo sobre la pieza mecaniza y tras diez pasadas vuelve a actuar la fresadora. Y así sucesivamente hasta obtener la pieza final.

Las calidades son excepcionales, para lo cual se incorporan los últimos avances en el láser fibra, que está aportando mucho valor desde el punto de vista de las tolerancias. “En la actualidad -continúa Chapppell- estamos trabajando en la rapidez del proceso mediante la incorporación de un láser más potente o de múltiples láser.

Lumex es una máquina avanzada en la cual se notan los detalles. No en vano las primeras pruebas se hicieron ya en 2002 sobre una máquina de tres ejes cuyo láser aprovechaba el movimiento del eje X para desplazarse. El láser en aquellos tiempos era básico, pero fueron los primeros pasos para poder lanzar ahora, en 2016, una máquina de alta tecnología con todas las garantías para la fabricación de piezas para los sectores más exigentes.

Para el movimiento de la mesa se ha recurrido a un husillo a bolas, que garantiza la máxima precisión, algo fundamental en este movimiento porque afecta al espesor de la capa de polvo de cada pasada y, por tanto, a la acción del láser.

Otro detalle propio de quien sabe lo que hace: una cámara incorporada asegura la alineación de la pieza con respecto al láser. Si detecta cualquier variación, el sistema reprograma la posición del láser.