La rigidez de un accionamiento de eje piñón-cremallera es la clave para los fabricantes de máquinas-herramienta

En el corazón de las máquinas-herramienta se emplean principalmente tres tipos de accionamiento lineales: los husillos a bola, los accionamientos piñón-cremallera y los motores lineales. Estos últimos sólo se utilizan generalmente para los movimientos de masas reducidas, debido a la alta de manda de intensidad de corriente demandada por el sistema. En consecuencia, la eficiencia energética de este tipo de soluciones apenas se puede mantener en un nivel óptimo. Además, las precauciones especiales que hay que tomar durante las operaciones de configuración son también una limitación importante para su uso.

Por diseño, los sistemas de accionamiento piñón-cremallera ofrecen un mejor momento de inercia (menor), una mayor frecuencia natural, una mejor eficiencia y una precisión global independiente de la longitud del desplazamiento. Por otra parte, una de sus mayores ventajas en comparación con los husillos de bola es su versatilidad, especialmente en lo relativo a la flexibilidad de la longitud instalada. La configuración es más rápida y sencilla, lo que permite una mayor fiabilidad, un mantenimiento más sencillo y, al fin y al cabo, un TCO(1) insuperable.

La rigidez es la clave

En su constante evolución hacia niveles superiores de precisión y rendimientos dinámicos mejorados, los accionamientos piñón-cremallera se ha venido enfrentando hasta el presente a problemas concretos propios. Teniendo en cuenta su integración en complejos sistemas de control de bucle cerrado, los principales inconvenientes que impidieron la generalización de su uso fueron generalmente los desajustes entre piñón y cremallera, la inexactitud para alcanzar el objetivo con precisión y las vibraciones (al estar muy próximos a las frecuencias naturales del equipamiento accionado).

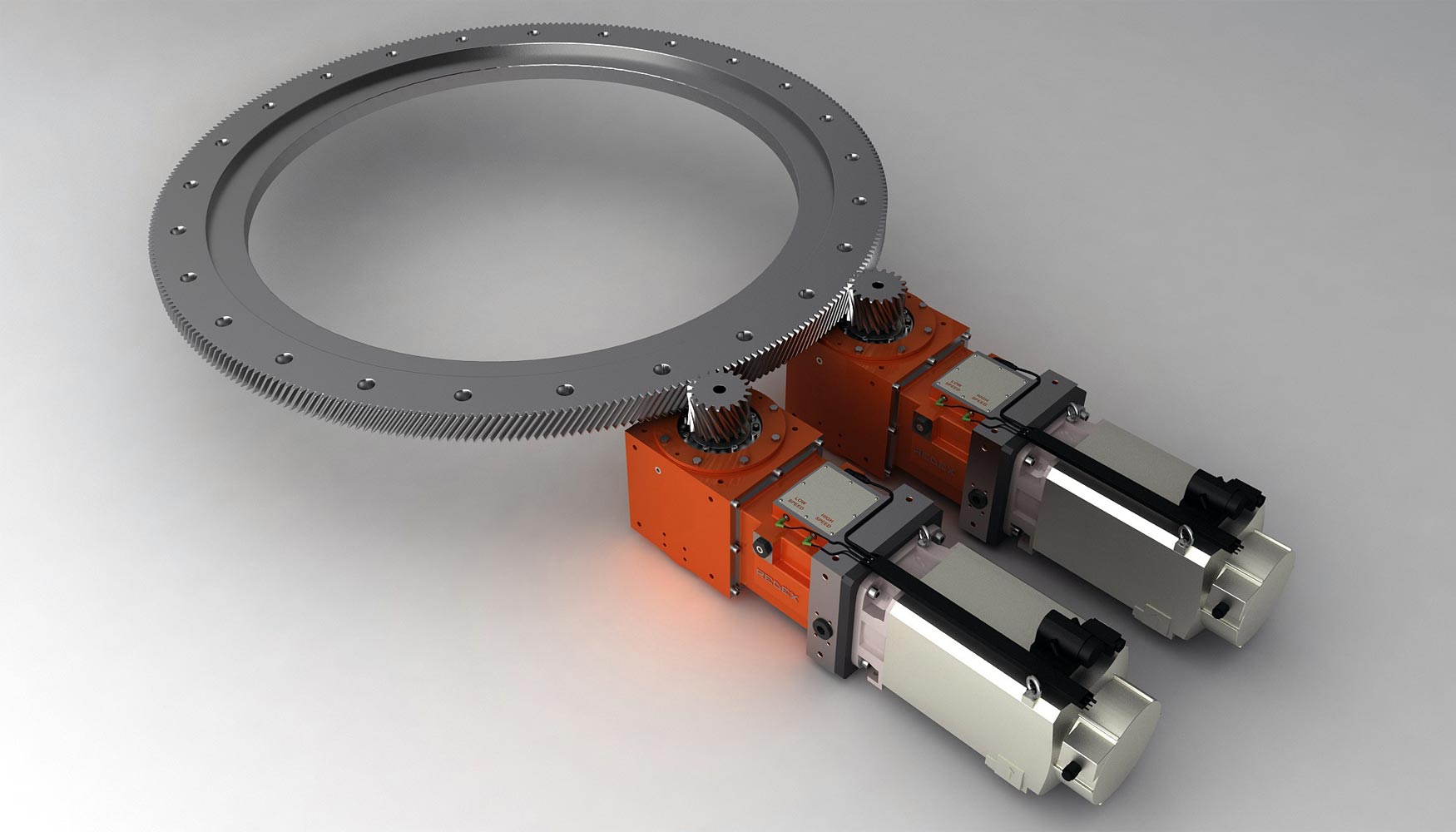

Al principio, los desajustes entre el piñón y la cremallera se solucionaron con el uso combinado de precargas mecánicas o eléctricas aplicada a los reductores instalados en tandem. Esta solución permite eliminar definitivamente el 100% del desajuste entre el piñón y la cremallera.

Al mismo tiempo, los ingenieros de Redex consiguieron mejorar radicalmente la rigidez lineal total del sistema, ya que cuanto mayor sea la rigidez de cada componente de los accionamientos piñón-cremallera, más sencilla será la configuración de parámetros del bucle de control, y más precisa será también la transmisión del movimiento (al eliminarse la imprecisión en alcanzar el objetivo, la frecuencia natural aumenta).

El nivel de rigidez de un accionamiento lineal se indica según el eje accionado sobre el que se aplica la composición de fuerzas. La rigidez compuesta (total) es la suma de estos tres componentes:

- Rigidez torsional: Depende del sistema interno de engranajes planetarios. Es el resultado de la deformación angular a la que se somete el sistema cuando la entrada del reductor se bloquea y cuando se aplica una fuerza a la salida.

- Rigidez radial: Depende de la flexión del árbol que conecta el reductor a la cremallera.

- Rigidez axial: Depende de las deformaciones en el mismo eje.

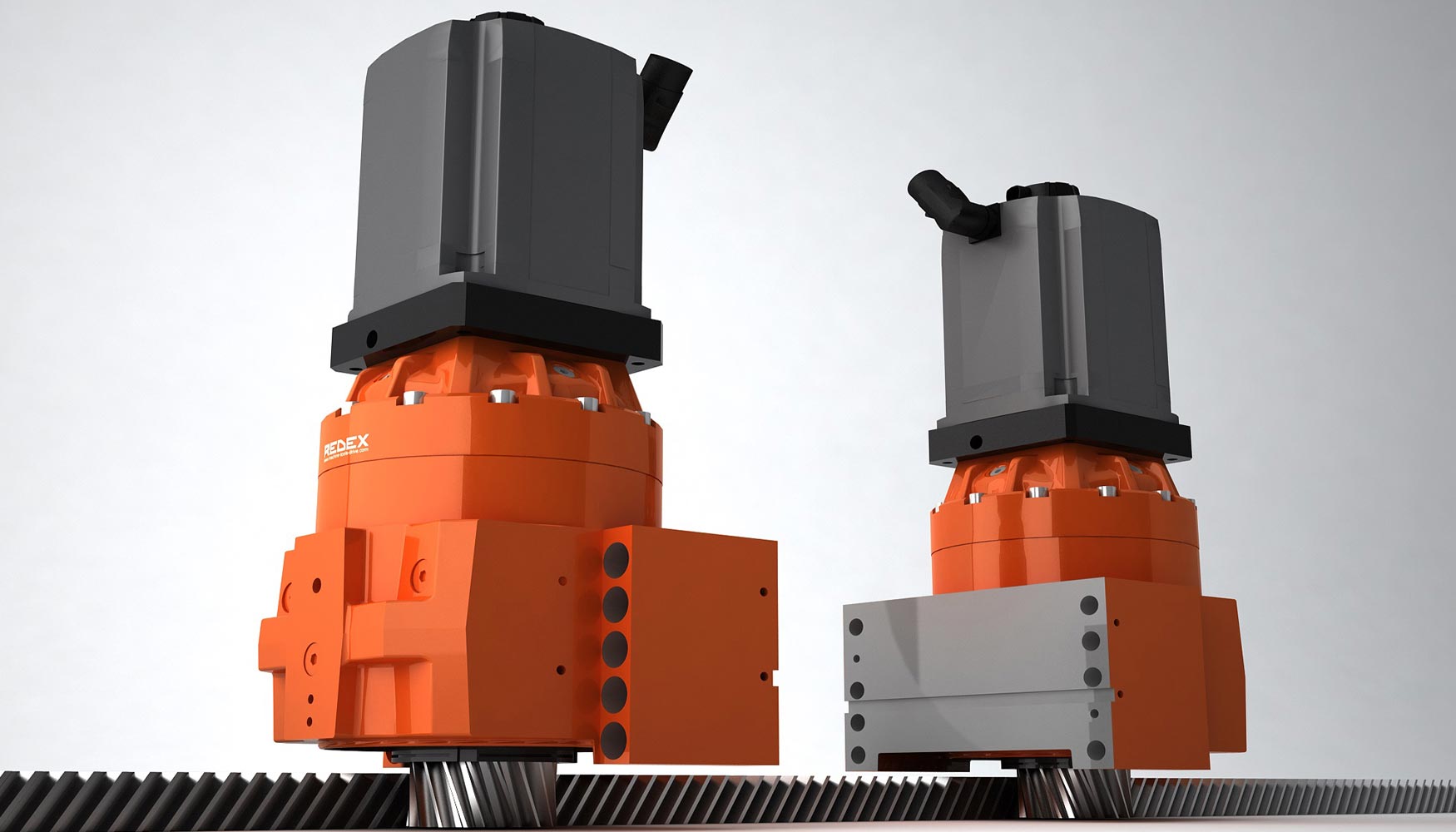

Se considera que el 60% de la rigidez total se obtiene de la componente radial, un campo en el que las soluciones Redex se distinguen especialmente de otras soluciones del mercado. Esta rigidez extrema se consigue con un diseño exclusivo:

- El diseño único del piñón eje (los dientes se mecanizan directamente en el eje)

- La reducción al mínimo de distancia entre el punto de contacto con la cremallera y los rodamientos del eje de salida

- La opción de utilizar rodamientos generosamente dimensionados y procedimientos de precarga optimizados.

Estos puntos clave de diseño son los que más afectan al componente radial de rigidez, contribuyendo así a lograr una rigidez compuesta increíblemente alta y permitiendo a los accionamientos de Redex posicinalos en lo más alto respecto a la competencia. Además, las características de rigidez torsional y radial de Redex están probadas al 100% durante las pruebas realizadas a cada reductor suministrado, garantizando que siempre superan las características técnicas indicadas en sus especificaciones técnicas.

Para los fabricantes, la rigidez no es el único factor a tener en cuenta en el TCD(2). La sencillez de integración y montaje son también fundamentales.

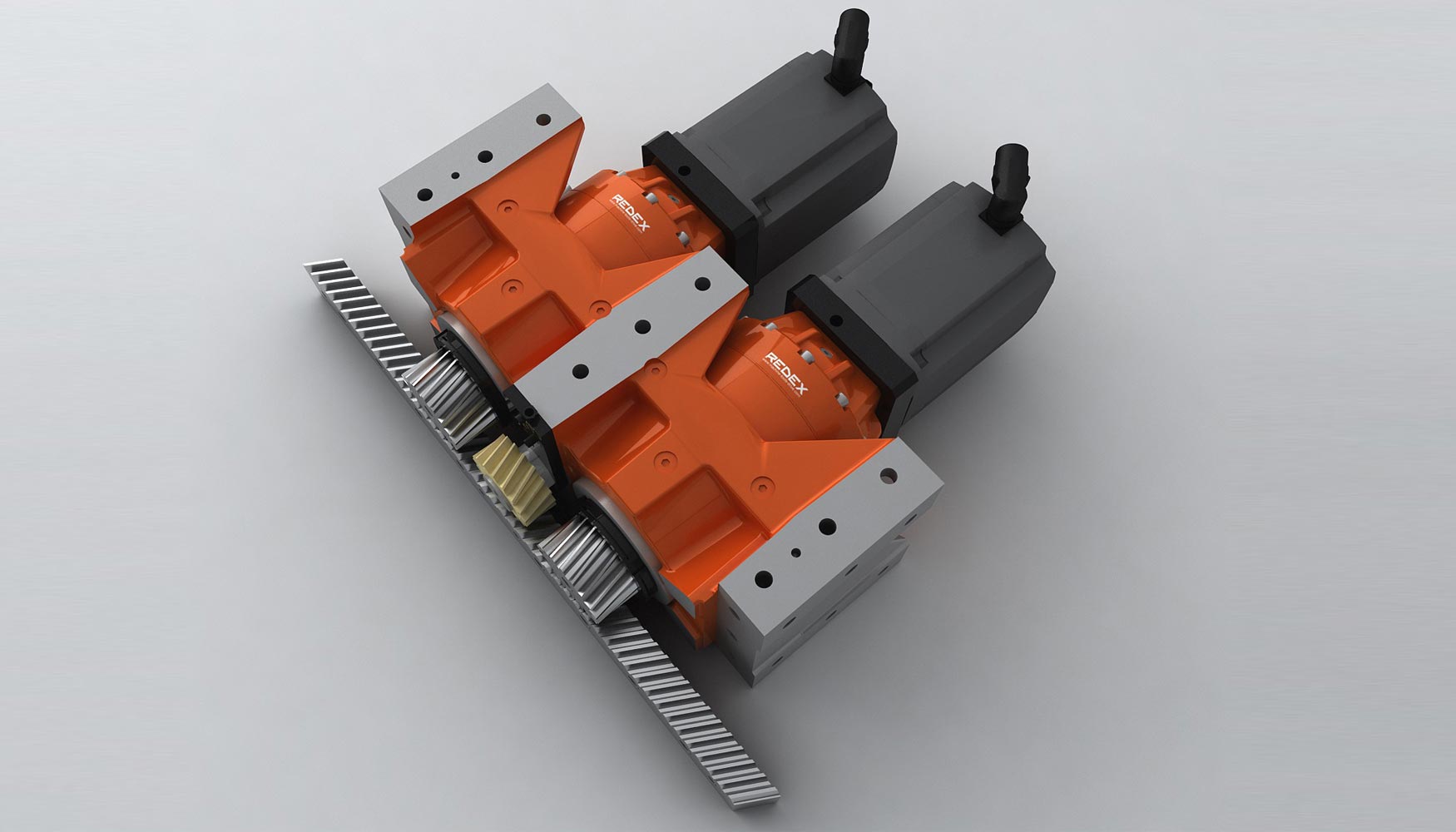

'Concepto cúbico' de Redex

Durante los últimos años la mayor parte de los fabricantes líder de máquinas-herramienta han adoptado el ‘concepto cúbico’, inventado y desarrollado por Redex.

Es cierto que el ‘concepto cúbico’ ofrece muchas ventajas, empezando por ahorros significativos. Este diseño exclusivo permite olvidar la necesidad de extensiones de los carros o bancadas de la máquina (donde habitualmente se integran los reductores). La carcasa cúbica se adapta de tal manera a la máquina que el accionamiento se convierte en una extensión de dichos elementos de la máquina.

Este concepto simplifica mucho el diseño de la máquina, ahorra muchas horas de simulación de rigidez en sofisticados programas 3D CAD, por no hablar de I+D y las campañas de pruebas a tamaño natural y los riesgos industriales inherentes a tales desarrollos. El procedimiento de montaje y ajuste se simplifica también enormemente debido a que se simplifica el mecanizado en los interfaces de fijación y elimina la necesidad de elementos de fijación intermedios que generalmente contribuyen a disminuir la rigidez del accionamiento y están sujetos a posibles errores de fabricación.

En resumen, el ‘concepto cúbico’ permite ofrecer un reductor planetario increíblemente rígido, libre de juego, totalmente integrado en la estructura de la máquina, listo para ser instalado en el la bancada o carro del eje, exactamente igual que si formara parte de la misma bancada o carro.

Redex adapta este diseño exclusivo en toda la gama de soluciones de accionamientos de eje de piñón-cremallera y piñón-corona.

(1) TCO: coste total de propiedad

(2) TCD: coste total de diseño