ITP mejora su trazabilidad con Teamcenter

ITP participa en el desarrollo de componentes y módulos de turbinas en programas internacionales de defensa e ingeniería civil. También ofrece soporte MRO (Mantenimiento, Reparación y Revisión) y servicios de alto valor añadido a los principales fabricantes de motores de todo el mundo. ITP es socio de importantes programas de aviación civil y de Consorcios de Defensa Europeos (EUROJET, EUROPROP, MTRI) en colaboración con compañías de referencia en el sector como Rolls-Royce, GE, P&W, Snecma y Honeywell.

“Nuestra ambición es ser un motorista de primer nivel, diversificado, tecnológico y con la ambición de servir en el conjunto del ciclo de vida fabricación y mantenimiento”, afirma Ignacio Mataix, director general de ITP.

Industria de turbo propulsores —ITP— tiene la sede en Zamudio, Vizcaya, y cuenta con una plantilla de casi 3.000 trabajadores distribuidos en 18 centros operativos ubicados en España, Reino Unido, Malta, Estados Unidos, México, India y China.

Retos empresariales

- Incrementar la productividad

- Garantizar la integridad y trazabilidad de la información

- Reducir el time–to–market

- Estandarización de los procesos más eficientes

- Promover la cooperación interdepartamental y con las filiales

- Ofrecer una calidad óptima

Invertir para crecer

ITP se caracteriza por su marcado carácter innovador. Es una de las empresas con mayor nivel de innovación de España y ha abogado por las más productivas herramientas tecnológicas para conseguir así avanzarse en el mercado aeroespacial.

En 2011 ITP empezó a aplicar un ambicioso plan estratégico con el objetivo de duplicar las ventas en 2015, hasta alcanzar una facturación de mil millones de euros. Para acometer este reto, durante este quinquenio ITP ha previsto una fuerte inversión para la fabricación de nuevos modelos. En este sentido, la apuesta por las nuevas tecnologías resulta de vital importancia.

“Invertimos en torno al 14% de nuestras ventas en I+D, lo que nos convierte en la empresa industrial española con mayor inversión en este ámbito en términos relativos”, explica Ignacio Mataix. “ITP es una empresa tecnológica: más de 1000 ingenieros trabajan con las herramientas más avanzadas. La innovación se sustenta sobre las nuevas tecnologías en nuestros centros distribuidos por todo el mundo”, añade.

Según Mataix, hay cuatro pilares en relación con las tecnologías de la información sobre los que la compañía sustenta hoy su crecimiento y expansión: el ERP, el PLM, herramientas de diseño y herramientas más generales como el Microsoft.

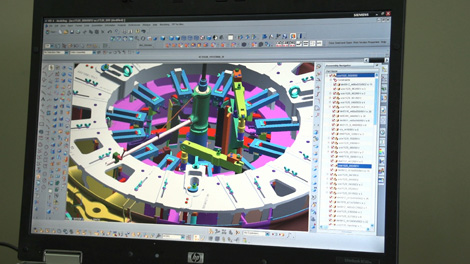

Una de las grandes ventajas competitivas de ITP es la integración de los ámbitos de diseño y de fabricación. Se trata de un modelo de gestión nacido en 2007 con la creación de los Centros de Excelencia, en los que ingenieros y operarios de fabricación trabajan en equipo.

“Tenemos acuerdos para desarrollar módulos completos de turbina, desde el diseño de la aerodinámica y de cada uno de sus componentes hasta la fabricación”, dice Mataix. Por este motivo considera clave el papel del software PLM (Product Lifecycle Management). “Toda la trazabilidad de la información nos la da el PLM, que nos permite seguir y controlar su tránsito por la compañía y así poder conseguir nuestro objetivo, que es hacer un diseño más competitivo, al menor coste y de la forma más eficiente posible”.

Bittor Olabarria Jefe de Operaciones, Proyecto PLM, ITP: “Seleccionamos Teamcenter como herramienta que mejor se adapta a nuestras necesidades. Teamcenter nos permite disponer de información única y visible en todas las áreas del proyecto”

Claves del éxito

- Usabilidad y capacidad multisite de Teamcenter, incluyendo su compatibilidad del PLM con varios sistemas CAD

- Utilización de NX como CAD principal

- Integración de Teamcenter con SAP

- Implantación de MES SIMATIC IT

- Uso del entorno Microsoft: SQL Server, Windows Server

- Colaborar con proveedores utilizando SharePoint y Teamcenter

Iñaki Ulizar, director de Tecnología de ITP, coincide con esta valoración: “El sistema PLM es vital para ITP porque tenemos un producto tecnológico muy complejo y el PLM es capaz de mantener todo el nexo del producto”. Y agrega: “Un aspecto clave para nosotros es la trazabilidad e integridad de los datos, ya que nuestros productos están en servicio durante décadas. Dentro de quince o veinte años alguien puede requerir estos datos, de modo que necesitamos un PLM que nos garantice que podemos recuperarlos, cosa que no hace un ERP”.

Resultados

- Mejora de la comunicación interdepartamental

- Mayor integración entre diseño, ingeniería y fabricación

- Aseguramiento de la calidad gracias a la conexión PLM–ERP

- Estandarización de procesos y mejores prácticas

- Garantía de trazabilidad e integridad de la información

- Mejora de la colaboración con los partners

Un único sistema PLM

Durante años, ITP estuvo utilizando dos sistemas PLM distintos: Windchill de PTC para el área de ingeniería y Teamcenter de Siemens PLM Software para la de fabricación. Sin embargo, en 2010, con el objetivo de continuar desarrollando su exitosa política de integración entre los dos ámbitos, ITP decidió utilizar un único software PLM corporativo para la gestión de la información de la organización a nivel global, cubriendo todo el ciclo de vida del producto.

Iñaki Ulizar, director de Tecnología en ITP: “La trazabilidad de la información nos la da el uso de la tecnología de Siemens PLM Software”

“Queremos que nuestro sistema PLM sirva de columna vertebral de nuestros procesos de fabricación, diseño, desarrollo y servicio”, explica Iñaki Ulizar. “El PLM tiene que garantizarnos que podemos recuperar todos los datos. Necesitamos mejorar el time-to-market, que es un parámetro crítico. También queremos incrementar la productividad tanto en diseño como en producción y que se garantice que implementamos todas las iniciativas lean y somos capaces de estandarizar los procesos en todo el mundo”.

“Otro aspecto es la diversidad geográfica: necesitamos que la herramienta nos permita en las fases de diseño intercambiar datos y flujos entre España, México y Reino Unido garantizando que no hay errores”. Tras un exhaustivo estudio del mercado y gracias a la positiva experiencia con Teamcenter y su buen rendimiento en el área de fabricación, ITP escogió la solución PLM de Siemens PLM Software.

“Seleccionamos Teamcenter como herramienta que mejor se adapta a nuestras necesidades, ” afirma Bittor Olabarria, representante de Operaciones en el Proyecto PLM. “Teamcenter nos permite disponer de información única y visible en todas las áreas del proyecto”.

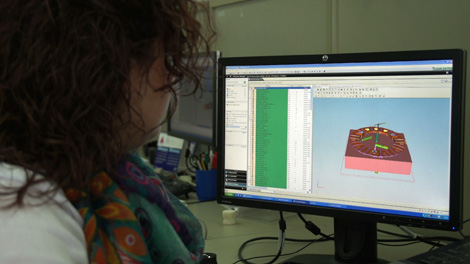

ITP determinó que la solución PLM fuera end-to-end, es decir, que abarcara todas las fases del ciclo de vida del producto e integrando otros software como CAD (diseño asistido por ordenador), CAM (fabricación asistida por ordenador), CAE (Ingeniería Asistida por Computadora) y MES (Sistema de ejecución de fabricación) y su capacidad de mantener la trazabilidad entre las estructuras de producto de Ingeniería y las de producción. Otro punto básico era que la solución tuviera una interfaz amigable, indispensable para conseguir una mayor productividad por parte de los usuarios por su facilidad de uso. Muestra de la facilidad de uso de la herramienta es que en solamente un mes se formó a más de 300 empleados para utilizar Teamcenter.

Finalmente, Ulizar subraya la capacidad multisite de Teamcenter “Es capaz de trabajar a nivel internacional y trasladar datos de forma íntegra de un país a otro a la velocidad adecuada, de forma ágil y sin retrasos en la información de una misma pieza”. Si bien los centros de ITP ya trabajaban con soluciones de Siemens PLM Software, la elección de Teamcenter como PLM único y la envergadura de dicho proyecto —que abarca todos sus centros a nivel mundial— reafirmaron el partnership estratégico entre ambas compañías.

“Cuando nos casamos con un proveedor de alto valor añadido, lo hacemos por muchos años –afirma Mataix. “Esta es una industria de seguridad. El partnership es una relación importante y a largo plazo en la que las dos empresas invierten para conseguir una mayor rentabilidad de negocio”.

Estandarización de procesos

ITP se marcó una serie de objetivos para el proyecto de implantación de Teamcenter. “Queríamos que fuera un punto focal de todo el ciclo de vida del producto y proceso, aunando el diseño conceptual, pasando por la fabricación y hasta soporte de servicio”, recuerda Gontzal Ruiz, responsable de Ingeniería y Proyectos del Centro de Excelencia de Zamudio. “Nuestro objetivo pasaba por la capacidad de dar una respuesta global a nuestra empresa, que precisa unos sistemas para sus centros a nivel internacional. Y en tercer lugar, disponer de un sistema estándar, que corresponda a una sola cultura, la cultura de ITP”.

La trazabilidad, garantía de seguridad y calidad

Los sectores aeronáutico y de ingeniería industrial en los que opera ITP son responsables de productos con una alta exigencia y amplios requisitos de seguridad. Por ello la trazabilidad de la información resulta indispensable.

“Nuestro producto debe cumplir las regulaciones internacionales y satisfacer las demandas de clientes globales, ” explica Ulizar. “El PLM tiene una importancia crucial porque es capaz de hacer fluir datos de diseño, fabricación y montaje hasta el cliente final, durante décadas. Por otro lado, el PLM también nos garantiza la seguridad de la información en relación a su acceso por parte de diferentes usuarios desde lugares distintos”.

La trazabilidad también va íntimamente relacionada con los niveles de calidad de los productos. “Los procesos de calidad son muy exigentes, por lo que la trazabilidad debe estar asegurada. Y la mejor forma de hacerlo es con el PLM”, asegura José Luis Basabe, responsable del proyecto PLM.

En la misma línea, Gontzal Ruiz, responsable de Ingeniería y Proyectos del Centro de Excelencia de Zamudio, destaca que “el PLM es muy importante para asegurar que todos los procesos están alineados con los requisitos de los clientes y que el producto cumple con las especificaciones determinadas”.

Integración de todas las fases de la operación

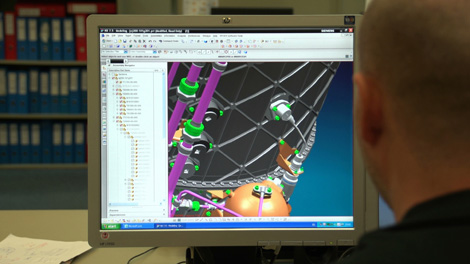

Uno de los hitos del proyecto de implantación de Teamcenter en ITP ha sido su integración con las diferentes herramientas que participan en el ciclo de vida del producto.

“La integración de todos los sistemas de tecnologías de la información es clave para ITP para ofrecer soluciones globales en diseño y fabricación de componentes de turbinas y módulos —afirma Olabarria—. “Conseguir tener un producto en el mercado de la forma más rápida y a la primera nos da una ventaja competitiva muy importante”.

Alfredo Ruiz, jefe del departamento de Ingeniería y proyectos del Centro de Excelencia de Carcasas y Estructuras, añade: “En ITP podemos introducir en el diseño la base industrial, es decir, diseñar las piezas pensando que las fabricaremos aquí. Así tenemos en cuenta qué inventario tendremos, qué tiempo estará en nuestras instalaciones y cuál será el flujo de las piezas en nuestra fábrica. La fase de desarrollo es fundamental ya que desde los primeros bocetos hasta la fabricación del primer material pasan casi dos años. El PLM nos ayuda ya que el diseño del producto y el proceso están más relacionados y la conexión con la cadena de suministro es más rápida”.

En relación con la integración con otros softwares, los responsables de ITP recalcan la importancia de la conexión de Teamcenter con el ERP SAP. “La unión con SAP es esencial porque estamos recogiendo en el ERP aspectos esenciales de la fabricación del producto, cosa que debe estar íntimamente relacionada con los informes de diseño que los soportan, afirma Basabe. “Por lo tanto, podemos decir que el aseguramiento de la calidad es lo que nos permite la integración del PLM con SAP”.

“Nuestro objetivo es la integración del ERP con el PLM para poder importar y exportar la definición de cualquier proceso de fabricación de datos a cualquiera de nuestras filiales, desarrollar procesos donde está el conocimiento y compartir las mejores prácticas de la compañía”, dice Iñaki Fernández Arza, director de Integración del Diseño.

Por otra parte, Teamcenter está conectado con el sistema MES SIMATIC IT de Siemens, implantado recientemente en el centro de Zamudio y que permite una mejor comunicación entre departamentos y promover la fábrica sin papeles, otro de los retos de ITP.

“Si queremos que se transmita la información directamente desde la mesa del ingeniero hasta la planta, el MES es el sistema que lo soporta, y la conexión MES–PLM es vital”, asevera Basabe. Por eso hemos apostado por SIMATIC IT”.

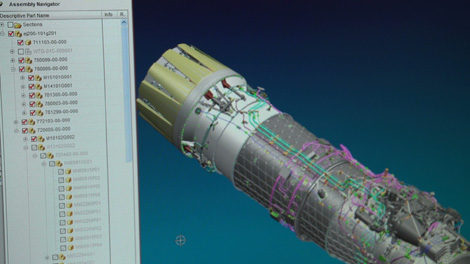

En el ámbito de diseño, Olabarria remarca que Teamcenter puede trabajar con los distintos sistemas CAD que utiliza ITP, entre ellos su CAD principal, NX de Siemens PLM Software: “El uso de NX nos permite grandes reducciones en tiempos de manejo de grandes ensamblajes, que es uno de los mayores retos que tenemos hoy en día en el diseño de turbinas, ” señala Ulizar. “Vemos ventajas importantes en tener NX como CAD fundamental. La facilidad de conexión que tiene con Teamcenter es fundamental. Disponer de NX como herramienta de diseño y edición ha mejorado el tiempo de lanzamiento de nuestros productos”.

Finalmente, Basabe destaca cómo la conexión entre Teamcenter y la tecnología de Microsoft fomenta un entorno colaborativo flexible en el ecosistema de ITP: “La arquitectura que soporta PLM es Microsoft y otro pilar importante es el entorno de colaboración SharePoint. La colaboración con proveedores, partners, subcontratistas y clientes se realiza con el PLM y las herramientas de Microsoft”.

Un proyecto estratégico de largo recorrido

Tras un año de trabajo, la primera fase se da por finalizada con éxito. “La implantación nos obliga a pensar cómo mejorar los procesos y realizar una reingeniería de los mismos”, explica Arza.

Alfredo Ruiz agrega: “El PLM nos permite medir, y todo lo que se puede medir, se puede mejorar. Con el PLM no tenemos datos duplicados, sino datos únicos. Gracias a la integración del PLM con el ERP tenemos más orden”. Ruiz continúa: “Además, con Teamcenter ITP gana en comunicación y en eficacia: el PLM permite que diferentes áreas nos puedan dar su punto de vista, de modo que cuando el producto llega a fabricación, ésta es mucho más rápida, el 'time-to-market' se reduce y el proceso en general es más eficiente”.

El PLM permite que diferentes áreas nos puedan dar su punto de vista, de modo que cuando el producto llega a fabricación, ésta es mucho más rápida, el time-to-market se reduce y el proceso en general es más eficiente.

Gontzal Ruiz añade: “Con PLM aseguramos la calidad de los productos ya que disponemos de una trazabilidad completa en todos los procesos del sistema. Además, nos obliga a revisar la operativa de nuestros procesos para hacerlos más ágiles y conseguir una ventaja competitiva”.

Tras esta primera etapa, el proyecto de ITP y Siemens PLM Software se centra ahora en ampliar el uso de Teamcenter a los ámbitos de diseño e ingeniería. En un futuro, el PLM de Siemens PLM Software se implantará también en las filiales de la compañía en México y Reino Unido.

“La gestión del cambio implica a muchas personas”, dice Olabarria. “El reto de la implantación de Teamcenter es integrar y formar a todas las personas involucradas”, dice Bittor Olabarria.

Mataix considera la adopción de un PLM corporativo un proyecto estratégico de la organización: “Estamos en la primera fase del ejercicio y con resultados muy satisfactorios, pero nos queda un camino por recorrer. Teamcenter está en el core del negocio porque complementa nuestro producto. Esperamos mucho de las siguientes fases y que se cumplan las expectativas por encima de los objetivos marcados”.

Ulizar resume las positivas perspectivas de ITP en relación al partnership tecnológico con Siemens PLM Software: “Al adoptar una herramienta clave como Teamcenter, la relación con Siemens PLM Software es absolutamente estratégica. Por un lado, esperamos ser capaces de transmitirle nuestras necesidades, que nos escuche y nos aporte soluciones. Y por otro, que Siemens PLM Software sea capaz de recoger experiencias de otros sectores para aportarnos más valor en relación a lo que estamos buscando: calidad, integración, unicidad de los datos y mejoras en los procesos. Estamos hablando de una relación que no va a durar unos años, sino décadas”.