Control de calidad en la fabricación de componentes aeronáuticos

Entre los retos a los que se enfrenta el sector aeronáutico se encuentra la necesidad de adaptarse a los exigentes niveles de producción de la industria aeroespacial, cuyas previsiones de crecimiento son imparables. Un sector que requiere que se tengan en cuenta los métodos de inspección desde las primeras fases de diseño del avión y para lo que los Ensayos No Destructivos (END) tienen que responder con una combinación de técnicas para ejecutar la inspección con mayor integridad, rapidez y eficacia. Así, las piezas defectuosas pueden ser identificadas y eliminadas antes de ser integradas en la estructura. Es lógico, pues, que los fabricantes se decanten por estas técnicas no destructivas porque permiten el ahorro de costes y tiempo en la necesaria labor de asegurar la fiabilidad de los componentes aeronáuticos.

En este sentido, Tecnatom tiene más de 50 años de experiencia en END. Si bien desde sus orígenes los ha aplicado tradicionalmente al sector nuclear, la creciente demanda desde otros ámbitos industriales ha propiciado la diversificación de Tecnatom hacia el sector aeronáutico-espacial. La experiencia adquirida en la inspección de materiales de hormigón y metal, característicos del sector energético, le ha servido a Tecnatom para extender sus procedimientos de ensayo hacia los materiales propios del sector aeronáutico fabricados, entre otros, en fibra de carbono y aleaciones especiales, como las de titanio. Hay que resaltar que las piezas aeronáuticas se caracterizan cada vez más por su evolución hacia una compleja geometría, por lo que es necesario el desarrollo de programas informáticos para el control de los sistemas mecanizados y autómatas (robots) que permitan ejecutar trayectorias de inspección también complejas.

Así, la compañía desarrolla una tecnología propia de última generación para la inspección por ultrasonidos durante los procesos de fabricación de piezas aeronáuticas y para actividades de investigación y desarrollo de los laboratorios. Esta avanzada tecnología presenta grandes ventajas operativas, ya que se consigue inspeccionar todo tipo de componentes aeronáuticos independientemente de su dimensión y de su configuración geométrica.

En la actualidad, el Grupo Tecnatom tiene ya los siguientes tipos de equipos de inspección en instalaciones del sector aeronáutico:

- Sistemas portal gantry, para inspecciones de piezas grandes planas y curvas en el que se emplean diferentes técnicas de inspección por ultrasonidos: mediante transmisión por chorro de agua y pulso-eco en inmersión local o total.

- Sistemas mecanizados, para inspecciones de componentes aeroespaciales fabricados en composite basados en robots articulados con múltiples posibilidades de configuración adaptables a cada cliente, lo que proporciona mayor flexibilidad, precisión y productividad para detectar los posibles defectos en el material.

- Sistemas tipo cuba, para inspección de los componentes totalmente sumergidos, con técnicas diversas.

- Sistemas semi-automáticos, o de adquisición manual, que complementan la inspección automatizada aportando registro permanente y de posición, para zonas específicas o para labores de mantenimiento.

- Sistemas de inspección sin contacto, basados en ultrasonidos en aire o generados mediante láser.

Las soluciones tradicionales para la inspección por ultrasonidos de grandes componentes de los aviones integraban inicialmente máquinas de tipo pórtico (portal gantry), con resultados de probada calidad, pero con altos costes de fabricación y montaje. Con el fin de reducir este impacto, Tecnatom ha sabido adaptar una solución ya ampliamente probada en otros sectores, como el del automóvil, mediante la aplicación de robots industriales al proceso de inspección, como una manera de simplificar y mejorar la flexibilidad de los procesos de control de calidad. El suministro de los equipos de Tecnatom está presente en todos los mercados: Airbus, en sus instalaciones de Nantes, ha optado ya por soluciones robotizadas de Tecnatom, como también Bombardier, uno de los grandes fabricantes aeronáuticos, que ha adquirido un sistema ‘Twin Robots’ de Tecnatom, además de la compañía rusa Aerocomposit para dos de sus factorías, y Comac en China para otras dos, a las que hay que sumar KAI y GNTP en Corea, Premium Aerotec en Alemania, o un Tier 1 en Malasia. Embraer, para su planta de Évora en Portugal, Alestis do Brasil o Boeing y Spirit en EE.UU han optado por soluciones “Single Robot”, como también lo ha hecho Sofitec en España, Corse Composites en Francia. Y otros proyectos están en marcha.

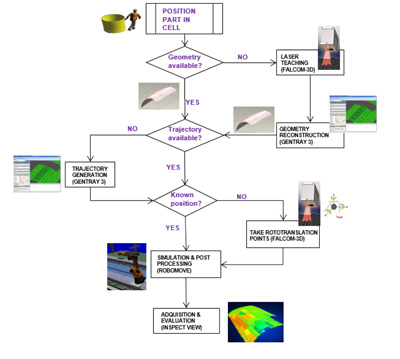

El proceso de inspección completa de la aeronave y componentes industriales requiere varios pasos, que Tecnatom ha sido capaz de integrar en un solo procedimiento, que sigue la ‘óptica’ del operador:

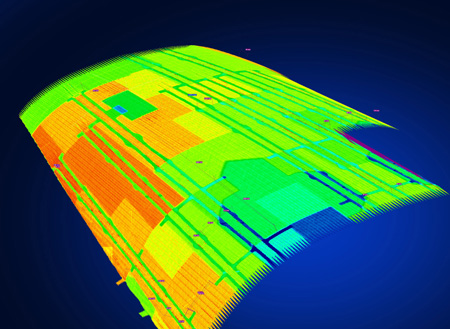

El proceso comienza con la adquisición de la geometría 3D del componente, mediante un archivo CAD o a través de un dispositivo láser avanzado y software de adquisición de geometrías, desarrollado por Tecnatom. Una vez obtenido el archivo, el siguiente paso es la generación automática de las trayectorias de inspección a través de software Gentray 3, también de desarrollo propio, que asegura 100% la inspección de la superficie. Una vez que se genera la trayectoria en 3D y ésta se valida mediante una simulación del movimiento del robot, se exporta automáticamente al módulo de adquisición, que almacena los datos de la trayectoria específica para el componente específico como un “proyecto” de inspección. De esta forma, todas las piezas de ese tipo se inspeccionarán usando las trayectorias previamente generadas, asegurando la uniformidad en el proceso. Finalmente, los datos serán adquiridos y evaluados por el software InspectView, especialmente desarrollado por Tecnatom para la adquisición, evaluación y reporte de los datos de la inspección por ultrasonidos obtenidos del componente inspeccionado.

A la vanguardia en la aplicación de tecnologías de inspección

Un primer paso muy importante en la automatización de la inspección fue, hace ya algunos años, la aplicación de técnicas de transmisión (en general mediante chorros de agua que facilitan el paso de los ultrasonidos a través de la pieza). La automatización de la inspección por ultrasonidos con pulso-eco impulsó la mayor integración del control mecánico de los dispositivos, en general tipo gantry, con el equipo de adquisición de datos. Posteriormente, la incorporación del phased array como base para la aplicación de esta técnica pulso-eco posibilitó un notable incremento de la velocidad del proceso, reduciendo tiempos y costes. Finalmente hay que señalar lo que aparece como el futuro de la aplicación de la inspección por ultrasonidos para composite: los ultrasonidos generados por Láser (LUS), que incorporan ventajas muy significativas, especialmente al considerar componentes de pequeño tamaño y geometría compleja, que, todavía en muchos casos, sólo pueden inspeccionarse manualmente. En los sistemas basados en LUS los ultrasonidos se generan en la propia pieza que es excitada con un rayo láser.

Cuestión de experiencia

Los más de 15 años de experiencia en el sector aeroespacial han llevado a Tecnatom a liderar el desarrollo, fabricación, puesta a punto y mantenimiento de prototipos y equipos de inspección mediante ensayos no destructivos y, en particular, en sistemas de inspección mediante ultrasonidos generados por láser. En colaboración con Airbus, Tecnatom desarrolló en 2010 el sistema robotizado LUCIE, que se instaló en el centro tecnológico Tecnocampus EMC2 de Nantes, y supuso el primer sistema de LUS láser combinado con un robot articulado montado en una pista lineal en voladizo, lo que permite la inspección de más de 6 m dentro de grandes estructuras de materiales compuestos.

Tecnatom dará un paso adelante con el proyecto TecnaLUS, el primer sistema de inspección LUS en Europa destinado a la producción en la industria aeroespacial. En el Centro Bahía de Cádiz será instalado un revolucionario equipo robotizado para el control de piezas pequeñas con un tamaño hasta 1,5 x 1,5 m (principalmente centrado en el programa del A400M), que asegurará la inspección totalmente automatizada de piezas de geometría compleja, que hoy sólo pueden inspeccionarse manualmente. El sistema ya se encuentra en pruebas en las instalaciones de Tecnatom.

Otras técnicas de no contacto, como el acoplamiento por aire, ya están incluidos en los desarrollos más recientes de Tecnatom. Como complemento a los ultrasonidos, termografía y sensores de visión artificial también se aplican en algunos de los suministros, cuando es necesario.

El Grupo Tecnatom ha logrado posicionarse como una empresa de referencia, proporcionando su tecnología, además de las empresas fabricantes (OEM) principales, a muchas otras de su cadena de suministro, Tier 1 o Tier 2. Desde su introducción en el sector aeroespacial, el crecimiento de su volumen de negocio en este sector ha sido constante, así como su posicionamiento a nivel internacional. En 2004, como parte de su estrategia de expansión y concentración empresarial, Tecnatom adquirió el 100% de la empresa francesa Metalscan, especializada en sistemas de inspección por ultrasonidos, y entró como accionista mayoritario en la también francesa Multi2000 (M2M), lo que supuso un fuerte impulso a su estrategia de crecimiento en el mercado europeo.

Cuenta, además, con las filiales Tecnatom China, Tecnatom do Brasil y la más reciente, Tecnatom USA. El establecimiento de nuevas subsidiarias en ubicaciones estratégicas y próximas a sus clientes, le permiten ganar competitividad y tener mayor capacidad de participación en los grandes proyectos internacionales.