El proceso de fabricación avanzada optimiza la tecnología de los satélites

La cartera de productos abarca desde sistemas de satélite a los componentes para la Estación Espacial Internacional EEI. Un centro de competencia para materiales composites también se encuentra en la sede de Madrid —ya que los materiales innovadores y los métodos de producción juegan un papel importante en la industria aeroespacial—. Los requerimientos para los dispositivos son especialmente elevados debido a las enormes diferencias de temperatura y fuerzas externas implicadas. Para lograr los mejores resultados en la fabricación de componentes, Airbus Defence and Space confía, entre otras cosas, en la tecnología de fabricación aditiva de la empresa alemana EOS.

El desafío

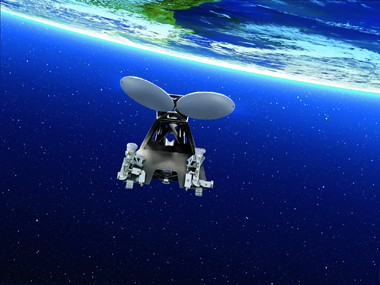

La actual generación de satélites incluye soportes específicos que sirven de enlace entre el cuerpo del satélite y los reflectores y la instalación de la alimentación montada en su extremo superior. Los ingenieros de Airbus Defence and Space se enfrentan a dos desafíos clave en relación con la construcción de estos soportes de fijación: por un lado, los soportes deben fijarse firmemente al cuerpo. Por otro lado, sin embargo, la función de los soportes es mitigar las fluctuaciones de temperatura extremas en el espacio. Los soportes son muy importantes como capa de aislamiento: la temperatura varía desde -180 hasta 150 °C, por lo que el estrés sobre el material es extremadamente elevado.

Muy pocos materiales son capaces de cumplir estos requisitos. Como tantas veces en la industria aeronáutica y aeroespacial, el titanio resultó ser la elección adecuada. Además de sus ventajas bien conocidas en cuanto a peso y conductividad térmica, ofrece una densidad aceptable. Después de todo, cada kilogramo llevado al espacio cuesta muchos cientos de miles de dólares; la cantidad exacta depende de factores tales como el sistema de transporte y de la órbita a alcanzar. Sin embargo, cifras más altas de seis números no son nada infrecuentes.

Los soportes fabricados de forma convencional y especialmente su conexión con los componentes de carbono del satélite - una función sometida a alto estrés térmico - no cumplieron con las expectativas de Airbus Defence and Space. Además, la posterior instalación en el satélite consumía mucho tiempo por lo que los costos necesitaban ser reducidos. Por tanto, los ingenieros comenzaron a buscar alternativas. Se prestó especial atención al hecho de que el diseño de los futuros componentes podría ser optimizados en consecuencia.

La solución

La elección recayó en la tecnología de fabricación aditiva de piezas de metal que ofrece EOS. Esto significaba que el titanio seguía siendo utilizable como material de probada eficacia. También permitió el diseño de los componentes para ser adaptados fácilmente.

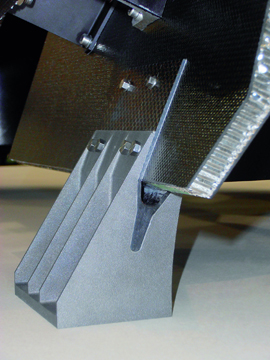

Tal como explica Otilia Castro Matías, responsable del área de antenas en Airbus Defence and Space: “La solución ahora encontrada por nosotros tiene dos ventajas. Por una vez hemos sido capaces de optimizar la producción en sí. Además, hemos mejorado el diseño, por lo que toda la pieza se puede fabricar en un solo paso. Tallado en un solo bloque por así decirlo, a pesar de que técnicamente hablando, es lo contrario de esta técnica tradicional”.

Después de que se determinara el diseño, le siguió el proceso establecido: los ingenieros descargaron los planos de construcción 3D a partir del software CAD, en la máquina de producción - una EOSINT M 280 - y comenzó el proceso de fabricación: un preciso haz láser funde y solidifica el polvo metálico depositado capa a capa, de modo que cuando la pieza de precisión a construir se completa, no hay más exceso de material que la materia prima sobrante y reutilizable.

Resultados

Los nuevos dispositivos cumplen con todas las expectativas de los expertos que han participado. Lo más importante de todo es la mejora de la resistencia a la temperatura de toda la estructura, que ahora puede soportar fácilmente y permanentemente un margen de 330 °C bajo una fuerza de 20 kN.

Además de esto, los expertos aeroespaciales españoles fueron capaces de reducir el tiempo de producción de los soportes durante el montaje de las unidades de alimentación y el sub reflector, en cinco días. El tiempo de producción de los tres soportes requeridos para cada satélite es ahora menor a un mes. “Estas mejoras reducen significativamente el fallo inducido térmicamente durante la campaña de ensayos de calificación. El costo de las actividades espaciales es relativamente alto, por lo que es aún más importante proteger el hardware de posibles fallos”, añade Castro Matías.

El método de fabricación aditiva aportó beneficios cuantificables a los aspectos críticos del proyecto, sin necesidad de hacer recortes en otros lugares. Sin compromisos —esto es algo que los ingenieros les gusta oír pero que no llegan a escuchar muy a menudo—. “Además de las ventajas técnicas, se lograron reducciones de costos específicos: sólo el ahorro en producción asciende a más del 20%. Es más, los ingenieros pusieron la pieza ‘a dieta’ con éxito: la ventaja en peso es de aproximadamente 300 g, lo que significa casi un kilo por satélite.

Por cierto, la Agencia Espacial Europea (ESA) apoyó este programa. Su finalización con éxito permite además el uso de esta eficiente tecnología de producción en el campo aeroespacial.

“El uso de titanio como material para los soportes de sujeción de nuestros satélites ha demostrado ser muy eficaz. La debilidad principal, sin embargo, fue la conexión de los soportes con el panel de carbono de la alimentación y el ensamblaje del reflector porque aquí el estrés térmico fue un factor negativo. Gracias a fabricación aditiva, hemos sido capaces de rediseñar el soporte y eliminar esta vulnerabilidad. También hubieron otros beneficios, como una producción más breve, más rentable y más ligera”, concluye Otilia Castro Matías, COC Antennae at Airbus Defence and Space.

Airbus Defence and Space es una división del grupo Airbus formado por la combinación de las actividades de negocio de Cassidian, Astrium y Airbus Military. La nueva división constituye la número uno de defensa y espacio de Europa, el segundo mayor negocio espacial en todo el mundo.