Fabricación aditiva: la certificación en el mercado aeronáutico

El transporte aéreo presta una especial atención a cuestiones medioambientales, el ruido y el cambio climático. Muchas empresas y entidades están trabajando para contribuir a tener un ‘cielo limpio’. La investigación y el desarrollo tecnológico de nuevos productos y procesos contribuye venciendo barreras tecnológicas y aportando soluciones que permitan reducir la huella de carbono de la aviación (p.e: emisiones, ruido, consumo energético) para generaciones futuras. La Comisión Europea para la Investigación y el Desarrollo Tecnológico financia iniciativas en I+D que contribuyan a avanzar en el grado de madurez de estos avances tecnológicos.

En el proyecto RepAIR, financiado por el VII Programa Marco de la UE, 12 socios de Europa y 1 de EE UU trabajan con el objetivo de desarrollar un sistema de mantenimiento y reparación in situ de aviones, a través de la integración de tecnologías de fabricación aditiva, para la producción y reparación de componentes metálicos aeronáuticos.

Esta preocupación deriva en un continuo esfuerzo en diseñar y fabricar componentes aeronáuticos que tienen como reto la reducción de peso, consumo energético y por tanto, la huella de carbono en todo su ciclo de vida.

Los procesos de fabricación aditiva (FA), considerados en muchas aplicaciones como una nueva revolución industrial, son potenciales candidatos a aportar soluciones para conseguir este reto. En particular, las tecnologías de fabricación aditiva de materiales metálicos, tales como ‘Electron Beam Melting’ (EBM), ‘Sintering Laser Melting’ (SLM) o ‘Laser Cladding’ (LC), son las que suscitan mayor interés entre los agentes del mercado aeronáutico. Interés para la fabricación de componentes, caso de los OEM o Tier1; o para la reparación de componentes, caso de los ‘Maintenance and Repairing Overhaul’ (MRO). Estas tecnologías de fabricación proporcionan muchas ventajas en comparación con otros procesos de transformación metálica convencionales. Estas tres tecnologías son las consideradas en el proyecto RepAIR.

No obstante, el mercado aeronáutico se caracteriza por estar estrictamente regulado. La aeronavegabilidad y la seguridad del transporte aéreo, deben estar perfectamente garantizadas. Por tanto, cuestiones como el diseño, la fabricación y el mantenimiento deben cumplir los requerimientos legales establecidos y ser supervisados por las correspondientes autoridades competentes. Cuando se realizan nuevos diseños o se introducen cambios en los procesos de fabricación y reparación, se debe llevar a cabo un proceso de certificación que garantice la aeronavegabilidad de la aeronave y la seguridad del transporte aéreo. Como consecuencia, se debe desarrollar procedimientos de cualificación de la tecnología para introducir la fabricación aditiva como nuevos procesos de fabricación y reparación de componentes aeronáuticos, así como los diseños orientados a estos procesos de fabricación.

1. Aspectos generales sobre la fabricación aditiva de componentes metálicos

Los fabricantes de componentes aeronáuticos metálicos, utilizan procesos bien conocidos y caracterizados como la forja, la fundición, el mecanizado o la soldadura. Mientras que estos procesos están bien establecidos en el mercado aeronáutico, los procesos de fabricación aditiva son noveles y poco conocidos. No obstante, a pesar de ello las expectativas que están generando, están creciendo convirtiéndose en tecnologías de fabricación que facilitarían la fabricación y reparación de componentes aeronáuticos de alto coste y plazo de entrega.

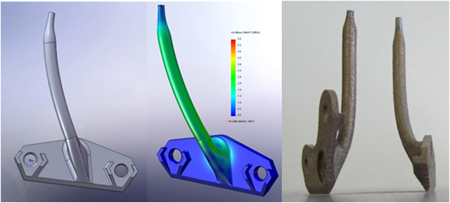

La fabricación aditiva produce piezas sólidas tridimensionales directamente a partir de un modelo digital, donde el objeto físico se crea añadiendo sucesivas capas de material depositado en un sustrato y después fundido mediante una fuente de energía. El material depositado podría ser polvo o cable como materia prima. El sustrato podría ser una plataforma como consumible, una pieza forjada, fundida o mecanizada con algún defecto o daño debido a su uso. La fuente de energía puede ser un haz de electrones, un haz láser, plasma o un arco eléctrico. La FA produce formas cerca de la forma final (near-net-shape), por tanto, se requieren procesos adicionales tales como el mecanizado, tratamiento superficial y térmico para conseguir la pieza funcional final.

Entre los beneficios de la FA podemos destacar, la reducción del uso de materia prima y los tiempos de producción, manteniendo o mejorando el comportamiento y función del componente. No obstante, cuestiones económicas como la inversión en equipos, instalaciones, consumibles y procesos de acabado debe analizarse con detalle sobre los beneficios que aporta antes de seleccionar estos procesos para la fabricación de componentes.

2. Expectativas y retos de la FA para la fabricación y reparación de componentes aeronáuticos metálicos

Muchos autores reconocen el potencial de la FA para revolucionar la industria de fabricación aeroespacial. No obstante, hay que vencer retos significantes que deben se mejorados tales como la madurez de la tecnología, la complejidad y ciertas características particulares de la FA que coexisten con unos requerimientos legales muy restrictivos.

2.1. Aplicaciones potenciales de la FA en el mercado aeronáutico

Dentro de la Industria Aeronáutica, la FA tiene cuatro aplicaciones: la fabricación y reparación de componentes, y la fabricación y reparación de utillaje. El proyecto RepAIR se centra en la fabricación y reparación de componentes debido a su mayor potencial en comparación con los procesos convencionales.

2.2. Expectativas para la FA en la industria aeronáutica

La FA proporciona potenciales beneficios para la Industria Aeronáutica. Entre ellos cabe destacar:

- Un uso sostenible de la materia prima puesto que solo se usa el material necesario para obtener la forma cercana a la final (buy to fly ratio cerca de 1), es posible la reutilización de la materia entre lotes de fabricación, al mismo tiempo que permite reducir el stock de material y las operaciones de tratamiento de residuos.

- Reduce tiempo e inversión porque no se requieren útiles de fabricación.

- Facilita la flexibilidad en cambios de diseño, reduciendo riesgos adicionales.

- Reduce la existencia de almacenes de componentes ya que se puede fabricar bajo demanda.

- Se simplifica la cadena de suministro y por tanto se reduce el tiempo de capacidad de respuesta para la puesta en servicio.

- Disminuye el consumo energético y la emisión de dióxido de carbono al reducir la cadena de suministro.

- Permite la creación de diseños únicos de alto valor añadido solo fabricables mediante estas tecnologías que permiten reducir peso y/o añadir funcionalidad a los componentes. Se pueden fabricar formas complejas incluso con canales huecos internos.

- Permite la fabricación de componentes con aleaciones metálicas especiales en series cortas y bajo demanda.

- Permite la reparación e inspección in-situ, especialmente para componentes con un alto coste y plazo de entrega asociado.

2.3. Certificación en el mercado aeronáutico

Algunos aspectos como el creciente valor del mercado aeronáutico, la evolución de la sociedad y la continua introducción de tecnología generan un incremento del tráfico aéreo. En consecuencia, se producen cambios en las regulaciones, procedimientos y funciones de las entidades que deben velar por la seguridad aérea.

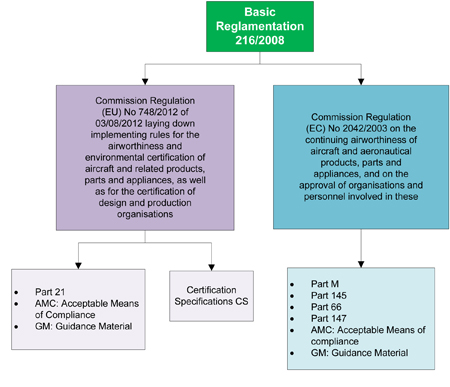

La ‘European Aviation Safety Agency’ (EASA) en Europa y la ‘Federal Aviation Administration’ (FAA) son las entidades, más relevantes, responsables de mantener el transporte aéreo de manera segura y sostenible. En particular, la misión de la EASA es proporcionar conocimiento técnico a la Comisión Europea para la preparación de legislación europea en materia de seguridad aérea y compatibilidad medioambiental así como la gestión internacional. También la EASA tiene la potestad para desarrollar tareas ejecutivas relacionadas con la seguridad aérea, tales como la certificación de productos y de organizaciones involucradas en el diseño, la producción y el mantenimiento. En tercer lugar, la agencia asiste a la Comisión en el desarrollo y mantenimiento de reglas y normas de la Unión Europea sobre seguridad aérea y comprueba su aplicación en territorio europeo.

La aeronavegabilidad es la medida de una aeronave de ser capaz de volar de manera segura. El certificado de aeronavegabilidad es proporcionado por la EASA o la FAA y debe ser mantenido llevando a cabo las correspondientes acciones de mantenimiento. Para ello es necesario demostrar a la autoridad competente que la aeronave ha sido diseñada con rigor, construida y matenida tal y como se espera para que pueda operar según las normas y reglas aprobadas, por entidades y personas que actuan como miembros de una organización certificada y aprobada para el diseño, la fabricación o el mantenimiento por la correspondiente autoridad competente (DOA, POA y MOA respectivamente).

Por tanto, el personal perteniecente a estas organizaciones debe demostrar que la inclusión de nuevos diseños, nuevos procesos de fabricación y nuevos procesos de reparación no comprometen la aeronavegabilidad de la aeronave. En este proceso de demostración se incluye tanto la certificación tipo para el correspondiente nuevo diseño de componente como la cualificación de la tecnología como proceso de fabricación o reparación según proceda y la correspondiente documentación administrativa y de gestión de la calidad en cada una de estas organizaciones.

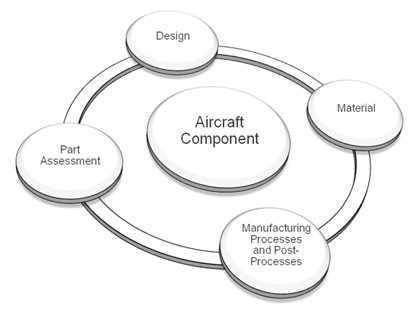

2.4. Implementación de la FA en el nercado aeronáutico: retos y objetivos

La implementación de la FA en el mercado aeronáutico para la fabricación y reparación de componentes no solo se debe basar en la competitividad con respecto a otros métodos de fabricación convencionales en términos económicos o de plazos, sino que también debe asegurar que cumple los requerimientos técnicos de una manera suficiente y repetitiva. Para asegurar esto, cada aspecto de la cadena de valor, el diseño e incluso el proceso de fabricación debe ser verificado como adecuado y repetible.

A este respecto, la FA tiene unas características técnicas muy peculiares cuando se compara con otros procesos convencionales de fabricación. Entre ellas cabe destacar las siguientes.

La naturaleza hibrida de la pieza resultante cuando una pieza se repara añadiendo material sobre un sustrato tal como una pieza defectuosa o dañada. Ambos materiales pueden ser diferentes en términos de microestructura, composición química, anisotropía. Incluso la zona de transición entre ambos puede tener sus propias características.

La complejidad del proceso de deposición tanto de energía como de material, donde existen una gran cantidad de variables que influyen en el resultado final. Algunas variables son intrínsecas al diseño del sistema como la fuente de energía, la potencia, el tamaño, el método de enfoque y aporte de energía, la distribución del material, el gas inerte utilizado en el proceso de fusión o las condiciones de aislamiento térmico de la cámara de fusión. Pero otras variables, son específicas del proceso y del material procesado, tales como el tamaño, forma y composición química del material, las estrategias de distribución de energía tanto en intensidad como en trayectorias, el espesor de las capas, el flujo de reparto del material y el tiempo de suministro de energía al material.

La reutilización del polvo es beneficiosa pero entraña riesgos debido a las posibles variaciones en composición química y morfología del polvo entre lotes de fabricación. La influencia del material en polvo es crucial para asegurar las propiedades mecánicas del material fundido. Debido a la temperatura en el proceso de fusión se pueden evaporar ciertos aleantes del material o debido a la manipulación del polvo se puede absorber una cantidad de oxigeno que pueda alterar el comportamiento mecánico ya que influye en la fragilidad del material fundido y en la fluidez del polvo. La práctica habitual consiste en mezclar polvo usado con virgen para iniciar una fabricación. Por tanto, se mezclan materiales con características diferentes y que pueden influir sobre el resultado final.

La necesidad en la mayor parte de piezas de llevar a cabo postprocesos tales como mecanizados, tratamientos térmicos para alivio de tensiones o eliminación de porosidad para la mejora de la resistencia a fatiga también debe ser considerada.

Son procesos donde los fenómenos físicos que se producen son complejos y dependen de múltiples factores de especial relevancia en el proceso de fusión. Las relaciones entre las variables del proceso y las propiedades térmicas están relacionadas con el transporte del material, la transferencia de calor y su difusión y fenómenos metalúrgicos tales como la fusión, solidificación, la transformación de fase a estado sólido y la deformación en estado sólido.

Todas estas cuestiones técnicas particulares derivan en una dificultad para caracterizar y predecir el comportamiento estructural, el diseño de piezas para FA, la definición de los procesos de fabricación y/o reparación de componentes y el desarrollo de procedimientos de evaluación para determinar que todo el proceso está bajo control. Podemos decir a diferencia de otros procesos de fabricación/reparación, que la FA son procesos que no son suficientemente conocidos y caracterizados para establecer una combinación de definición de procesos y métodos de inspección y validación, tanto destructivos como no destructivos, para confirmar el comportamiento adecuado de la pieza final resultante. Además, no hay disponibles suficientes datos de materiales y tecnologías de fabricación para poder considerarlas en herramientas convencionales de diseño y análisis numérico. También existe un vacío importante en normas, guías y procedimientos establecidos y aceptados por los diferentes agentes implicados en el mercado aeronáutico. Todo esto se traduce en un nivel de madurez de la tecnología (Technology Readness Level – TRL) insuficiente para ser utilizado en la fabricación y reparación de componentes aeronáuticos de manera habitual.

A pesar de ello, las expectativas y posibilidades son tan atractivas, que se están dedicando muchos esfuerzos económicos y humanos a superar estas barreras para incrementar el TRL de estas tecnologías y por tanto su implementación en el mercado aeronáutico. Proyectos de investigación financiados por Europa, en los que AIMME está desarrollando su actividad, tales como Karma (http://www.karmaproject.eu) donde se estudiaban reglas de diseño específicas dependiendo de la geometría, el material y la tecnología de fabricación y las propiedades mecánicas resultantes en función de la posición y orientación de la pieza en la plataforma de fabricación; AeroBEAM (http://aerobeam.wordpress.com), donde se estudiaba la reciclabilidad del Ti6Al4V y su influencia en las propiedades mecánicas; ManSYS (http://www.mansys.info), donde se establece una cadena de suministro para la fabricación de piezas metálicas incluyendo diseño, fabricación, post-procesos, material y métodos de evaluación bajo un sistema de calidad con procedimientos específicos para FA; e incluso el proyecto RepAIR (http://www.rep-air.eu), donde además se está trabajando en la cualificación de la tecnologías EBM, SLM y LC para la fabricación y reparación de componentes metálicos aeronáuticos; son ejemplos de cómo la comunidad de investigación está aportando conocimiento para alcanzar un nivel de TRL adecuado para las tecnologías de FA.

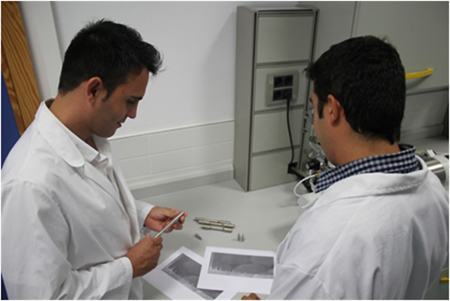

En cualquier caso, está investigación debe ser compartida, supervisada y evaluada por los diferentes agentes del mercado aeronáutico, desde empresas OEMs, Tier1s, MROs, y en especial, personal técnico de las correspondientes autoridades competentes encargadas por velar por la seguridad aérea para establecer desde el principio el camino de certificación más adecuado en función de la responsabilidad del componente y su relación con la aeronavegabilidad de la aeronave. Está colaboración entre expertos en tecnologías de FA y los agentes del mercado aeronáutico es fundamental para minimizar riesgos y las inversiones en esfuerzo para alcanzar el objetivo de considerar las prometedoras tecnologías de FA en una alternativa real para la fabricación y reparación de componentes aeronáuticos.