Técnicas generativas en tecnología médica

En la actualidad, pocos años después de esta adaptación conceptual, casi nadie habla ya de fabricación aditiva. Debido a que las patentes para el proceso de impresión en 3D, que funcionaban por extrusión, habían caducado recientemente y a la existencia de una gran comunidad en Internet, existía una gran disponibilidad en el mercado de impresoras aprobadas a precios inmejorables. Las impresoras estaban construidas con piezas muy simples o se podían fabricar a partir de diseños básicos. En lugar del anterior dominio del mercado por parte de los grandes fabricantes, muchos pequeños fabricantes entraron en el negocio y reclamaron una cuota de mercado cada vez mayor. El prototipado rápido se convirtió en un producto masivo y el término ‘impresión en 3D’ se identificó en la mente del público como un sinónimo de todos los procesos generativos en 3D. Los grandes fabricantes, como 3D Systems o Stratasys, comprendieron enseguida el potencial de ventas para el gran público y compraron algunas pequeñas fábricas de impresoras 3D, para hacerse con un trozo del pastel.

En el año 2013 la cifra de ventas de impresoras 3D alcanzó en torno a 700-800 millones de dólares, de los que cerca de 580 millones correspondieron a las ventas de 3D Systems y Stratasys (Wohlers Ass.).

Técnicas generativas en tecnología médica

Se utilizan en aplicaciones especiales que requieren procesar los llamados ‘biomateriales’. Estos materiales no deben producir ninguna reacción tóxica cuando entran en contacto con el cuerpo humano, ya sea por contacto a través de la piel o por contacto con el cuerpo a largo plazo. Evidentemente, la interacción con el cuerpo humano es una de las consideraciones principales a la hora de estudiar la composición química del material y también su forma externa y superficie.

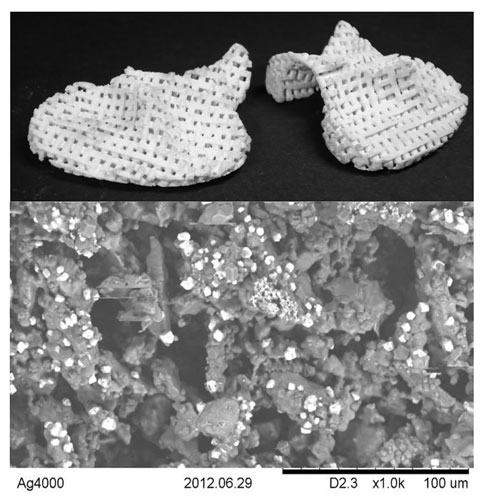

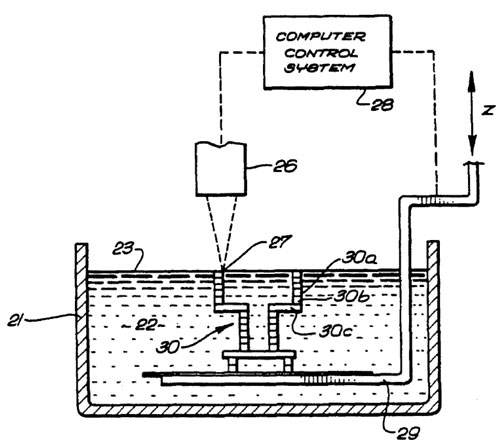

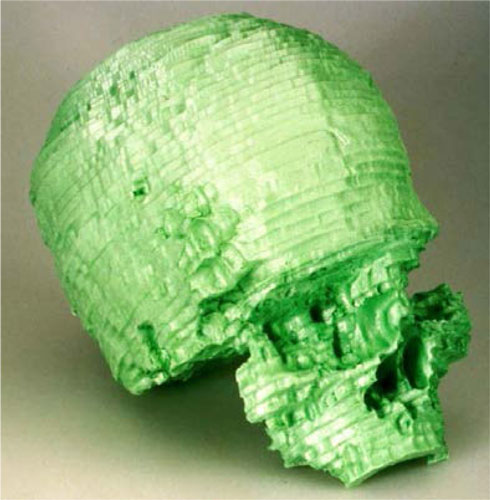

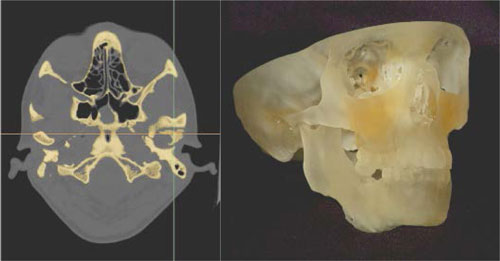

Explicado de forma simplificada, los ortopedistas reconocieron pronto la importancia de los procesos generativos para la fabricación de lo que se conoce como ‘modelos de planificación’. Estos modelos, que representan estructuras internas, se basan en imágenes obtenidas mediante tomografía computerizada o resonancia magnética. Esta técnica refleja bien la estructura de los huesos y ayuda a ajustar la flexión de placas óseas o a modificar planes de tratamiento. Se aprobó el uso de los materiales disponibles, pero en ningún caso como biomateriales, porque era inconcebible utilizarlos, por ejemplo, como implantes. La obligatoriedad de registrar los biomateriales como dispositivos médicos requiere pruebas exhaustivas de biocompatibilidad. Según el uso previsto del aparato médico deben realizarse largas y costosas pruebas antes de que sea posible utilizarlo con humanos. La mayoría de los materiales de capas mecanizables falló en estas pruebas preliminares.

Comparación de una placa de hueso (arriba) fabricada mediante un proceso convencional (arranque) y otra (abajo) mediante impresión en 3D de metal (Selective Laser Melting). Fuente: Universidad de Ciencias Aplicadas del Noroeste de Suiza.

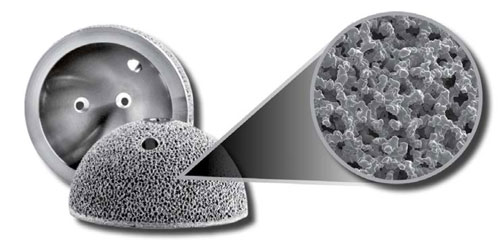

Se han empezado a explorar las posibilidades de procesar biomateriales ya aceptados, como el titanio, mediante procesos de fusión en capas, lo que puede suponer un gran avance en el campo de los implantes óseos. También es posible que pronto se puedan procesar materiales orgánicos, como pueden ser los cerámicos mediante impresión 3D basada en un lecho de polvo. Sin embargo todavía no se prevé una aplicación generalizada de esta técnica en medicina, ya que ha resultado demasiado imprevisible durante las pruebas y muchas cuestiones que se han ido planteando durante el proceso no están todavía resueltas. Por otra parte, los metales fundidos tienen propiedades muy similares a las de los materiales de injerto tradicionales, por lo que están en mejores condiciones de lograr la aceptación por parte de las autoridades reguladoras.

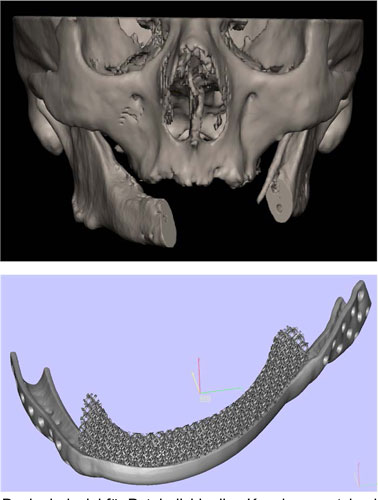

Ejemplo de diseño de implante sustitutivo de hueso. Fuente: Universidad de Ciencias Aplicadas del Noroeste de Suiza.

En la actualidad, la medicina ya hace uso de diferentes estructuras basadas en aplicaciones de impresión 3D; por ejemplo los implantes de metal que sustituyen al hueso de un paciente o el corte y taladrado de plantillas. Estas plantillas se colocan en el hueso o los dientes para transmitir exactamente las intervenciones previstas con anterioridad en el ordenador al cuerpo del paciente. Los implantes dentales y las prótesis de rodilla se colocan con frecuencia de esta forma.

Otra de las ventajas de la fabricación aditiva es que proporciona la posibilidad de producir estructuras complejas. Esto se consigue a través de una estructura de metal porosa que influye positivamente en el comportamiento y el crecimiento del hueso. De esta forma las prótesis de cadera y rodilla, además de otras prótesis óseas, se fijan mejor al hueso y se evita que se aflojen.

Ejemplos de aplicación

Impresión en 3D ¿Esperanza o exageración?

Ya se han alzado voces de investigadores reconocidos que auguran la futura capacidad de la impresión en 3D para construir células humanas tridimensionales. También se han producido los primeros éxitos en la impresión 3D de cartílagos y células de órganos y existen artículos que describen avances en el campo de la ‘ingeniería tisular’. Gracias a la sensibilización del público en relación con la impresión 3D, la sociedad aceptó rápidamente los anuncios de creaciones celulares en 3D. La ingeniería tisular, aunque todavía está en fase de investigación, se benefició de este boom publicitario.

Los grupos de investigadores consiguieron una publicidad que podría ayudarles a lograr financiación adicional para continuar avanzando en su trabajo.

En este sentido, la publicidad también ha hecho aumentar las esperanzas depositadas en la impresión en 3D, ya que ha dado pie a más investigación que, es de esperar, producirá nuevos y revolucionarios resultados.

Pronósticos

¿Hacia dónde vamos? Por un lado, la impresión en 3D puede llegar a dominar sobre otras técnicas, como las plataformas de producción de implantes u otros dispositivos médicos. Los suministros individuales para cirugía aumentarán, proporcionando líneas de producción más flexibles y adaptadas a los mercados específicos, y proveedores de servicios capaces de establecerse por su cuenta. La investigación muestra una clara tendencia hacia la miniaturización, de la escala ‘micro’ a la ‘nano’. La ingeniería tisular podría ganar nuevo ímpetu mediante una adecuada caracterización de las superficies de los materiales en la zona inferior de la gama objeto de investigación.

Ralf Schumacher lidera el grupo ‘Medical Additive Manufacturing’ del Instituto de Tecnologías Médicas y Analíticas de la Universidad de Ciencias Aplicadas del Noroeste de Suiza. Es científico y profesor de la Facultad de Ciencias de la Vida y ha estado trabajando durante 15 años con los procesos de fabricación generativa y sus aplicaciones en medicina. Actualmente trabaja en nuevos métodos de modelización de implantes y producción generativa de implantes metálicos. Otra de sus principales líneas de investigación es la caracterización generativa de estructuras similares a las óseas a partir de sustancias biocerámicas básicas.