Utilización optimizada de las máquinas de cabezal móvil para el mecanizado de componentes médicos

Desde el punto de vista del mecanizado de piezas pequeñas, el mecanizado de piezas médicas es habitualmente diferente. Los lotes suelen ser más pequeños, con tiempos de entrega más reducidos, y materiales y diseños más exigentes. Asimismo, para conseguir unos resultados satisfactorios, las herramientas y los métodos deben ajustarse a las características del componente, como en los tornillos largos y delgados de titanio. Por ello, se requieren soluciones completas, con las herramientas y los conocimientos correctos, que tomen en consideración desde el filo de corte hasta la sujeción y el cambio de las herramientas.

Estas soluciones son especialmente importantes para garantizar una alta eficiencia de la máquina de cabezal móvil multifuncional. Aquí, es fundamental priorizar no sólo el proceso de corte sino también la parte del ciclo no dedicada al corte, para maximizar los resultados durante el tiempo de producción disponible. Para ello, debe tenerse en cuenta desde la duración del corte hasta el número de operaciones que deben realizarse y el tiempo necesario para el cambio de herramientas. Se requiere un enfoque sistemático que identifique las operaciones necesarias, las minimice y las agrupe para garantizar unos ciclos lo más reducidos y seguros posibles. Por ejemplo, empezar con el taladrado y el torneado interior en el husillo principal y, aplicando toda la profundidad de corte en una pasada, llevar a cabo el mecanizado inverso, etc. en el husillo secundario, dejando el husillo principal libre, para mecanizar otras características de la pieza sirve para establecer, probar y aplicar las soluciones más indicadas y apropiadas para la producción con un soporte adecuado.

El mecanizado de algunos componentes médicos que pueden fabricarse en máquinas de cabezal móvil (como tornillos dentales, óseos y vertebrales) ha sido optimizado para alcanzar nuevos niveles de eficiencia. En esta área, los lotes varían considerablemente, pudiendo comprender de treinta a mil o más piezas; lo cual hace que el tiempo de cambio y de reglaje de las herramientas influya mucho en la economía de mecanizado. En el mecanizado de piezas médicas, las herramientas de cambio rápido marcan una clara diferencia en las paradas de la máquina, en especial, en lotes de pequeños a medianos.

A continuación describimos tres componentes médicos típicos fabricados en máquinas de cabezal móvil con ejemplos de operaciones de mecanizado y soluciones modernas que optimizan el mecanizado y marcan una clara diferencia en lo relativo a productividad.

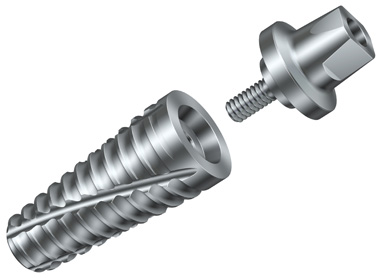

Tronillos de titanio

Los tornillos dentales de titanio, ya tengan un diámetro uniforme o cónico, necesitan, para algunas operaciones, un adaptador portapinzas especial para el husillo secundario. Éstas incluyen el torneado exterior, el torneado de roscas, el fresado, el tronzado, el taladrado y el mandrinado. El torneado exterior es una de las primeras operaciones de semiacabado y debe ser un proceso muy efectivo, seguro y consistente, capaz de sobreponerse a cualquier problema de vida útil y de rotura de la herramienta.

Uno de los retos del torneado exterior de los tornillos de titanio es conseguir un desgaste de herramienta controlable y contínuo. Y, a la vez que se consigue esto, mantener una línea del filo que garantice la calidad superficial necesaria y una precisión consistente, así como la ausencia de rebabas. La velocidad de avance, en relación con el radio de punta, es clave para minimizar las desviaciones superficiales: un avance demasiado bajo puede generar un acabado superficial inadecuado y un avance excesivo puede generar cúspides en la superficie. La geometría wiper puede tender a generar fuerzas de corte excesivas en los tornillos, por lo que la forma del radio de punta y la geometría de la plaquita son factores fundamentales para el rendimiento. Asimismo, es importante prestar atención al control de la viruta en el torneado de titanio, para conseguir una acción de corte sin complicaciones y una buena evacuación de la viruta. Una plaquita más pequeña y de forma básica positiva para operaciones de torneado medio es la elección ideal para minimizar la tendencia a la vibración a lo largo del largo cuerpo del tornillo. La geometría de la plaquita de estilo UM es la primera elección para una aplicación como ésta, dado que ofrece una extensa área para la rotura de la viruta en diferentes tipos de material, inluido el titanio. El filo de corte de una plaquita de estilo D eliminará las virutas del componente torneado y, con una profundidad de corte de en torno a 0,3 mm, generará una pieza preparada para el torneado de roscas en la máquina de cabezal móvil.

Con el fin de garantizar un buen nivel de productividad, debe conseguirse una velocidad de corte lo suficientemente alta para el torneado. La elección de la calidad de la plaquita es, por tanto, importante y debe ser específica para el material de la pieza. En este caso, con las plaquitas agudas positivas, la plaquita debe disponer de un fino recubrimiento de PVD en un sustrato de plaquita duro de grano fino. La dureza en caliente, junto con una alta resistencia a la deformación plástica, son cualidades indispensables. La calidad GC1105 ha sido desarrollada específicamente para las exigencias de las superaleaciones, tanto del titanio como del acero inoxidable, ya que confiere un alto rendimiento a los filos agudos y puede aplicarse con velocidades de 80 m / min para los tornillos dentales de titanio. Una plaquita especial sin recubrimiento como la H13A, con el equilibrio adecuado entre resistencia al desgaste abrasivo y tenacidad para el titanio, suele ser una buena elección para el mecanizado de implantes dentales gracias a que conserva su agudo filo de corte.

Tornillos óseos

Esos tornillos también son piezas largas y delgadas de titanio hechas en muchos tamaños diferentes, cuya buena sujeción en el husillo secundario es esencial para garantizar un rendimiento satisfactorio. Hechos en lotes variables, la rosca del tornillo es la característica principal a tener en cuenta para la optimización del mecanizado. El proceso de mecanizado de la rosca debe ser seguro, resultando en roscas con un buen acabado superficial y una buena precisión dimensional. Un buen control de la viruta es esencial para el éxito. Ideal para estas piezas es una máquina moderna de cabezal móvil, equipada con una unidad de roscado por torbellino, un husillo secundario especial y la capacidad de suministro de refrigerante de alta presión que permitan el torneado, el fresado y el roscado por torbellino.

El roscado por torbellino es un proceso productivo y fiable que produce roscas de gran calidad. Este proceso evita la tendencia a la flexión y a la vibración. Una buena selección de las herramientas, los datos de corte, la programación y el reglaje del proceso son importantes para conseguir buenos resultados, pero la productividad es más importante aún. Las ventajas del uso de una fresa de varios filos, como en el roscado por torbellino, al mecanizar las crecientes cantidades de componentes para tornillos, como en la industria médica, son múltiples.

El roscado por torbellino es un proceso de mecanizado tangencial de varios filos y, como tal, implica filos de corte seguros sujetos a cargas mecánicas y térmicas moderadas. La virutas más cortas también son otra ventaja (a menudo un problema en las pasadas de torneado de roscas más largas), como lo es la necesidad de una única pasada frente a la múltiples necesarias en el torneado de roscas. Dada la cercanía de la herramienta al soporte de la pieza de trabajo en el husillo de la máquina, la estabilidad de las largas piezas de trabajo es un concepto integrado en el roscado por torbellino. Hoy en día, el roscado por torbellino es un proceso muy fiable, extremadamente productivo y produce buenos resultados en materiales exigentes. El concepto de roscado por torbellino de CoroMill 325 es una buena solución para la optimización de este proceso en las máquinas de cabezal móvil.

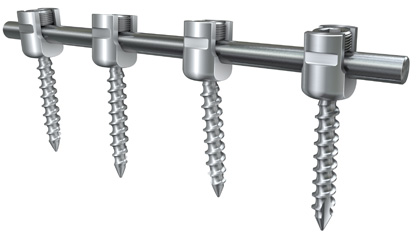

Cabezas de tulipa

Las cabezas de tulipa utilizadas para conectar los tornillos a una varilla, como parte de los componentes destinados a la cirugía vertebral, generalmente están hechas de titanio y requieren varias operaciones. Son piezas ideales para las máquinas de cabezal móvil modernas, hechas de material laminado a través de operaciones de torneado, fresado y taladrado. Uno de los mayores retos, además de conseguir un mecanizado competitivo, es la rebaba. En este caso, el fresado es el método de mecanizado dominante para llegar a la configuración de la cabeza y requiere de una cuidadosa optimización.

La ranura para que pase la varilla debe ser fresada y se caracteriza por requerir una profundidad de corte irregular, por tender a la flexión de la herramienta y por la potencial formación de rebabas en la rosca interior del tornillo. La combinación de la fresa y el recorrido de la herramienta son decisivos para la eficiencia y la seguridad. Una fresa de ranurar enteriza de metal duro CoroMill Plura, con forma cuadrada y radio de punta, en una calidad indicada para el titanio, como la calidad más universal GC1620 y GC1640, es la mejor solución para operaciones más exigentes, como al mecanizar en condiciones inestables. La ranura puede fresarse en tres pasadas, generando la última parte de la ranura introduciendo la fresa de ranurar hasta el centro de la pieza, eliminando la viruta, al retirar la herramienta. Los laterales de la cabeza de tulipa se someten a fresado lateral, con un empañe radial de la fresa de ranurar para realizar el radio de la pieza. Para garantizar una buena seguridad, los chaveteros deben fresarse utilizando la calidad GC1640. El programa CoroCut XS proporciona soluciones para las operaciones de torneado, torneado de roscas y ranurado necesarias para las cabezas de tulipa. Para una pieza como esta, que comprende un largo tornillo unido a una cabeza, una máquina de cabezal móvil moderna puede ser muy ventajosa, resultando en una buena economía de fabricación.

Torneado de titanio

Este tipo de torneado supone un reto en lo referente al control de la viruta. Las largas y continuadas virutas difíciles de romper pueden ser un problema para la seguridad operacional de la máquina de cabezal móvil. El uso de refrigerante de alta presión, aplicado con la tecnología avanzada de boquillas, mejora considerablemente la capacidad de romper y eliminar la viruta. Incluso a menores presiones, los resultados de los chorros de refrigerante bien dirigidos son muy positivos. El concepto estándar de CoroTurn HP, para las operaciones de torneado interior y exterior, dispone de la tecnología de boquilla fija con chorros laminares paralelos de alta velocidad, precisamente dirigidos a los puntos clave de la plaquita. Gracias al reglaje fijo y optimizado del chorro, su precisión y sus propiedades afectan a la forma en que se genera la viruta.

Herramientas de cambio rápido

Son una parte imprescindible para maximizar la utilización de la mayoría de las máquinas-herramientas, además de la optimización de los tiempos de corte. Las herramientas de cambio rápido minimizan los tiempos de parada de la máquina y son, por tanto, esenciales para sacar el máximo partido a cada minuto de trabajo en la máquina de cabezal móvil. El sistema de sujeción QS ofrece cambios y reglajes rápidos y sencillos de las herramientas de corte. Las herramientas pueden introducirse y sacarse rápidamente de la máquina, y pueden fijarse en la línea central, optimizando así la repetibilidad y la precisión a través de un posicionamiento seguro en el puesto de herramientas.

Este sistema consiste de una serie de topes, cuñas y portaherramientas cortos que sustituyen a los accesorios del puesto de herramientas convencional. El filo de corte está bien posicionado, cuando el portaherramientas corto está fijado contra el tope. Asimismo, las cuñas de sujeción por resorte aseguran el portaherramientas para facilitar el manejo de la herramienta. El intercambio de la plaquita se reduce a un tercio del tiempo necesario para la sujeción convencional en las máquinas de cabezal móvil. Asimismo, el sistema de sujeción QS también puede combinarse con refrigerante de alta presión para las operaciones de torneado.