Herramientas y condiciones de corte para mecanizado de alta velocidad

Una herramienta a alta velocidad

P.Chevrier, O.Sinot, P.Padilla, J.P.Velasquez

Escuela Nacional de Ingenieros de Metz15/04/2003

Los fabricantes de herramientas y de revestimientos se han visto obligados estos últimos años a adaptarse a las condiciones cada vez más “duras” a las que se ven sometidas las herramientas, sobre todo debido a la popularización del mecanizado de alta velocidad. Este estudio, realizado en Escuela Nacional de Ingenieros de Metz (ENIM), en Francia, analiza las condiciones de corte y los requisitos que ha de cumplir una herramienta, para luego centrarse en el caso de las muelas de rectificado.

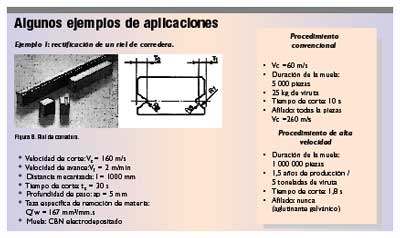

La Escuela Nacional de Ingenieros de Metz (ENIM) forma parte de una red de cuatro escuelas nacionales de ingenieros. Esta forma en cinco años ingenieros generalistas en el dominio de la mecánica. Con la llegada de Pierre Padilla a la dirección de la escuela en 1994, se genera una movilización de recursos humanos y físicos alrededor de la temática del mecanizado de alta velocidad (MAV) con el objetivo de crear en la ENIM un centro de excelencia en este sector de actividades. Hoy la ENIM posee recursos físicos de primer nivel y desarrolla actividades de investigación en las áreas del fresado y la rectificación de alta velocidad. Las acciones realizadas encuentran su aplicación en los cursos realizados en la escuela (Opción Métodos Industriales y Tecnologías Innovadoras), la transferencia de tecnología a las industrias utilizadoras del MAV (Techspace Aero, Airbus France Nantes, SMAE) y por supuesto en el sector de la investigación. Los profesores-investigadores de la escuela están vinculados al Laboratorio de Física y Mecánica de Materiales (LPMM, UMR CNRS), al Laboratorio de Estudio de Texturas y Aplicaciones a los Materiales (LETAM, UMR CNRS) o al Laboratorio de Ingeniería Industrial y Producción Mecánica (LGIPM), establecimientos en estrecha cooperación con la ENIM. Las temáticas abordadas son resumidas en la figura 1.

La ENIM dispone de dos máquinas MAV: una fresadora Gambin 120 CR capaz de trabajar con diferentes tipos de husillos eléctricos, incluidos los husillos de cojinetes magnéticos desarrollados por la sociedad S2M; y una rectificadora cilíndrica ROUCHAUD GENDRON completamente instrumentada. A estas máquinas herramienta se asocian modernos sistemas de control y medición (microscopía interferométrica, sensores de fuerza, sensores de temperatura incorporados, sensores inductivos de desplazamiento, acelerómetros, etc.).

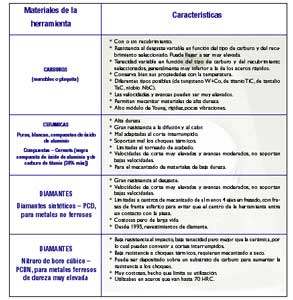

Las herramientas de fresado y torneado

El mecanizado de alta velocidad presenta múltiples consecuencias sobre los procesos de fabricación de piezas por arranque de viruta. La noción de alta velocidad es relativa a cada material y a cada proceso. Las consecuencias más comunes son una neta mejoría de los acabados superficiales, la reducción de los esfuerzos de corte, la evacuación de la mayor parte del calor en la viruta y la aumentación considerable de la cantidad de materia removida. Esto contribuye a mecanizar las piezas a una mayor velocidad mejorando su calidad al mismo tiempo. El conjunto de parámetros que caracterizan las propiedades mecánicas y físicas de la pieza producida es resumido por la noción de integridad superficial. Este término incluye los esfuerzos residuales y la textura. La integridad de la superficie producida es sensible a múltiples factores, entre los cuales se encuentra la herramienta de corte. Es por esta razón que numerosos trabajos concernientes al desarrollo de nuevas herramientas de corte adaptadas a las condiciones del mecanizado de alta velocidad (velocidades de corte y de avance en particular) son desarrollados actualmente. Los materiales utilizados para la fabricación de estas herramientas son los carburos, los cermets, el CBN (nitruro de boro cúbico), el PCD (diamante policristalino) y las cerámicas. Los carburos son generalmente utilizados con un revestimiento: TiN, TiCN, TiAlN, CrN, etc. La herramienta de corte debe responder, de una forma general, a los siguientes criterios:

Figura 1. Temáticas de investigación desarrolladas en la ENIM.

Rectificadora cilíndrica de alta velocidad

Rouchaud-Gendron

Características:

* Velocidad máxima de corte: 314 m/s

* Husillo porta-muelas 29 kW / 15000 rpm

* Husillo porta-piezas 9,5 kW / 7500 rpm

* Base en granito

* Afilador en diamante

* Precisión de posicionamiento: 0.1 µm

* Tanque de lubricante: 3000 l (aceite)

Muela de rectificación

* Diámetro: 400 mm

* Espesor de la banda abrasiva: 5 mm

Fresadora de alta

velocidad Gambin 120 CR

Características:

* 5 ejes

* Avance: 18 m/min

* Carrereas X,Y,Z : 1400 / 700 / 840 mm

* Husillo eléctrico con cojinetes Fisher 30000 rpm, 12 kW, HSK 50

* Husillo eléctrico con cojinetes magnéticos S2M 45000 rpm, 40 kW, HSK50

* Husillo eléctrico con cojinetes magnéticos S2M 35000 rpm, 70 kW, HSK63A

* Sistema de ajuste por dilatación térmica

Figura 2. Rectificadora y fresadora de alta velocidad de la ENIM.)

• una buena resistencia a la fricción (desgaste),

• una buena resistencia al impacto (resiliencia),

• una buena resistencia a la penetración (dureza),

• una buena resistencia al calor,

• una buena resistencia a las presiones,

• una buena estabilidad química.

Figura 4. Ejemplo de una plaquita de fresado de carburo revestida

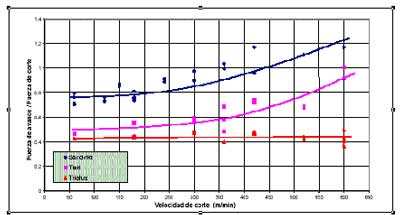

Figura 5. Evolución de la relación entre la fuerza de avance y la fuerza corte en función de la velocidad de corte para tres plaquitas diferentes. Material mecanizado: TA6V.

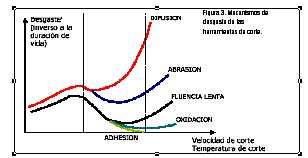

Los mecanismos de desgaste de las herramientas de corte evolucionan igualmente con la velocidad de corte. En la figura siguiente se puede constatar que la difusión se convierte en el mecanismo de desgaste preponderante a velocidades de corte elevadas. Por esta razón es necesario crear barreras de difusión (revestimientos) sobre las herramientas.

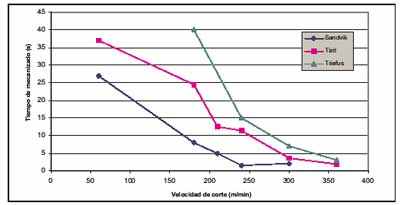

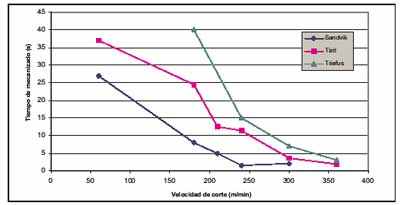

Las figuras 5 y 6 muestran la influencia del material y del revestimiento de la herramienta sobre los esfuerzos de mecanizado (esfuerzo de avance y esfuerzo de corte), e igualmente sobre la duración de vida de la herramienta. Estos resultados corresponden a ensayos de torneado en una aleación de titanio TA6V. Se puede constatar que la plaquita Triefus de carburo con inserto PCD soldado produce los mejores resultados: una duración de vida superior, inclusive a velocidades de corte elevadas y por consiguiente un aumento de productividad, además unos esfuerzos de mecanizado que se mantienen a niveles razonables y que prácticamente no evolucionan con la velocidad de corte. Las dos otras plaquitas, Tizit y Sandvik, presentan una respuesta a la velocidad de corte bastante similar, pero con niveles de esfuerzo menos elevados para la plaquita Tizit, que posee un rompe virutas.

Figura 6. Evolución del tiempo de desgaste en función de la velocidad de corte para tres plaquitas diferentes (Material mecanizado: TA6V, f=0,06mm/rev, w=3,4mm).

Las muelas de rectificación

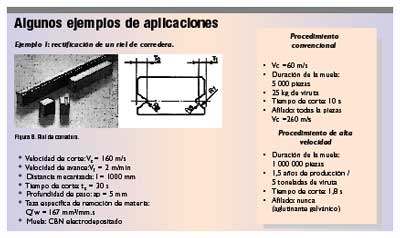

La rectificación es utilizada para realizar mecanizados de precisión así como también para el mecanizado de materiales de alta dureza. Clásicamente utilizada para realizar el acabado de superficies previamente elaboradas a través de operaciones convencionales, la rectificación de alta velocidad permite llevar directamente una pieza del estado bruto a su estado final.

Los tiempos de ciclo son cortos con respecto a aquellos de la rectificación convencional, la duración de vida de la muelas aumenta y la cantidad de materia removida se vuelve considerable, comparable a la obtenida en el torneado de materiales de alta dureza. No obstante, las particularidades de la rectificación se mantienen: formación de micro-viruta, bajo rendimiento de corte, fricción/producción de calor. Las energías puestas en juego aumentan considerablemente con la velocidad de corte. La muela debe ser entonces diseñada para soportar velocidades elevadas, así como las importantes energías puestas en juego.

Una muela de rectificación de alta velocidad esta constituida de un cuerpo y una banda abrasiva sobre su periferia, como lo muestra la figura 7.

Figura 7. Muela para rectificación de alta velocidad.

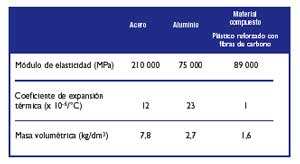

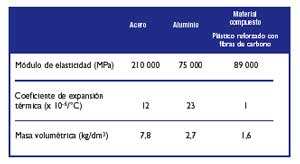

El cuerpo debe presentar un mínimo de deformaciones bajo el efecto de la fuerza centrifuga y de la dilatación térmica. Su masa debe ser baja con el fin de facilitar su balanceo. Debe permitir también la unión con el husillo porta-muelas de la máquina y una puesta en movimiento de rotación a altas velocidades. En la mayor parte de los casos, los cuerpos son metálicos, de acero o aluminio, pero la mejor solución es un cuerpo elaborado en material compuesto. Las características de los tres materiales son presentadas a continuación:

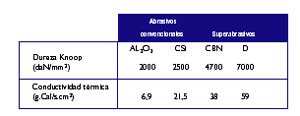

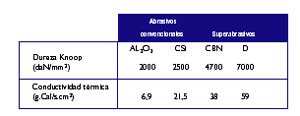

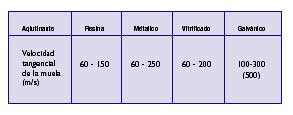

La banda abrasiva esta constituida de granos abrasivos y de un aglutinante. Como consecuencia de las importantes energías puestas en juego y de la alta fricción, es necesario utilizar materiales abrasivos y un aglutinante de alta conductividad térmica. Igualmente, es importante que el aglutinante posea espacios (poros) entre los granos con el fin de llevar fluido de corte a la zona de interacción entre la muela y el material. Algunos aglutinantes presentan una porosidad más o menos elevada. Las tablas siguientes muestran las características de los diferentes tipos de granos y de aglutinantes.

Los granos de nitruro de boro cúbico (CBN) son utilizados para el mecanizado de materiales ferrosos, con los cuales no presentan afinidad química, a diferencia del diamante. Los granos de diamante son utilizados para mecanizar los materiales no ferrosos como los carburos.

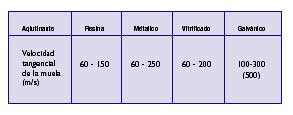

El aglutinante resina y el aglutinante metálico no producen porosidades en la banda abrasiva. Por consecuencia, su empleo necesita una operación de afilado para renovar las aristas de los granos. Estos tipos de aglutinantes son utilizados cuando el perfil de la muela presenta detalles finos y su resistencia debe ser elevada. Este tipo de aglutinante es utilizado especialmente en las muelas de acabado. El aglutinante vitrificado presenta una buena porosidad y es un óptimo balance entre la muela de desbaste y la muela de acabado. El aglutinante galvánico es obtenido mediante la aplicación de una capa de abrasivo sobre el cuerpo metálico a través de un proceso de electrodeposición. Los granos abrasivos son muy prominentes, por lo cual este tipo de muelas son dedicadas a operaciones de desbaste.

Conclusiones

El rápido desarrollo del mecanizado de alta velocidad asociado a una carrera desenfrenada hacia la ganancia de productividad, de calidad y de reducción de costos ha conducido a un desarrollo importante de las herramientas de corte. Bien sea en torneado, taladrado, fresado o rectificación, los materiales de la herramientas y los revestimientos son desarrollados específicamente para satisfacer condiciones de corte cada vez más extremas. Un nuevo componente viene actualmente a complicar la tarea de los fabricantes de herramientas y de revestimientos: el mecanizado ecológico (mecanizado en seco). La supresión de la lubricación tiene como efecto el aumentar las solicitaciones termomecánicas sufridas por la pieza mecanizada y amenaza modificar considerablemente sus propiedades. Diversos estudios se llevan a cabo en esta área actualmente

Empresas o entidades relacionadas

Sandvik Coromant Ibérica, S.A.