Materiales de alto rendimiento para el sector más exigente

Durante los próximos 20 años, se ha pronosticado que habrá un significativo aumento de la demanda del transporte aéreo. El crecimiento económico de diversas regiones del mundo hasta ahora marginales como Brasil, Rusia, India y China les colocará en estos veinte años en los primeros puestos de la clasificación mundial. Es posible que el número de viajeros por el aire llegue a duplicarse con la cada vez mayor demanda de nuevos aviones, la cual se estima entre 13.500 y 19.000. Lo que conlleva entregas anuales de entre 685 y 950 aviones, con un valor total estimado de aproximadamente 1,35 billones de dólares. Limitándonos sólo a Europa, se prevé que el número de vuelos en este período se incremente un 50% y solamente Alemania demandará 1.000 aviones nuevos según la previsión global del mercado de Airbus.

En el mercado global, la innovación asume un papel determinante para mantener y hacer crecer las cuotas de mercado. Se trabaja ya en el desarrollo de motores aeronáuticos cada vez más fiables, económicos y que produzcan bajos niveles de contaminación química y acústica. En este contexto, los objetivos ambientales en Europa para 2020 se centran en reducir las emisiones de anhídrido carbónico en un 50%, óxido nítrico un 80% y del ruido en un 50%.

El importante papel de los materiales avanzados

Las notables características de rendimiento de los vehículos aeroespaciales actuales son, en gran medida fruto de los avances en el campo de los materiales de alto rendimiento y en las diferentes tecnologías de fabricación utilizadas en las distintas partes del avión. Para obtener incrementos continuos de rendimiento, los diseñadores están buscando constantemente materiales más ligeros, resistentes y duraderos.

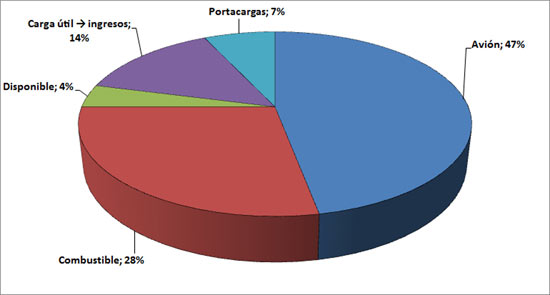

Tal y como podemos observar en la figura 1, en un avión comercial solamente se utiliza el 14% para el transporte de pasajeros, que es lo que genera beneficios. Por ello, un ahorro de peso por pequeño que sea, supone una optimización de gran valor. Por ejemplo, un ahorro de peso del 1% del avión aumenta la carga útil en un 15%. Lo que supone un aumento de casi un 7%.

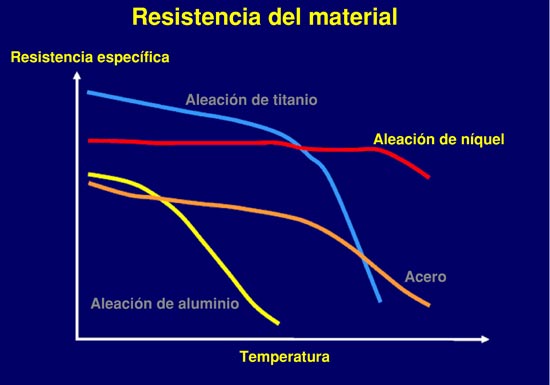

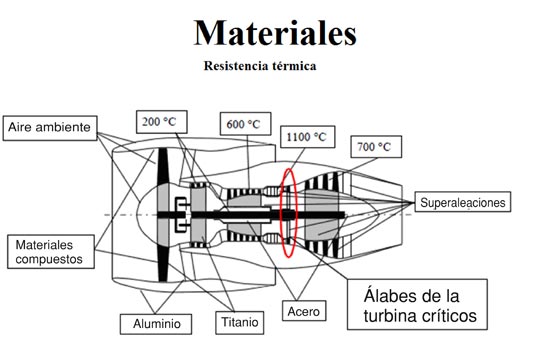

Como es bien sabido, la manera más eficaz de reducir el peso del fuselaje y mejorar su rendimiento consiste en reducir la densidad y aumentar las propiedades mecánicas. Se ha estimado que las reducciones en la densidad del material son alrededor de 3 a 5 veces más eficaces que el aumento de la fuerza a la tracción, módulo o tolerancia de daño. Para las turbinas de motores a reacción, los avances en materiales han permitido significativos aumentos en las temperaturas de operación, que se traducen en mayores niveles de empuje, aumentando nuevamente el rendimiento.

Diversos materiales

A continuación se recogen los materiales tradicionales empleados en este exigente sector aeronáutico y aeroespacial.

Aleaciones de aluminio

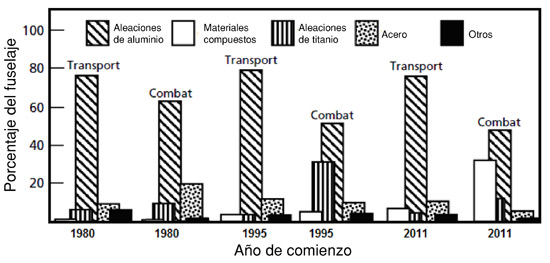

Las aleaciones de Al han sido el material principal del fuselaje de las aeronaves desde que empezaron a sustituir a la madera en la década de 1920. Aunque el papel del aluminio en el futuro de la industria aeroespacial como material estructural probablemente esté algo erosionado por el creciente uso de materiales compuestos, las aleaciones de aluminio de alta resistencia son, y seguirán siendo, un material relevante para el fuselaje. El atractivo del aluminio es que se trata de un metal de costo relativamente bajo y peso ligero, que puede ser sometido a niveles de fuerza bastante elevados en calor y es uno de los materiales de alto rendimiento de más fácil fabricación, lo que por lo general se correlaciona directamente con costos más bajos.

Las principales razones para su uso son:

- Alta resistencia al peso.

- Interesantes propiedades criogénicas. Las aleaciones de aluminio no se fragilizan a bajas temperaturas y se vuelven aún más fuertes a medida que disminuye la temperatura sin pérdidas significativas de ductilidad.

- Maquinabilidad. Las aleaciones de aluminio son las más fáciles de todos los metales para formar y mecanizar.

- Resistencia a la corrosión en ambientes naturales.

- Idoneidad para el almacenamiento de alimentos y bebidas.

- Alta conductividad eléctrica y térmica.

- Facilidad de reciclaje.

Las aleaciones de aluminio-cobre (serie 2XXX) y aluminio-zinc (serie 7XXX) son las principales aleaciones utilizadas en aplicaciones estructurales del fuselaje. Las aleaciones 2XXX se utilizan en aplicaciones de tolerancia a fallos, tales como las piezas del ala inferior y la estructura del fuselaje de la aeronave comercial, mientras que las aleaciones 7XXX se utilizan donde se requiere mayor resistencia, tales como las superficies del ala superior. Las aleaciones 2XXX también tienen una ligera ventaja, al tener una mayor capacidad para soportar la temperatura (150 vs 120 °C).

Las mejoras en el control de la composición y del procesamiento han ido generando de forma continua aleaciones mejoradas. La reducción de impurezas, en particular hierro y silicio, se ha traducido en una mayor dureza a la fractura y mejor resistencia a la iniciación de grietas por fatiga y crecimiento de la grieta.

Ejemplos de estas nuevas aleaciones son las 2524-T3, 7150-T77 y 7055-T77, las cuales se utilizan, concretamente, en el Boeing 777. La famosa aleación 2024-T3 ha sido una de las más ampliamente utilizadas en la construcción del fuselaje. Mientras que sólo tiene un moderado límite elástico, tiene una muy buena resistencia al crecimiento de grietas por fatiga además de una buena tenacidad a la fractura. Sin embargo, la aleación más reciente 2524-T3 tiene una mejora del 15-20% en resistencia a la fractura y el doble de la resistencia al crecimiento de las grietas por fatiga en comparación a 2024-T3.

Las aleaciones 7XXX tienen mayores ventajas que las aleaciones 2XXX y se utilizan en láminas, placas, piezas de forja y de extrusión. Como la 2024-T3, la 7075-T6 se ha utilizado durante muchos años en la construcción del fuselaje; sin embargo, la grietas por corrosión ha sido un problema recurrente. Las nuevas aleaciones, como la 7055-T77, tienen mayor resistencia y tolerancia a fallos que la 7050-T7451, mientras que la 7085-T7651, tiene mayor dureza en secciones gruesas. Junto con el refuerzo de los controles de composición y eliminando las impurezas indeseadas, el desarrollo de mejores tratamientos térmicos de envejecimiento para las aleaciones 7XXX ha dado lugar a muy reducidos agrietamientos por corrosión bajo tensión y resistencia a la fractura mejorada, con un impacto mínimo en la fuerza.

Las mejoras en la tecnología de fabricación de piezas de aluminio, incluye el mecanizado de alta velocidad y soldadura por fricción y repercuten directamente en la bajada de costos.

Magnesio y berilio

Aunque tanto el magnesio como el berilio son materiales extremadamente ligeros, ambos tienen serios inconvenientes que limitan sus aplicaciones. Las aleaciones de magnesio compiten generalmente con las aleaciones de aluminio para aplicaciones estructurales. En comparación con las aleaciones de alta resistencia de aluminio, las aleaciones de magnesio no son normalmente tan resistentes y tienen un módulo de elasticidad menor. Sin embargo, las aleaciones de magnesio son significativamente más ligeras y por lo tanto son más competitivas ante una densidad específica y módulo específico base. El mayor obstáculo para el uso de las aleaciones de magnesio es su extremadamente pobre resistencia a la corrosión. El magnesio ocupa la posición anódica más alta en la serie galvánica, y por ello, no es potencialmente resistente a la corrosión. Además resulta un material difícil de trabajar ya que es explosivo.

El berilio es también un metal muy ligero con una atractiva combinación de propiedades. Sin embargo, el berilio debe ser procesado utilizando la metalurgia de polvos, una tecnología costosa, aunque interesante desde el punto de vista del mantenimiento. Además, la manipulación de los polvos de berilio son tóxicos, lo cual aumenta aún más su costo, ya que requiere de ambientes de fabricación controlados, y medidas de seguridad extras para la reparación/servicio de estructuras desplegadas. El berilio se suele emplear en aleaciones junto al cobre, sobre todo en piezas de turbinas o para moldes de herramientas.

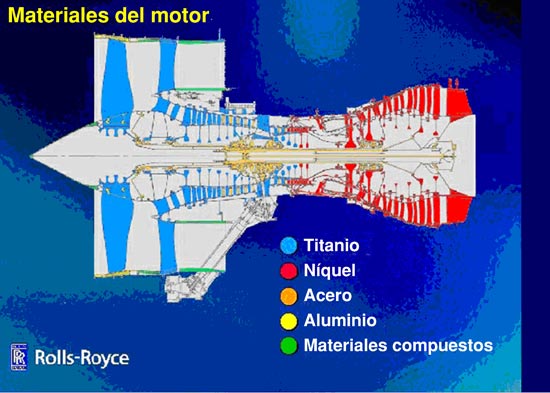

El titanio suele emplearse a menudo para ahorrar peso mediante la sustitución de las aleaciones de acero más pesadas en la estructura del avión y superaleaciones en las piezas de baja temperatura en las turbinas. El titanio también se usa en lugar del aluminio cuando los requisitos de temperatura exceden las capacidades del aluminio (~150 °C), o incluso en áreas donde la fatiga o corrosión ha sido un problema recurrente.

El titanio cada vez es más importante como material de las estructuras de las aeronaves. Debido a su resistencia excepcional a la fatiga, alta temperatura y resistencia a la corrosión, las aleaciones de titanio comprenden aproximadamente el 42% del peso estructural del nuevo avión de combate F-22, lo que supone más de 4.000 kilos. En el avión comercial, sin embargo, el Boeing 747-100 tan sólo contenía el 2,6% de titanio, mientras que el nuevo Boeing 777 contiene un 8,3%. Entre las nuevas aplicaciones del titanio se incluyen los trenes de aterrizaje, los cuales tradicionalmente se realizaban a partir de aceros de alta resistencia.

Por ejemplo, para ahorrar peso y eliminar el riesgo de fragilización por hidrógeno, la aleación beta del Ti-10V-2Fe-3Al se utiliza para los componentes del tren de aterrizaje en el Boeing 777. Las aleaciones de titanio también se utilizan ampliamente en las regiones de temperatura más bajas de turbinas de motores a reacción.

Aunque se han desarrollado muchas aleaciones nuevas desde mediados de la década de 1980, la aleación alfa-beta de Ti-6Al-4V es todavía la aleación de titanio más utilizada. Sin embargo, distintas aleaciones alfa-beta y beta más resistentes, están comenzando a sustituir al Ti-6Al-4V en determinadas aplicaciones.

Mientras que los aceros de alta resistencia normalmente representan tan sólo alrededor del 5-15% del peso del fuselaje estructural, a menudo se utilizan para las piezas muy críticas tales como los componentes de engranajes del tren de aterrizaje. Las principales ventajas de los aceros de alta resistencia son su extremadamente alta resistencia y rigidez. Esto puede ser extremadamente importante en las aplicaciones de engranajes del tren de aterrizaje donde es crítico para minimizar el volumen de los componentes del engranaje.

Las desventajas son sus altas densidades y la susceptibilidad a fractura frágil. Como resultado de sus niveles de alta resistencia, a menudo son susceptibles a la fragilización por hidrógeno y a la corrosión bajo tensión, que puede causar repentinas fallas quebradizas. Se está trabajando para desarrollar un acero inoxidable de ultra alta resistencia para aliviar algunos de los problemas de corrosión y fragilización con estos materiales.

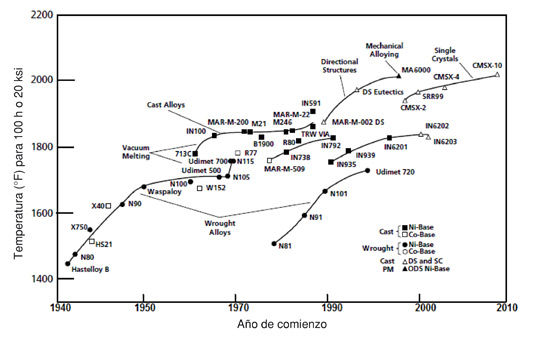

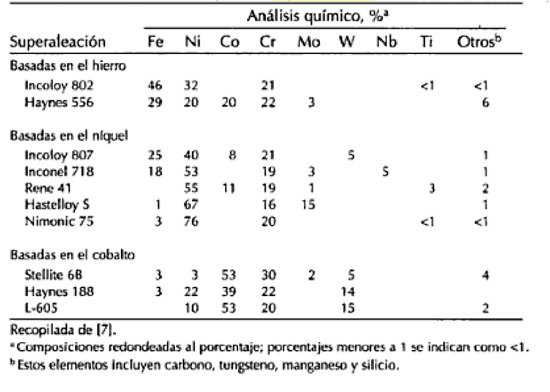

Las superaleaciones

Las superaleaciones o aleaciones de alto rendimiento presentan una excelente resistencia mecánica y resistencia a la fluencia a altas temperaturas, buena estabilidad superficial y elevada resistencia frente a la corrosión y oxidación.

Los elementos base de las superaleaciones empleadas en el sector aeroespacial son principalmente el níquel, cobalto y níquel-hierro. Las de níquel tienen un buen comportamiento hasta temperaturas de 1.000 °C y las de cobalto soportan aún mayores temperaturas sin degradarse sustancialmente. Este tipo de materiales metálicos se utilizan, por ejemplo, en la fabricación de palas de turbina para secciones calientes de los motores a reacción, turborreactores y cámaras de combustión. Dentro de las superaleaciones a base de níquel y para aplicaciones típicas orientadas a este exigente sector podemos citar:

- Hastelloy D, fuerte, tenaz y extremadamente dura, lo que por el contrario es de difícil mecanización;

- Inconel, que combina resistencia mecánica, a la corrosión y tenacidad, características del Ni, con la resistencia a la oxidación a altas temperaturas típicas del Cr. Resiste a la fatiga térmica sin hacerse frágil. Se utiliza en la fabricación de escapes y calentadores de los motores de avión.

- Nimonic 90, principalmente utilizada por su resistencia a la fluencia, su alta tenacidad y estabilidad a altas temperaturas. Es la aleación básica para los motores a reacción.

Las superaleaciones a base de cobalto mantienen su resistencia a temperaturas elevadas. Además de incorporar metales refractarios y carburos metálicos, contienen niveles elevados de Cr, lo que aumenta la resistencia a la corrosión. Son más fáciles de soldar que otras superaleaciones y se forjan mejor. Se emplean para fabricar la estructura de la cámara de combustión de las turbinas y motores de cohetes, entre otros.

Con elementos base como el aluminio y el cromo, se comportan bien frente a la oxidación y corrosión ya que se forma una capa de óxido cuando el metal está expuesto al oxígeno encapsulando al material y protegiendo el resto de los componentes.

Las de base titanio resisten menos las altas temperaturas frente a las de Co y Ni aunque en los últimos diez años se han realizado avances tecnológicos en el desarrollo de modernos motores de turbinas para aeronaves y dirigibles utilizando estos materiales.

Materiales compuestos o composites

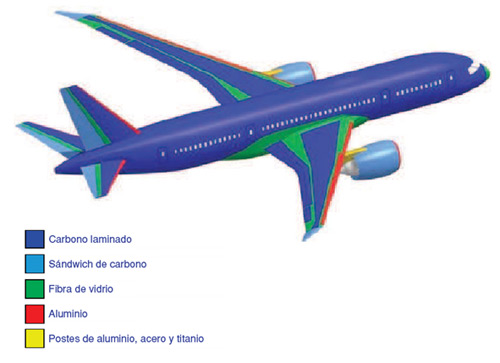

Las ventajas de los materiales compuestos de alto rendimiento son muchas. Se podrían destacar las siguientes: peso más ligero, óptimas resistencias y rigideces, mejorada resistencia a la fatiga, resistencia a la corrosión, y, con buena práctica de diseño, reducción en los costos de ensamblaje, debido al menor número de piezas de detalle y elementos de fijación.

La resistencia específica y el módulo específico de los materiales compuestos de fibra de alta resistencia, especialmente las fibras de carbono, son mayores que otras aleaciones aeroespaciales metálicas comparables. Esto se traduce en un mayor ahorro de peso que repercute en un mejor rendimiento, una mayor carga útil, un mayor alcance/autonomía y un ahorro de combustible.

El ejército de EE UU desarrolló y fue pionero en utilizar los materiales compuestos. Los aviones AV-8B tenían un fuselaje con un 27% de su estructura en composites a principios de la década de 1980. El primer uso a gran escala de materiales compuestos en aviones comerciales se produjo en 1985, cuando el Airbus A320 voló por primera vez con estabilizadores horizontal y vertical realizados en materiales compuestos. Airbus ha aplicado los materiales compuestos, hasta en un 15% del peso total del fuselaje para sus modelos A320, A330 y A340.

Si bien los porcentajes son más bajos en la aviación comercial que en la de combate, el tamaño de las piezas es mucho mayor. El costo de los materiales compuestos es la principal razón disuasoria para su más amplia aplicación. Por ello, para poder aumentar el empleo de este tipo de materiales de manera más generalizada, resulta imprescindible reducir los costos a través de diseños innovadores y depuradas tecnologías de fabricación.

El ensamblaje generalmente representa aproximadamente el 50% del coste del fuselaje. Los materiales compuestos ofrecen la oportunidad de reducir significativamente la mano de obra y elementos de fijación en el montaje, mediante diversas técnicas de curado y uniones adhesivas.

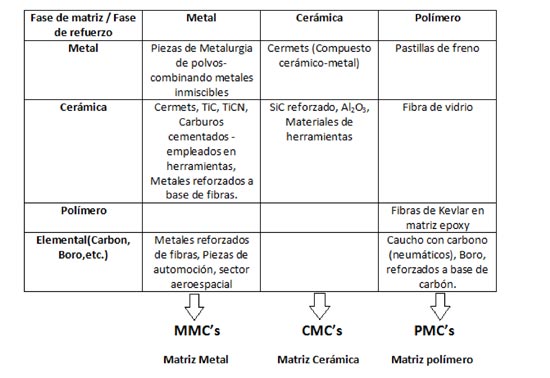

Los materiales compuestos de matriz de metal ofrecen una serie de ventajas en comparación con sus metales base, tales como mayores resistencias específicas y módulos, una mayor resistencia a elevadas temperaturas, menores coeficientes de expansión térmica y, en algunos casos, mejor resistencia al desgaste. En el lado negativo, comentar que resultan más caros que sus metales base y tienen menor resistencia. Los compuestos de matriz de metal también tienen algunas ventajas en comparación con los compuestos de matriz polimérica, especialmente destacables son unas mayores matrices dependiendo de resistencia y módulos, una mayor resistencia a elevadas temperaturas, la no absorción de la humedad, mayor conductividad eléctrica y térmica, y la no inflamabilidad.

Sin embargo, los materiales compuestos de matriz metálica son normalmente más caros que incluso los compuestos de matriz polimérica, y los procesos de fabricación son mucho más limitados, especialmente para las complejas formas estructurales. Debido a su alto coste, las aplicaciones comerciales para los compuestos de matriz metálica son escasas. Ya que se prevé que serán importantes para futuros vehículos de vuelo hipersónico, tanto materiales compuestos de matriz de metal y de cerámica resultan de vital importancia.

Las fibras metálicas laminadas, en especial la fibra de vidrio reforzada de aluminio laminado (Glare) resulta otra forma de material compuesto que ofrece ventajas de rendimiento de fatiga sobre estructura de aluminio monolítico.

Las cerámicas presentan muchas propiedades deseables, tales como altos módulos, elevada resistencia a la compresión y alta temperatura, alta dureza y resistencia al desgaste, baja conductividad térmica, e inactividad química. Sin embargo, debido a su muy baja tenacidad a la fractura, la cerámica está limitada en aplicaciones estructurales. Tienen una tolerancia muy baja para romperse, lo que puede ocurrir ya sea durante la fabricación o en el servicio. Incluso una grieta muy pequeña puede crecer rápidamente a tamaño crítico, lo que lleva al fallo repentino.

Mientras que los refuerzos tales como fibras, filamentos o partículas se utilizan para reforzar polímeros y compuestos de matriz metálica, los refuerzos en materiales compuestos de matriz cerámica se utilizan principalmente para aumentar la tenacidad.

Debido a sus altos costos y problemas de fiabilidad, hay muy pocas aplicaciones comerciales de compuestos de matriz cerámica. Sin embargo, los compuestos carbono-carbono (CC) han encontrado aplicaciones en el sector aeroespacial para la protección térmica. Los materiales compuestos carbono-carbono son los más antiguos y maduros de los materiales compuestos de matriz cerámica. Se desarrollaron en la década de los pasados cincuenta para usos como carcasas de motores de cohete, protectores de calor, bordes de ataque y protección térmica. Para aplicaciones de alta temperatura, los materiales compuestos carbono-carbono ofrecen una estabilidad térmica excepcional, siempre que estén protegidos con revestimientos resistentes a la oxidación.

Comparación relativa de diferentes clases de materiales

|

Clase Material |

Fuerza Tensión |

Fuerza Compresión |

Rigidez |

Ductilidad |

Capacidad Temperatura |

Densidad |

Coste |

|

Metales Cerámicas Polímeros |

Alta Baja Muy baja |

Alta Alta Muy baja |

Media Muy alta Muy baja |

Alta Nula Alta |

Alta Muy alta Baja |

Alta Media Baja |

$$ $$$ $ |

|

PMC MMC CMC |

Muy alta Alta Media |

Alta Alta Alta |

Muy alta Muy alta Muy alta |

Baja Baja Baja |

Media Alta Muy alta |

Baja Media Media |

$$$ $$$$ $$$$$ |

PMC: Composite de Matriz Polimérica

MMC: Composite de Matriz Metálica

CMC: Composite de Matriz Cerámica

Para concluir

- Cabe señalar que un solo material no cumple todas las necesidades de los actuales o futuros vehículos aeroespaciales. Todos ellos tienen algunas deficiencias, ya sea en prestaciones o en los costos. Con el creciente énfasis en el precio, los materiales de hoy y de mañana, tendrán que ser procesados y fabricados en un entorno de costos muy competitivo. Si bien se ha hecho mucho a este respecto en el siglo XX, de cara a futuro se antojan necesarias incluso más mejoras tanto en los materiales como en las tecnologías de fabricación.

- Como tendencias que se observarán a corto y medio plazo se pueden citar:

- Una mayor utilización de la ‘Metalurgia de polvos’. Presenta grandes facilidades en las reparaciones en las piezas. El único problema es el precio. Crear piezas a partir de polvos metálicos es caro; si se solventa ese escollo se les augura un gran futuro.

- Una generalizada implantación de ‘Superaleaciones’ con avanzadas prestaciones.

- Gran uso de ‘Materiales Compuestos’ en estructuras de las aeronaves y otras aplicaciones conexas.