El cultivo de almendro superintensivo está demostrando que es más eficiente tanto en términos económicos, como medioambientales que otros sistemas o modelos de producción

Opciones peculiares de los implementos agrícolas para la mecanización del cultivo del almendro en seto (parte III)

Profesor Mariano Suárez de Cepeda

ETSIAM-UCLM

08/02/2023A continuación, se expondrán como parte tercera de esta trilogía de artículos, los sistemas de equipamientos para tratamientos fitosanitarios y maquinaria de recolección, centrada en las cabalgantes.

Compendio parte 1 y 2

Tratamientos fitosanitarios

Considerando las últimas innovaciones tecnológicas, se van a describir alguno de los equipos que se han ido presentando en las distintas convocatorias de innovación de FIMA, y que servirán para los cultivos en seto.

Los pulverizadores hidroneumáticos son caracterizados porque la aplicación de productos insecticidas y fungicidas, previa dilución de la materia activa en agua, se realiza mediante pulverización hidráulica (por presión de líquido) utilizando boquillas que colocan las gotas sobre una corriente de aire generada por un ventilador, consiguiéndose la penetración en masas de vegetación, por lo que se utilizan preferentemente en aplicaciones sobre cultivos arbóreos.

Pulverizador hidroneumático (atomizador) antideriva, del tipo figura 1, está caracterizado por doble ventilador en vertical Twister, con posibilidad de direccionar el flujo de aire hacia la vegetación (Figura 1). Ese tipo de pulverizadores ya se pueden comandar por modelos de control Tronic Volumetric que nos permite aplicar la dosis exacta de litros por hectáreas en el cultivo.

Figura 1. a) FIMA 2018. Mañez y Lozano 105. Atomizador antideriva con doble ventilador Twister direccionable; b) mando Tronic Volumétrico.

Pulverizadores hidroneumáticos con torres verticales se adaptan al cultivo en seto, como el de la figura 2. Las estructuras de las torres verticales se complementan con deflectores regulables electrónicamente y pantallas de aire en ambos lados. Los diámetros de los ventiladores se seleccionan en función del tamaño del seto. En este tipo de equipo el ventilador es accionado eléctricamente con un generador eléctrico (400 V), conectado a la TDF del tractor y un inversor para controlar la velocidad del motor eléctrico en función de la densidad del seto. Los valores de control del volumen de aire del ventilador, en función del régimen de este y la densidad del seto vienen dados por dos o más sensores ultrasónicos debidamente ajustados. Estos sistemas, gestionados por CAN ECU, junto con los tipos de boquillas pulverizando a alta frecuencia real y un flujo continuo permiten cambiar el volumen de aire generado por el pulverizador, y la cantidad de producto esparcido en tiempo real sin cambiar el tamaño de las gotas. Esta última característica es importante para controlar la deriva porque será el operador quien decidirá el tamaño de la gota en función de la dosis que quiera esparcir y de la climatología.

Existen equipos atomizadores diseñados para cultivos de frutales intensivos que disponen de aspiración invertida, figura 3, que minimizan el riesgo de bloqueo por parte de las hojas presentes en el terreno, y cuenta con un sistema regulable para eliminar el riesgo de causar daños en las protecciones contra el granizo presentes en este tipo de cultivos. El grupo dispone de dos hélices con embragues regulables iguales de 9 aspas con giro invertido entre ellas. Ambas hélices se pueden desconectar individualmente, y son accionadas mediante la toma de fuerza. La máquina está provista de serie de 20 boquillas con antigoteo, distribuidas de tal forma que trabajan sin solapamiento, lo que reduce la deriva del suelo. Además, cuenta con alerones superiores e inferiores que se pueden ajustar a la vegetación en las distintas fases del proceso de la planta. Su geometría especialmente adaptada a los frutales intensivos da como resultado un trabajo muy regular en toda la altura del árbol. Además, permite trabajar únicamente con la mitad inferior o superior de la máquina. Lo que junto con sus alerones regulables ayuda a adaptar el trabajo a las dimensiones y estado vegetativo de cada árbol en cada momento propiciando una reducción de la deriva. Estos atomizadores permiten una aplicación completamente perpendicular al eje vertical del árbol, logrando una homogeneidad en la aplicación en toda la altura de la planta. Toda la transmisión del movimiento hacia las hélices es realizada mediante transmisión cardan, alargando la vida útil del sistema, reduciendo el mantenimiento y las reparaciones.

Para cumplir la función de automatización de la sectorización vertical en la aplicación de productos fitosanitarios en cultivos verticales con distintos tamaños de plantas y altura, se pueden sectorizar las salidas verticalmente controladas por válvulas y reguladas por sistemas electrónicos para dosificaciones de volumen según el sector (Figura 4).

Figura 4. Pantalla de trabajo con apertura de válvulas superiores.

Los atomizadores con sistema de dosificación, mezcla e inyección del producto fitosanitario directamente en la salida del circuito de presión, figura 5, es posible por un sistema de inyección directa del producto fitosanitario puro en el circuito de salida de presión de agua, justo antes de las boquillas. Este sistema permite la dosificación perfecta de 1 a 4 productos sólidos solubles o líquidos, sin pérdida de producto, eliminando la manipulación o mezcla de dichos productos por el usuario. La interfaz de la dosificación de cada producto se realizará independientemente desde una pantalla en el puesto del conductor junto con un ordenador de dosificación variable adaptativa en cada momento de la aplicación.

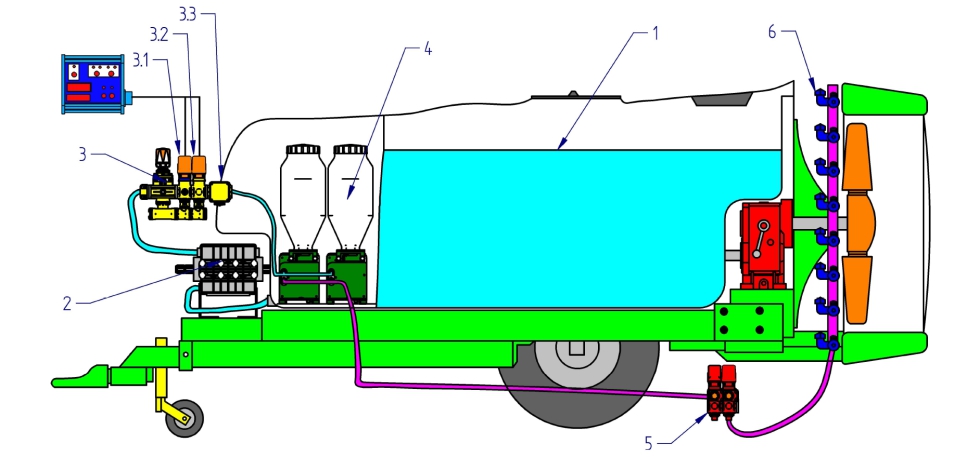

Figura 5. Atomizador con sistema de dosificación, mezcla e inyección directa de la empresa GENERAL presentado en FIMA 2020.

Existen atomizadores con sistema de control de pH automático y continuo, figura 6, para que los productos funcionen de la mejor forma en la planta facilitando la disolución de producto químico. Estos sistemas analizan y actúan sobre el agua mezclada con productos fitosanitarios y dependiendo de los niveles de lectura de varios parámetros se van modificando los pH a valores predefinidos que optimicen las materias activas del producto fitosanitario. Cuentan con unos sensores de pH, REDOX y temperatura dentro de la cuba de agua y según estos datos actúan unos sistemas digitales de control. Esta corrección se realiza incorporando a la cuba los ácidos o álcalis necesarios en el punto de inyección por medio de unas bombas de inyección. Hay equipos que además controlan la temperatura. Se logra así que la disolución de las sustancias activas se realice en condiciones de pH y temperatura idóneas, lo que se traduce en estado óptimo del caldo en la pulverización, homogeneidad de la aplicación, reducción de la deriva, mejor absorción por la vegetación y el incremento de la vida útil de los componentes mecánicos.

Figura 6. a) Prototipo atomizador desarrollado en el proyecto Innolivar; b) medios control pH.

Los sistemas automáticos de calibración en el atomizador Futur H3O, figura 7, permiten reducir la deriva. Operan a través de una App para Android y sin cables y ofrecen la información sobre el volumen de aire y dosis a aplicar en función de diferentes parámetros, contrastados por numerosos ensayos en campo. Estos sistemas pro-activos avisan al usuario si algún parámetro de la pulverización no es correcto.

Figura 7. Pulverizador FEDE Futur H3O.

Atomizadores ecosostenibles se diseñan para obtener un sistema ecológicamente seguro y sostenible, para lo cual se dotan de un sistema de proyección hidráulica que garantiza que no pueda ser usado para la proyección de pesticidas y fitosanitarios. Además, se integra un sistema de ozonización del agua de la cisterna que garantiza unos excelentes resultados en el campo manteniendo una absoluta inocuidad para los agricultores durante el empleo. La unión de estas características con la ausencia de materias químicas y que el sistema solo necesita de agua, aire y la fuerza motriz del tractor para su funcionamiento, garantizan la sostenibilidad del proceso. A los pocos segundos de la aplicación, el ozono se transforma en oxígeno sin dejar ningún tipo de residuo en el medioambiente ni en la planta, asegurando una trazabilidad perfecta, en la que estará ausente cualquier tipo de agente químico que pudiera contaminar la misma.

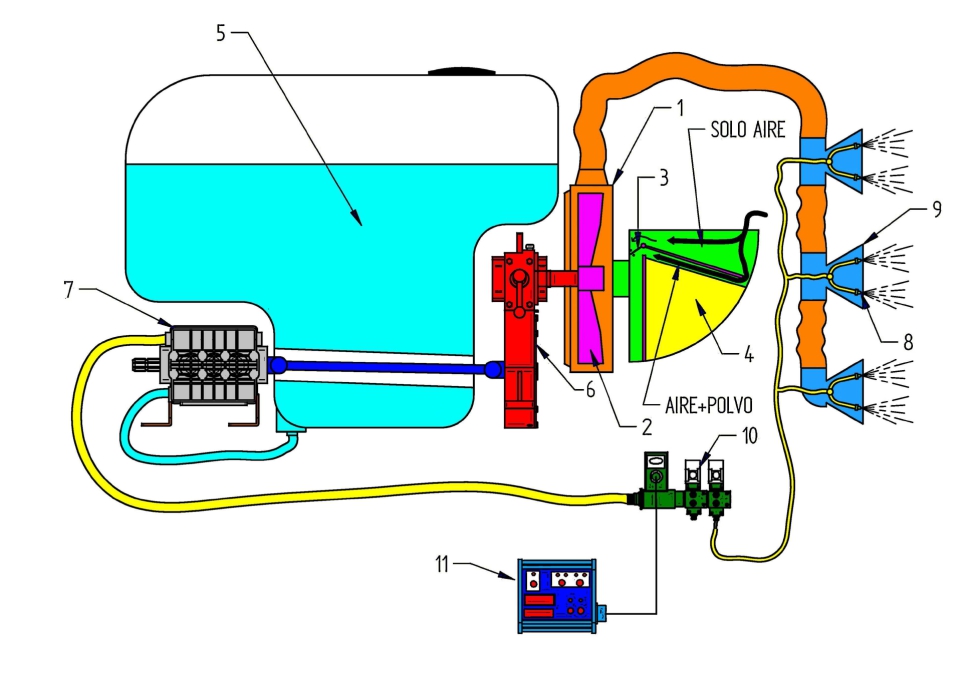

Otras líneas de innovaciones tecnológicas se centran en realizar tratamientos con productos líquidos y sólidos independientemente o con ambos a la vez (Figura 9). Son sistemas de pulverización hidroneumáticos al cual se le ha incorporado un sistema de tratamiento con polvo en la absorción de la turbina del nebulizador, de tal forma que se puede trabajar con líquido, aire y polvo. Al sistema de pulverización hidráulica convencional se une un depósito de polvo en la aspiración de la turbina que permite entrar aire limpio o aire con polvo mediante una compuerta de regulación que controla el operario desde el tractor, dando más o menos paso al polvo, o cerrando completamente permitiendo la entrada sólo de aire. Este aire generado por la turbina entra en su envolvente y se lleva hasta las barras de pulverización donde se encuentran las salidas. Estas salidas de aire y de las boquillas coinciden en las barras, de tal forma que se puede realizar un tratamiento localizado de polvo y líquido al mismo tiempo.

Figura 9. Esquema de nebulizador mixto para tratamientos con líquido y polvo a la vez de GENERAL.

Los pulverizadores neumáticos son caracterizados porque la aplicación de productos insecticidas y fungicidas, previa dilución de la materia activa en agua, se realiza mediante pulverización neumática (por corriente de aire) producida al caer el líquido sobre una corriente de aire de alta velocidad generada por un ventilador. Se caracteriza por la penetración que se consigue en determinadas zonas de vegetación, por lo que se utiliza preferentemente en aplicaciones en la viña, y en general en cultivos arbóreos con volúmenes de caldo de menos de 200 L/ha.

En este tipo de pulverizadores existe un elemento interesante de incorporar a muchos equipos como es el difusor antideriva con regulación manual. El atomizador con pulverización neumática con el DOSA (difusor antideriva), permite limitar el efecto de la deriva sin variar los principios relativos al “bajo volumen", generando eventualmente gotas más grandes sin modificar el volumen y la velocidad del aire suministrado, ni los litros por hectárea distribuidos. La regulación del nivel de pulverización del líquido es administrada directamente por el operador en la cabina de acuerdo con las condiciones ambientales (el viento y/o la proximidad de las áreas sensibles.

Para concluir este apartado un curioso un sistema: 'Als: Eyes on the ground', Figura 12, como solución digital agronómica basada en visión e inteligencia artificial (de procesamiento local, abierta a terceros e integradora, que ayudará a los agricultores/empresas agrícolas a realizar el trabajo en el campo con precisión y a tomar decisiones basadas datos actualizados provenientes de la información visual de sus cultivos. Se caracteriza por:

1. Utilización de cámaras de visión estéreo y el procesamiento local de IA. El sistema ve la vegetación a pie de campo, procesa esta información visual y almacena los datos en la plataforma digital de Pulverizadores Fede para su análisis y obtención de valiosos Kpis.

2. Ofrecer un software abierto y colaborativo permitiendo la integración de terceros para que puedan ofrecer sus servicios agronómicos.

3. Incorporar una tecnología única de pulverización localizada que permite controlar todas las boquillas individualmente, en milisegundos y con muy poco consumo de potencia gracias a una válvula eléctrica de circuitos.

Considera ventajas agronómicas, empresariales y medioambientales, de tal manera que las cámaras permiten obtener datos estadísticos actualizados del cultivo muy cerca del dosel arbóreo; el centro de integración, solución asequible y extensible, habilita la conexión de sistemas de soporte de decisiones (de terceros con los que realizar previsiones certeras y tomar decisiones).

Figura 12. Reconocimiento visual de AIs.

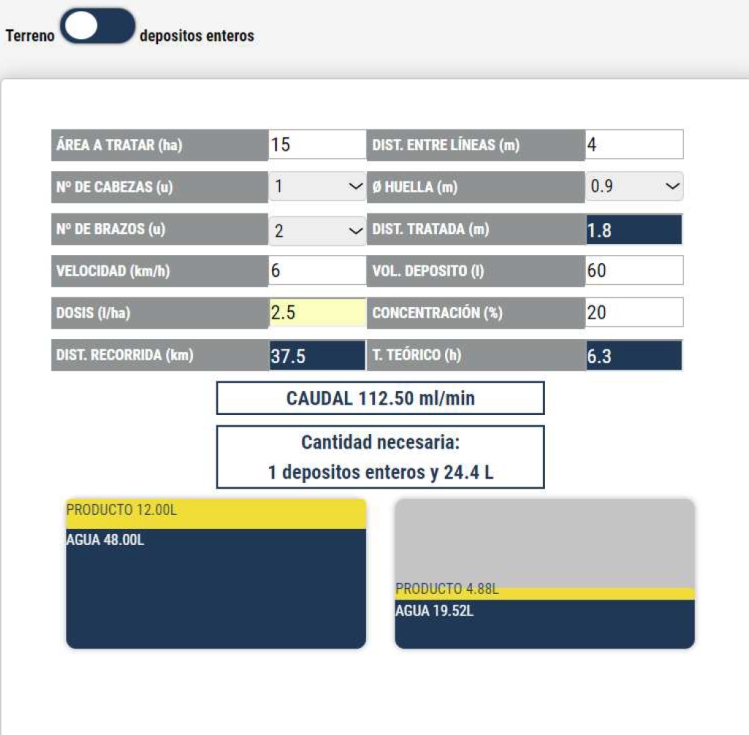

Otros sistemas incorporan software conectado a las máquinas pulverizadoras MICRON que ofrece una solución de pulverización de precisión. La electrónica controla y comunica 10 parámetros clave de la máquina en tiempo real para garantizar una aplicación precisa y correcta, devolviendo la información instantáneamente para su análisis y explotación. La máquina cuenta con: depósito principal de 60 l, limpia máquina de 7 l y limpia manos de 15 l, bomba eléctrica, sistema de regulación de caudal, pistón eléctrico para elevación del brazo, nuevo motor que alarga su durabilidad y disco centrífugo, control electrónico de la bomba y motor, sistema bluetooth para la comunicación con el usuario, campanas adaptadas a las características del cultivo y ancho de banda a pulverizar (desde 40 cm hasta 120 cm). El software incorpora aplicación para la gestión de la explotación (trabajadores, vehículos, productos, parcelas, aplicaciones…), asistente para la preparación de caldo, datos en tiempo real durante el trabajo de la velocidad a la que se realiza la aplicación y del estado de la máquina, base de datos de las aplicaciones realizadas e informes con los resultados de las aplicaciones realizadas (Figura 13).

Figura 13. Asistente para preparación de mezcla.

Cosechadoras

Las hectáreas cultivadas con la tecnología de cultivos en seto están aumentando cada día. La limitación fundamental a la hora de implementar este tipo de cultivos es la recolección, ya sea por el tipo de fruto, o el potencial daño que reciben durante el proceso. El uso de las máquinas cabalgantes produce una mayor polivalencia, oportunidad, eficiencia y productividad, minimizando pérdidas y periodos de amortización.

Una máquina cabalgante se estructura en:

Chasis. Chasis que ofrece un despeje de los brazos telescópicos tanto traseros como delanteros, facilitando el acceso a caballones y en condiciones del suelo más desfavorables. Tiene un diseño interior de mayor tamaño sin aumentar la anchura exterior, permitiendo la normal circulación de la máquina por carretera.

Guía de entrada al cabezal recolector. Se diseñan para el centrado del seto evitando el desprendimiento temprano del fruto. Las guías reducen el espacio de entrada del seto favoreciéndose la sacudida y desprendimiento del fruto preservando la planta. La anchura de la zona de entrada y salida son desiguales, con entrada más estrecha y salida algo más ancha. La zona de descompresión tiene una anchura muy superior para una salida más cuidadosa del seto (Figura 15).

Túnel de entrada. La mayor amplitud del tunel de entrada por la apertura del chasis prepara al cultivo para su acceso a la zona de sacudida, evitándose pérdidas en esta zona. Se consiguen llegadas superiores al 95% de los frutos a las tolvas.

Sistema de sacudida. Los sistemas están diseñados con una mayor separación de sacudidores enfrentados, escalonados en dos tramos a seleccionar manualmente (Figura 16).

Zona de descomprensión. Tiene una longitud de estanqueidad considerable para conseguir el tiempo y espacio para que el fruto llegue a las cestas y no caiga al exterior, permitiéndose aumentar la velocidad de trabajo.

Sistema de transporte. Sistemas basados en escamas o cestas con volúmenes de alta capacidad que abrazan los troncos hasta la salida del cabezal de recolección, conduciendo el material recogido hasta las tolvas. Permite recolectar setos con mayor producción.

Recepción y limpieza. Como elementos de recepción de las norias se montan unas cintas transportadoras que se adaptan a materiales de poca densidad y ofrecen un alto volumen por repartirse en láminas delgadas que proceden a su limpieza. El transporte en láminas de menor grosor aporta mayor capacidad y disminuye la posibilidad de atascos o daños al fruto (Figura 17).

Rendimiento. Por el tornillo sinfín con par motor adecuado, los frutos se esparcen uniformemente dentro de la tolva y logran un mejor reparto del peso sobre la máquina, logrando la disminución del riesgo de dañar el fruto (Figura 18).

Tolvas de almacenamiento. La estructura de la máquina permite tolvas de más alta capacidad que los mismos modelos para otro tipo de recolecciones.

Descarga. El punto de giro y de descarga se sitúa por encima de los 3 metros para facilitar su acceso a remolques. Se están desarrollando versiones con brazo de descarga en continuo, junto con una tolva de almacenamiento temporal (Figura 19).

Corolario

El cultivo de almendro superintensivo está demostrando que es más eficiente tanto en términos económicos, como medioambientales que otros sistemas o modelos de producción. Cada uno de ellos presenta sus ventajas e inconvenientes pero, en líneas generales, estas son algunas de las ventajas que presenta el proceso de recolección del almendro superintensivo con respecto al resto de sistemas:

- Amplia disponibilidad de maquinaria en el mercado, fundamental para reducir la mano de obra e incrementar la productividad horaria de las máquinas.

- Tiene una marcada polivalencia por poderse emplear en marcos densos del superintensivo o en marcos más amplios.

- Adaptación a setos estrechos y bajos, o en su caso, a setos amplios y de mayor altura.

- Menor consumo de combustible que mediante el empleo de otras máquinas autopropulsadas (alrededor de 20%).

- Facilidad de manejo mediante el guiado y nivelación de la máquina por encontrarse automatizado mediante el uso de múltiples sensores de posicionamiento.

- Elevada estabilidad con centro de gravedad muy bajo.

- Zona de sacudida situada en la zona media del túnel, lo que permite que la almendra derribada por delante y por detrás de los sacudidores sea recogida dentro del mismo, evitando pérdidas de frutos secos por la vibración que se produce en los árboles cercanos al que pasa por el túnel.

- Zona de sacudida reducida mediante el empleo de vibraciones eficaces consiguiendo un gran porcentaje de derribo de fruto, respetando la vegetación y el árbol. La clave es el empleo de un número reducido de pares de bastones repartidos homogéneamente a lo largo de la altura del túnel.

- Estanqueidad perfecta, conseguida con el empleo de cestos de material flexible que se irán abriendo y cerrando alrededor de los troncos sin pérdida de frutos secos y evitando que se produzcan daños en los troncos.

- Sistema de subida de la cosecha hasta las tolvas en unas cintas transportadoras situadas en los laterales del túnel, realizando la subida de la cosecha hasta las tolvas gracias a un flujo de aire generado por una turbina. Este sistema tiene la ventaja de no dañar los frutos y tener un menor coste de mantenimiento.

- Las velocidades de trabajo se sitúan en torno a 5-6 km/h, lo que permite una capacidad de trabajo de 1 ha/hora y costes operativos inferiores a 200 €/ha.