Los avances conseguidos en innovación dotarán al olivar, sobre todo al tradicional, de un impulso necesario para no perder rentabilidad

Mecanización de la recolección del olivar: desde la investigación hasta la industria

España es la principal almazara del mundo y abastece el 47% de la producción total mundial, con 1.4 Mt anuales de aceite y una superficie de olivar de 2,6 Mha (COI, 2015). El cultivo del olivo es una de las principales actividades económicas en el medio rural español, representando el 15% de la superficie cultivada, con especial importancia en Andalucía, donde se encuentra el mayor bosque de olivar del mundo, con una superficie cultivada de 1,5 Mha y una producción de 1.3 Mt de aceite (COI, 2015). El número de propietarios de olivares asciende a más de 400.000, generando una media de ingresos anuales superior a 2.500 M€, para el aceite de oliva, y 300 M€, para la aceituna de mesa (INE, 2013).

Introducción

En la actualidad, una importante parte de las explotaciones olivareras españolas se encuentran por debajo del umbral de rentabilidad, con unas diferencias muy marcadas (AEMO, 2012). Esta evolución se debe a la falta de aumentos de la productividad, a las economías de escala y a la evolución negativa de los precios. Las diferencias se acentúan si se tiene en cuenta la diversidad de tipologías de plantaciones de olivar, siendo las dominantes el olivar tradicional (62,1%) y el intensivo (36,5%) (ESYRCE, 2015). Cada tipología, junto con el nivel de producción y la pendiente del terreno, condicionan los costes de cultivo.

La sostenibilidad económica del olivar pasa por la reducción de sus costes de producción, lo que sólo es posible con su mecanización. Los avances realizados en el sector deben ser impulsados en el ámbito de la recolección y la poda, que suponen más de las 2/3 partes de los costes totales de producción. Sin embargo, en los últimos años la introducción de innovaciones en el olivar ha sido muy reducida y ha estado focalizada, principalmente, a las nuevas plantaciones de olivar superintensivo o en seto, a pesar de ser minoritarias frente a las plantaciones intensivas y tradicionales. El éxito de su implantación, en España y nuevos países productores, se debe a los avances realizados en su mecanización, empleando sistemas de recolección integral basados en cosechadoras adaptadas de las que provienen de la viña.

En el olivar tradicional e intensivo no se han producido estos avances y es difícil optar por máquinas de recolección integral, siendo lo habitual recurrir a los sistemas convencionales, que separan el derribo del fruto, realizado mediante vibradores de troncos, y su recogida, con diferentes grados de mecanización, afectando la alternativa elegida al coste por kg.

Por tanto, es clave desarrollar tecnologías que extiendan el uso de los sistemas mecanizados. Y en la situación actual, se presenta un cambio tecnológico en el olivar productivo que va a obligar a desarrollar la mecanización de la recolección, de la aplicación de productos fitosanitarios, del manejo del suelo y de la poda. Todo ello debe de ir acompañado de sistemas que permitan controlar la calidad de las distintas operaciones y del producto final obtenido, incorporando tecnologías de olivicultura de precisión que mejoren la gestión de las plantaciones.

2. Convenio de CPP ‘Mecaolivar’

Para la materialización de todos estos cambios es necesaria la implicación de la industria de fabricación y el sector productor, para la tecnificación y desarrollo de los mismos, y una sinergia de ambos con los organismos públicos de investigación. La fabricación de maquinaria agrícola y su aplicación al olivar es uno de los principales elementos para disminuir costes, aumentar la productividad y, por ende, mejorar la rentabilidad de los olivicultores y hacer competitivo el cultivo. Sin embargo, el sector de la maquinaria de olivar en España lo conforman, mayoritariamente, empresas con una importante brecha, en términos de facturación e I+D+i, con respecto a empresas extranjeras y multinacionales que dominan el mercado de los equipos de mayor tamaño.

En este contexto, el Grupo de Investigación AGR 126 'Mecanización y Tecnología Rural' de la Universidad de Córdoba, que lleva trabajando durante más de 30 años para dar respuesta a las demandas de innovaciones tecnológicas y mejoras en la mecanización del olivar, ha realizado el Convenio de Compra Pública Precomercial (CPP) 'Mecaolivar' (www.mecaolivar.com). Financiado por el Ministerio de Economía, Industria y Competitividad y apoyado por el sector, a través de la Interprofesional del Aceite de Oliva Español (IAOE), ha permitido al Grupo AGR126 co-desarrollar, junto con empresas fabricantes de maquinaria, prototipos pre-comerciales de maquinaria innovadora para la recolección mecanizada del olivar tradicional e intensivo.

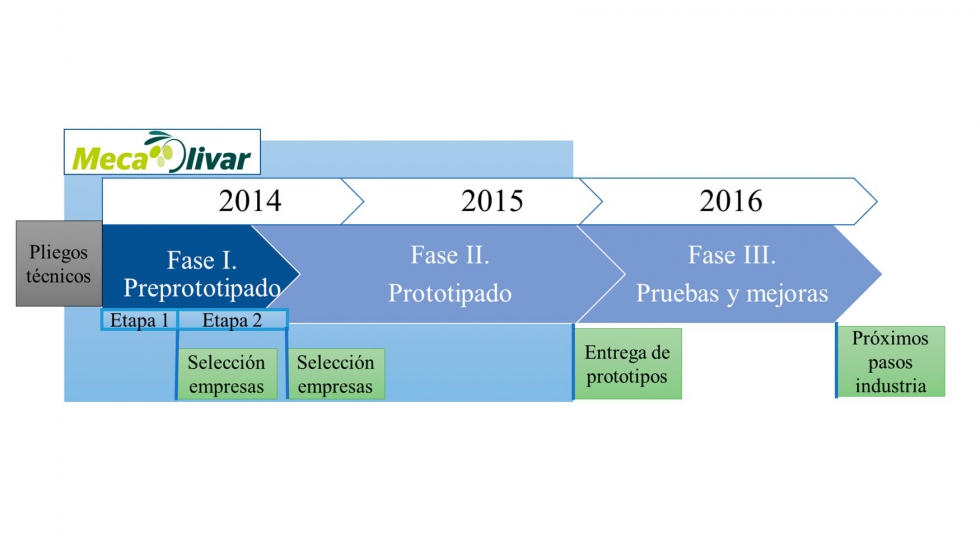

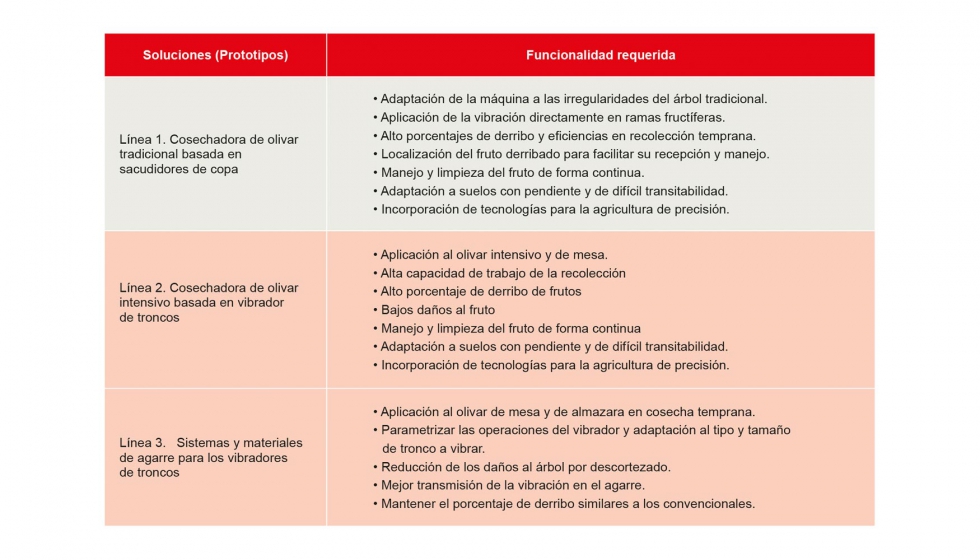

La estructura del Convenio se articula en varias fases (Figura 1). En primer lugar, basados en el conocimiento previo del Grupo sobre las necesidades del sector, se publicaron unos Pliegos Técnicos con los requerimientos de los prototipos (Tabla 1), para que las empresas fabricantes de maquinaria interesadas en el desarrollo de las líneas pudieran optar a la oferta pública. En la Fase I, se realiza el pre-prototipado y la exploración de viabilidad de las soluciones presentadas por las empresas, resultando dos seleccionadas por cada línea, para pasar a la Fase II de prototipado, presentándose los prototipos pre-comerciales de cada empresa al final de la misma. En la Fase III, fuera del proyecto y financiada por IAOE, los prototipos se ensayaron en campo y se realizaron una serie de mejoras para completar su funcionamiento. A partir de aquí, quedaría el desarrollo de los fabricantes para llevarlos a una fase ya comercial.

Tabla 1. Descripción de funcionalidades requeridas para las soluciones planteadas.

3. Prototipos desarrollados

Cada una de las líneas surge como demanda específica de una necesidad detectada en el sector con diferente enfoque estratégico:

- Línea 1. No existe ningún sistema para la recolección integral del olivar tradicional. Los sistemas de sacudidores de copa pueden suponer una alternativa en este sentido, pues aplican una vibración de gran amplitud y baja frecuencia directamente sobre las ramas fructíferas del árbol, permitiendo interceptar el fruto derribado y realizar una labor de recolección continua de forma integral. El gran reto consiste en desarrollar un mecanismo eficiente que se adapte a las morfologías de plantaciones tradicionales y pueda realizar trayectorias de trabajo alrededor de los árboles para optimizar su capacidad de trabajo, consiguiendo porcentajes de derribo e interceptación altos.

- Línea 2. Existen algunos sistemas que realizan la recolección del olivar intensivo de manera continua, pero encuentran dificultades de adaptación en muchas explotaciones, no haciendo posible su uso. Otros cultivos han conseguido afrontar el reto mediante dos vehículos con plataformas de recepción del fruto que se desplazan de forma paralela a ambos lados de la fila de árboles. El fruto es derribado mediante un vibrador de troncos localizado en uno de ellos mientras que el otro incorpora la recepción, transporte, limpieza y almacenamiento. Se pretende desarrollar sistemas similares que posibiliten la recolección en continuo del olivar intensivo y permitan incorporar nuevas tecnologías para optimizar el proceso.

- Línea 3. La aplicación de los vibradores de troncos en épocas de recolección temprana presenta problemas de daño al árbol por descortezado y de bajos porcentajes de derribo. Se requieren avances en el diseño de los sistemas de agarre, tanto de las pinzas como de los materiales que forman los tacos. Paralelamente, es necesario controlar y automatizar determinadas operaciones del proceso, como la detección de tronco, las presiones de apriete, la excentricidad, la frecuencia y las curvas de vibrado.

Las soluciones desarrolladas en cada una de las líneas al final de la fase de Prototipado se muestran en las Figuras 2 a 4.

Figura 2. a. Sacudidor de copa modular sobre cuatro ruedas directrices. b. Sacudidor de copa roto-oscilatorio sobre dos ruedas nivelantes.

Figura 3. a. Cosechadora con vibrador y lona desplegable sobre cadenas. b. Robot autopropulsado sobre cadenas con vibrador y plataforma receptora. 3.c. Cosechadora cabalgante con vibrador.

Figura 4. a. Vibrador de dos puntos de agarre con detección, agarre y vibrado automático. b. Vibrador de tres puntos de agarre con detección de tronco y sistema con masas para compensación de par. c. Vibrador con dos puntos de agarre en paralelo y material deformable.

Para la incorporación de los nuevos prototipos es fundamental la adaptación previa del cultivo a la máquina y establecer un sistema de poda adaptado al empleo de sacudidores de copa que mejore la eficiencia de derribo y minimice los daños causados al árbol (Figura 5).

4. Fase de pruebas

Durante la Fase III los prototipos fueron probados en varias plantaciones de olivar tradicional e intensivo con resultados satisfactorios, determinando la viabilidad de algunas soluciones y la necesidad de mejoras o modificaciones en algunas otras, tal y como se expone a continuación:

- Línea 1. Las cosechadoras de olivar tradicional alcanzaron eficiencias de derribo medias del 77% en recolección temprana y 81% en recolección tardía, superando en muchos casos el 90%. Los resultados indican la necesidad de la adaptación del árbol para mejorar el contacto del sistema de derribo con la copa. Considerando la interceptación del fruto derribado, se obtuvo una eficiencia de recolección del 70%, lo que supone que las plataformas de recogida deben mejorarse para evitar que el fruto caiga fuera. Los daños ocasionados al árbol son similares a los ocasionados habitualmente por la recolección con vibrador de troncos y vareo complementario. El sacudidor de copa modular (Figura 2.a), por su diseño, mostró mucha polivalencia en la adaptación a las copas. El sacudidor roto-oscilatorio (Figura 2.b) mostró gran robustez en su comportamiento en su uso continuado. Las capacidades de trabajo de estas máquinas llegaron a 0,24 ha/h. Las posibilidades de mejora en el conjunto global son altas, lo que permitirá obtener dos máquinas viables comercialmente, que aportaran una solución hasta ahora inexistente.

- Línea 2. Las cosechadoras de olivar intensivo consiguieron eficiencias de derribo entre el 85% y 93% para árboles adultos. La eficiencia de recolección fue del 78% del fruto derribado, siendo posible y necesario mejorar este aspecto. El prototipo de la Figura 3.a presenta la ventaja de ser un único vehículo para realizar todas las operaciones, pero en las pruebas mostró problemas en su uso continuado, lo cual indicó la necesidad de seguir con mejoras para su adecuación comercial. El prototipo de la Figura 3.b mostró resultados satisfactorios e innovadores, al adelantar la introducción de la robotización en el olivar, aunque en la actualidad el uso de esta tecnología es aun relativamente caro para su uso comercial en explotaciones medias. El prototipo de la Figura 3.c consiguió resultados prometedores, pero requiere de simplificaciones importantes para su actuación comercial. En general, la operación de recolección demandó potencias superiores a 100 CV para alcanzar resultados satisfactorios.

- Línea 3. Las mejoras realizadas en los de vibradores de troncos proporcionaron unos niveles de aceleraciones en ramas adecuados para realizar un derribo eficiente de fruto, con valores de entre 300 m s-2 en olivar joven y 360 m s-2 en olivar adulto. La automatización en la detección y agarre del tronco ha mostrado una mejora de la capacidad de trabajo de la máquina en un 27,3%, debido a la simplificación de operaciones que deben realizarse desde el puesto de control y toma de decisiones en el tipo de vibrado a realizar. Los avances en la geometría y diseño de pinzas han mostrado avances en la corrección de las órbitas de vibración, aunque se requieren esfuerzos en otros casos para evitar el descortezado. El estudio de nuevos materiales de agarre ha abierto posibilidades en la interacción pinza-árbol, aunque necesitan mejoras sustanciales para su uso continuado a nivel comercial.

Las modificaciones realizadas en esta fase en algunos prototipos han mostrado resultados positivos en eficiencias de derribo e interceptación, maniobrabilidad y transitabilidad y robustez de ciertos mecanismos. Las mejoras realizadas en los sistemas electro-hidráulicos solventaron ciertos problemas de funcionamiento y avanzaron en la automatización de operaciones que incrementa la eficiencia de los prototipos.

No obstante, a pesar de los avances realizados, es necesario un periodo de rediseño y modificaciones profundas que debe de ser llevado a cabo por los fabricantes, cuyos medios y recursos, en este campo, son superiores a los de la universidad. Tras una última fase de pruebas de trabajo en condiciones reales de campo el proceso puede ser culminado con el lanzamiento comercial de los prototipos.

5. Conclusiones

Los avances conseguidos en innovación dotarán al olivar, sobre todo al tradicional, de un impulso necesario para no perder rentabilidad. Posibilitando la mecanización, la optimización de procesos y la mejora de la eficiencia, se conseguirá mantener una actividad económica imprescindible en muchas regiones de España.

El conocimiento que ya se tenía y el adquirido, a través de la estrecha colaboración mantenida con el sector del olivar y las empresas de fabricación, han sido fundamentales para desarrollar equipos y maquinaria que solucionen problemas reales. Estas sinergias posibilitan mayor innovación y tecnificación en los procesos, mejorando la eficiencia, eficacia y seguridad de los prototipos desarrollados. Por último, destacar que la transferencia de tecnología y conocimiento, puesta al servicio del entorno rural, mejorará su competitividad, las condiciones de trabajo y la calidad de vida de la población.

Para dar continuidad al fomento de la innovación en el sector, el Grupo AGR126 de la Universidad de Córdoba está elaborando, con el Ministerio de Economía, Industria y Competitividad, un nuevo Convenio de CPP denominado 'Innolivar', que cuenta con el respaldo de las Interprofesionales del Aceite de Oliva Español (IAOE) y de la Aceituna de Mesa (Interaceituna).

Agradecimientos

Los autores agradecen la financiación recibida al Ministerio de Economía, Industria y Competitividad y la confianza y el apoyo económico de las Interprofesionales del Aceite de Oliva Español (IAOE) para el desarrollo de los proyectos presentes y anteriores.

Los autores también agradecen la colaboración de las siguientes empresas: MaqTec, Moresil, Isotrol-MC2, Gascón, Tecniagri y Crispe.

Referencias bibliográficas

- AEMO (Asociación española de municipios del olivo), 2012. Disponible en: http://www.aemo.es/descargas/descargas.php. Último acceso 01-04-2017.

- COI (Consejo Oleícola Internacional), 2015. Disponible en: http://www.internationaloliveoil.org/estaticos/view/131-world-olive-oil-figures. Último acceso: 01/04/2017.

- ESYRCE, 2015. Encuesta sobre superficies y rendimientos de cultivos. Ministerio de Agricultura y Pesca, Alimentación y Medio Ambiente. Disponible en: http://www.mapama.gob.es/es/estadistica/temas/estadisticas-agrarias. Último acceso 01-05-2017.

- INE (Instituto Nacional de Estadística), 2013. Clasificación según superficie agrícola utilizada. Encuesta sobre la estructura de las explotaciones agrícolas. Disponible en: http://www.ine.es/dyngs/INEbase/es/. Último acceso 30-01-2017.