Cómo la soldadura por ultrasonidos y láser resuelven retos de unión a medida que los fabricantes de aparatos abandonan el PVC y el PC

Didier Perret, gerente de desarrollo de negocios del mercado médico, Branson Welding and Assembly en Emerson

27/03/2023

Didier Perret, gerente de desarrollo de negocios del mercado médico, Branson Welding and Assembly en Emerson.

Al mismo tiempo, a los fabricantes de aparatos médicos, al igual que a todos los fabricantes, les está costando mantener la rentabilidad, a pesar de que están aumentando espectacularmente la producción para dar respuesta al aumento exponencial de la demanda, cumplen estrictas normas de calidad y limpieza y responden a la presión constante para operar de forma más sostenible.

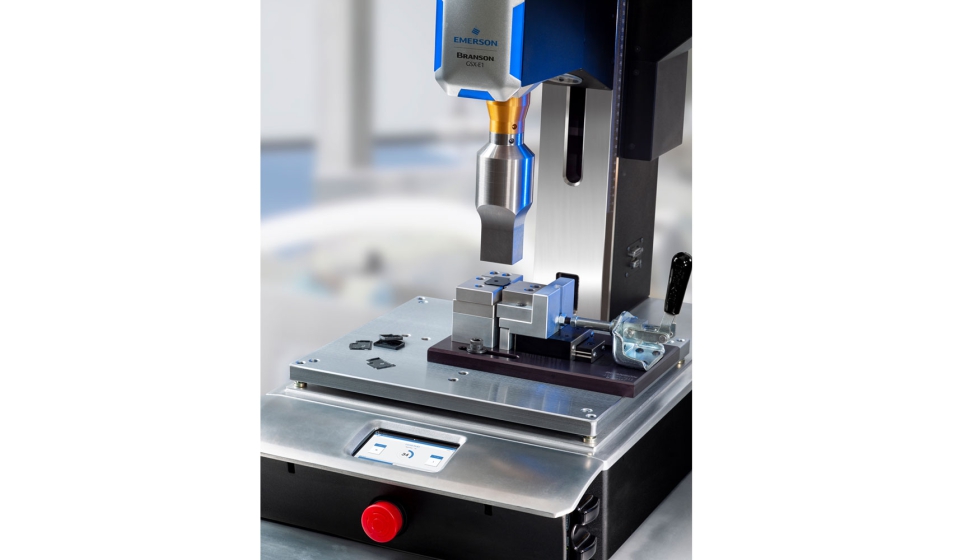

Emerson ofrece una ampla gama de máquinas para soldar.

Eliminación progresiva del PVC

Según la PVCMed Alliance (Bruselas), el PVC se utiliza en el 40% de todos los productos sanitarios de plástico, incluidos la mayoría de las mangueras y bolsas intravenosas disponibles en la actualidad, así como muchas mascarillas, kits de sacaleches, catéteres y otros. Sin embargo, durante la fabricación del PVC puede formarse dioxina, un conocido carcinógeno humano, y durante el procesado y montaje puede liberarse cloro tóxico. Además, el DEHP, un plastificante de ftalato que se suele utilizar para ablandar el PVC, es un conocido compuesto de interferencia endocrina que, por lo que se teme, se puede filtrar al torrente sanguíneo del paciente y causar problemas potenciales de fertilidad y otros problemas relacionados con la reproducción.

Debido a estas preocupaciones, la American Medical Association, entre otras organizaciones sanitarias y profesionales, está animando a los hospitales y los médicos a reducir el uso de PVC y, en última instancia, a eliminarlo de forma progresiva. En Europa, la Health Care Without Harm (HCWH), una red de hospitales y profesionales sanitarios, ha declarado que "todos los problemas revelados en relación con el PVC presentan argumentos convincentes para hacer un llamamiento a la eliminación total del uso de este material".

El PVC se puede soldar de forma muy eficaz mediante soldadura conductiva, soldadura por radiofrecuencia y soldadura por solvente y adhesivos. Estos procesos son los que han usado muchos fabricantes durante años.

Sin embargo, sustituir el PVC por PP o PE no es tan sencillo si tenemos en cuenta la forma de unión, ya que las poliolefinas no son polares, por lo que son impermeables a las ondas electromagnéticas que generan calor durante la soldadura por RF. Asimismo, el PP y el PE tienen una excelente resistencia química y no se adhieren con facilidad mediante disolventes. Por otro lado, su baja energía superficial también resta eficacia a los adhesivos.

La tecnología más eficaz, y con una gran diferencia, para ensamblar poliolefinas, así como películas multicapa que incorporan estos y otros materiales para formar bolsas intravenosas, es la soldadura por ultrasonidos. La soldadura por ultrasonidos utiliza vibraciones de alta frecuencia para generar calor por fricción entre las capas, lo que ablanda el plástico para que se fusione en una junta de alta calidad cuando las láminas se mantienen unidas bajo presión. Se trata de un proceso de unión muy rápido que puede aplicarse a casi cualquier termoplástico, incluido el PVC. Aunque los costes iniciales del equipo de soldadura por ultrasonidos son superiores a los de otras tecnologías, son muchas las ventajas que garantizan un retorno de la inversión relativamente rápido:

- Ahorro de energía: a diferencia de la soldadura conductiva, no hay que precalentar las herramientas y permanecen frías cuando no se utilizan.

- Sin consumibles: no se necesitan adhesivos ni disolventes.

- Grado de rendimiento del proceso: los tiempos de soldadura son cortos, lo que permite realizar más ciclos por minuto.

- No es tóxico: no se emiten gases durante la soldadura, por lo que no hay peligro para los operarios ni necesidad de adquirir equipos de ventilación costosos.

- Ecológico: todos estos factores contribuyen a una menor huella de carbono en comparación con cualquier método de unión de la competencia, incluidos los disolventes o el encolado.

Sustitución del policarbonato

Al igual que el PVC, el PC se ha utilizado durante años en aplicaciones médicas como carcasas de filtros de dializadores, plumas de suministro de medicamentos, componentes de acceso intravenoso y sistemas de bypass cardíaco, incluidos oxigenadores sanguíneos, recipientes y filtros. Sin embargo, dado que el policarbonato contiene bisfenol-A (BPA), una sustancia química conocida por alterar el sistema endocrino, se ha eliminado en gran medida de los biberones y las botellas de agua que utilizan los deportistas. Mientras que los activistas siguen pidiendo la prohibición total, la HCWH declaró en un documento de 2021 que no es necesaria una prohibición si se eliminan "el BPA residual y los análogos estructurales relacionado".

Aunque los niveles bajos de BPA no se consideran especialmente problemáticos, sigue preocupando que el contacto directo y sostenido con la sangre pueda provocar niveles séricos de BPA más elevados, sobre todo en pacientes con enfermedad renal crónica. Este factor, junto con otras ventajas del material, ha hecho que los fabricantes consideren el PP y el PE como alternativas posibles al policarbonato.

Al igual que en la sustitución del PVC, la soldadura por ultrasonidos es una buena opción de unión, ya que ofrece las mismas ventajas que vimos antes. Sin embargo, en muchas aplicaciones en las que las poliolefinas están sustituyendo al PC, también se suele considerar la soldadura por láser. En la soldadura por láser, los componentes se montan previamente antes de unirse, y no se requieren vibraciones ni movimientos para producir soldaduras limpias y sin partículas.

Asimismo, cabe destacar la versatilidad de la soldadura por láser. Produce una soldadura limpia y homogénea, con una resistencia distribuida por igual y, lo que es más importante, una tensión reducida en la pieza, lo que contribuye a garantizar una mayor vida útil. En funcionamiento, los componentes se mantienen unidos bajo presión mientras la luz láser atraviesa una parte (la superficie transmisiva) e incide en la otra superficie absorbente, donde la energía láser se convierte en calor, lo que genera la soldadura.

A estas ventajas se añade un perfeccionamiento del proceso realizado por Emerson, denominado soldadura por láser infrarrojo de transmisión simultánea (STTIr). A diferencia del laser de trazado o escaneado que deben recorrer toda la longitud de la línea de soldadura, y completar la soldadura poco a poco, la STTlr implica una herramienta hecha a medida llamada "guía de onda" que dirige la luz de los diodos láser a todos los puntos de las líneas de soldadura de forma simultánea, incluso en diferentes planos espaciales tridimensionales, de modo que ofrece una fusión y un colapso de la soldadura predecibles y uniformes. Se posicionan múltiples haces en muchos ejes, por lo que la energía se suministra a lo largo de toda la superficie de soldadura simultáneamente. La STTlr puede soldar docenas de polímeros diferentes, incluidos algunos de los materiales de ingeniería más avanzados, como el policarbonato. Las siguientes son algunas ventajas de este proceso:

- Calidad de la soldadura: el calentamiento o la fusión localizados crean soldaduras con excelentes propiedades cosméticas.

- Mínimo destello y sin partículas: no hay movimiento por fricción y la potencia se disipa de forma uniforme y precisa.

- Flexibilidad en el diseño de piezas: permite configuraciones de juntas multidimensionales.

- Suave: no hay vibraciones y el calentamiento reducido protege los componentes sensibles.

- Rápido y flexible: Ideal para aplicaciones de gran volumen.

Recopilación de datos y cumplimiento de las normas

El éxito en la industria de los aparatos médicos exige el máximo nivel de coherencia en los procesos, una recopilación de datos y un mantenimiento de registros escrupulosos, así como un estricto cumplimiento de las normas internacionales de control de procesos y calidad. En los últimos años, los equipos de soldadura han ido evolucionando para satisfacer estas demandas.

Las soldadoras ultrasónicas avanzadas de hoy en día, como los modelos Branson GSX de Emerson, incorporan tecnología y características que los hacen ideales para las aplicaciones médicas. Por ejemplo, se construyen con (servo) actuadores electromecánicos, mucho menos propensos a generar partículas que las unidades accionadas de forma neumática. De hecho, la nueva soldadora GSX-E1 cuenta con una clasificación de limpieza ISO de clase 5.5 y está diseñada para garantizar el cumplimiento de las normativas de fabricación, incluidas la ISO 13485 y la FDA médica 21 CFR parte 11. Además, cumplen los requisitos de las buenas prácticas de fabricación actuales (cGMP) de la FDA.

La alimentación de tensión que acciona y controla estas soldadoras son totalmente digitales, lo que proporciona una retroalimentación de bucle cerrado y un control más estricto de los parámetros críticos de soldadura. Ofrecen funciones de seguimiento de la regulación en tiempo real, supervisión de procesos, almacenamiento de datos y comunicación que cumplen los protocolos de instalación, cualificación operativa y de producción y validación.

Las soldadoras láser de Branson, como el modelo GLX-1, presentado recientemente para componentes pequeños y microcomponentes, tienen una conexión similar. Son aptas para la Industria 4.0/IIoT (internet industrial de las cosas) y proporcionan datos operativos y de trazabilidad procesables a través de interfaces USB y OPC-UA.

Conclusión

Sobre el autor

Didier Perret es el gerente de desarrollo de negocios del mercado médico, Branson Welding and Assembly en Emerson. Es licenciado en Ingeniería Mecánica por Technicum La Chaux-de-Fonds, Suiza. Perret trabaja para Emerson desde el año 2000 y cuenta con una amplia experiencia en automatización, producción, diseño de productos y tecnologías de ensamblaje de plásticos.

Los tubos médicos y otros componentes que históricamente se han fabricado con PVC se están convirtiendo a PP y PE, materiales más seguros y menos costosos, mediante equipos de ensamblaje por ultrasonidos.

Los sistemas de ultrasonidos unen materiales alternativos de forma eficaz, como el PP y el PE, en aplicaciones médicas, mientras que la soldadura por radiofrecuencia (utilizada normalmente con el PVC) no puede hacerlo.