Blum combina de forma inteligente el mecanizado con un sistema de medición

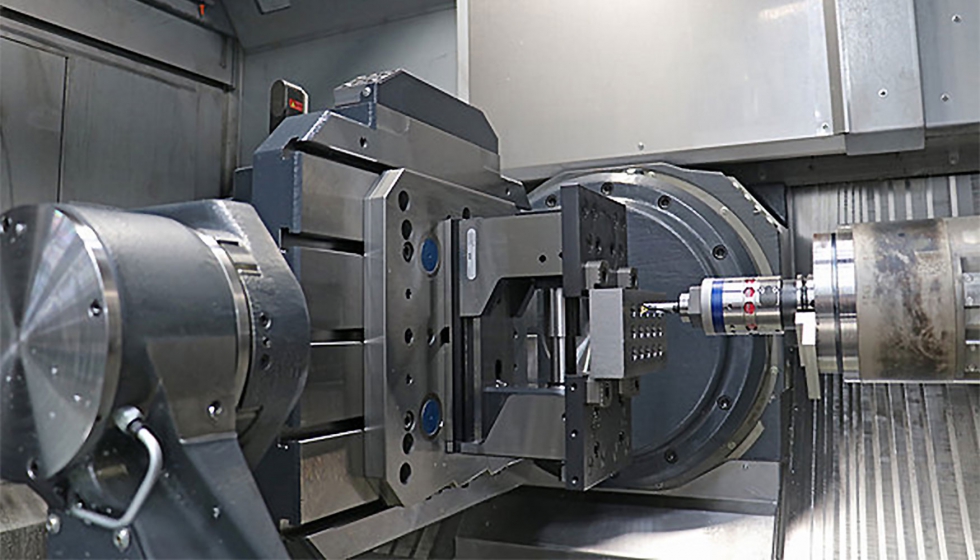

Blum presenta una novedad mundial: un nuevo sistema de mandrinado de precisión inteligente KOMflex de Ceratizit que se comunica con la interfaz de radio RC66 de Blum. Esta combinación permite una corrección completamente automática del diámetro para operaciones de perforación de precisión. Ceratizit emplea el sistema que ya se utiliza en la planta de Komet en Besigheim, Alemania, tanto en la producción como en un centro de mecanizado de 5 ejes Heller de última generación en el centro de demostración.

La digitalización ya se está implantando de diversas maneras en las plantas de producción de infinidad de sectores. Por ello, los fabricantes de máquina-herramienta se han propuesto convertir las ventajas del intercambio digital de datos en beneficios inmediatos para el usuario. Michael Renz, director de la línea de productos de herramientas de ajuste en la planta de Ceratizit en Besigheim no tiene duda alguna: “El futuro pertenece a las herramientas inteligentes que pueden controlarse y corregirse a sí mismas, porque solo con ellas podremos conseguir un mecanizado por arranque de viruta más flexible, seguro, preciso y rentable”.

Por eso, Renz apuesta por la digitalización de las herramientas de ajuste mecatrónicas y busca permanentemente aliados para el desarrollo de nuevas soluciones. Y en Blum-Novotest GmbH ha encontrado al socio ideal: “Hace años ya disfrutamos de una excelente colaboración en el proyecto de nuestro eje en U para un cliente y, más recientemente, en el proyecto de investigación BaZMod financiado por el Estado en busca de la transferencia óptima de datos y energía entre máquina y herramienta”.

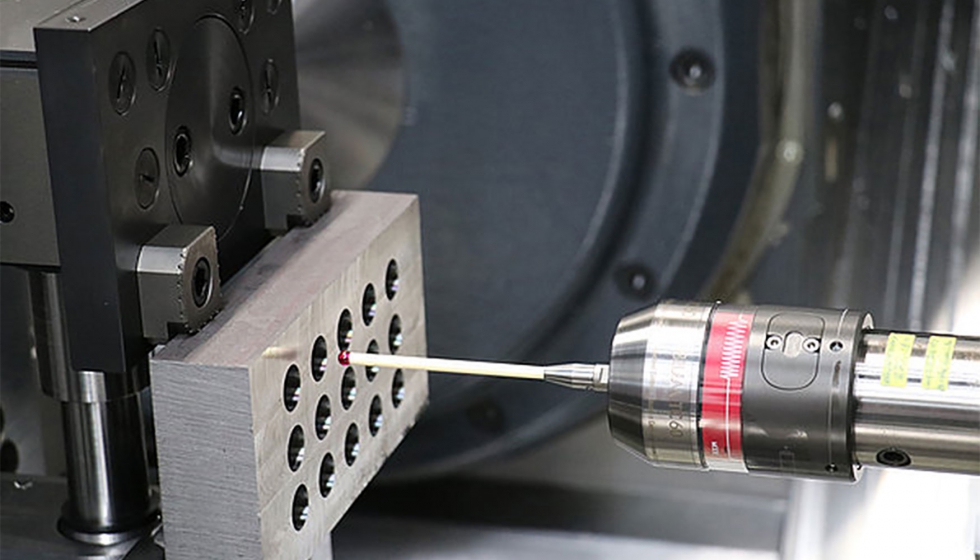

La idea del cabezal de mandrinado de precisión KOMflex nació a partir de este contexto. Su mayor particularidad es la unidad de radiocomunicaciones integrada, que intercambia datos bidireccionalmente a través de la interfaz de radio estándar RC66 de Blum con el sistema de control de la máquina. Esto permite trabajar en un bucle cerrado de mecanizado por arranque de viruta con el cabezal KOMflex, medición con una sonda o una herramienta similar y corrección de la posición de corte y, con ello, una corrección automática del diámetro de la herramienta del mandrino de precisión. El resultado esperado es reducir tanto los tiempos de producción como los tiempos improductivos, provocados por la necesidad de intervenciones manuales, así como una mayor transparencia y rentabilidad.

Una combinación del know-how sobre herramientas y tecnologías de medición

En lo que al nuevo cabezal de mandrinado de precisión respecta, no bastaba con acoplar simplemente una unidad de comunicación. Como Markus Majer, director de cuentas clave para componentes de medición en Blum-Novotest, bien explica, eso quedó claro ya desde las primeras reuniones y diseños en CAD: “Si nos hubiésemos limitado a añadir componentes estándares, el resultado hubiese sido demasiado grande y pesado. Por eso creamos un concepto nuevo en base al cual combinar de manera óptima herramienta, batería y unidad de radio. Nuestra colaboración se centró por completo en el objetivo y en el producto que queríamos lograr y hemos obtenido un resultado con el que estamos plenamente satisfechos”.

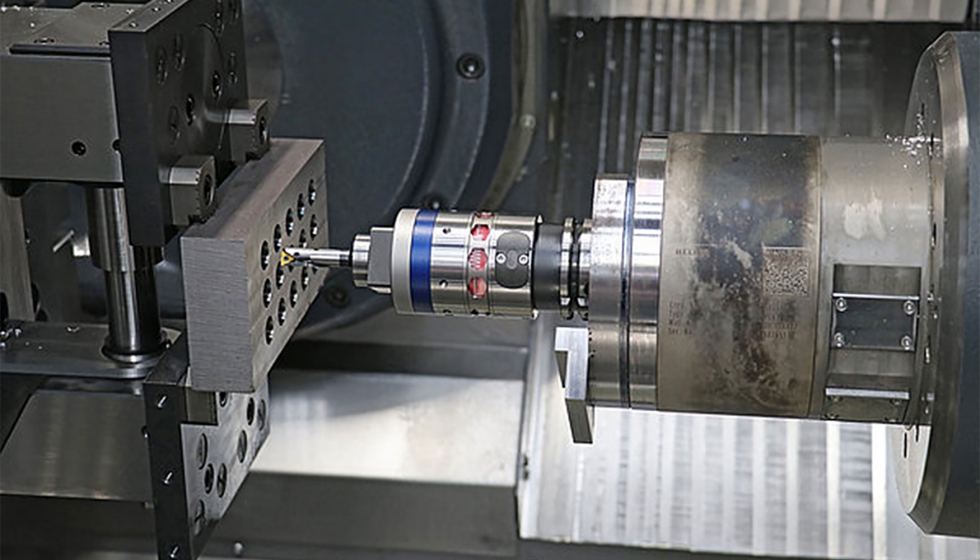

Con diámetro exterior de 63 mm y una longitud de 100 mm, el cabezal de mandrinado de precisión KOMflex es una herramienta muy compacta. “Es 20 mm más corta que los diseños iniciales”, se alegra Markus Majer. “Este diseño tan compacto nos da ventaja sobre productos similares de otros fabricantes. Aunque su mejor baza es el control automático a través de nuestra interfaz de radio RC66”. Esto permite su integración en bucles de trabajo cerrados para su aplicación en operaciones de mecanizado con una precisión micrométrica durante largos periodos de tiempo, incluso en turnos de trabajo sin operarios.

Además, el funcionamiento automático del cabezal de mandrinado de precisión también incrementa la seguridad para el personal, y es que, además de la incomodidad que supone el goteo constante de refrigerante, cualquier intervención directa en la máquina para tareas de medición o de corrección, sobre todo cuando se trata de centros de mecanizado grandes, conlleva un alto riesgo de atrapamiento.

Alto rendimiento en poco espacio

El cabezal de mandrinado de precisión KOMflex tan solo pesa 1,5 kg y presenta un adaptador ABS 50 para su conexión con la máquina. El ABS 50 ofrece una gran ventaja, porque se puede adaptar con gran flexibilidad a diferentes interfaces de máquina, por ejemplo, de ABS 50 a HSK-63A. En el caso de las herramientas de mecanizado por arranque de viruta disponemos de una interfaz que combina ABS 32, un adaptador para herramientas cilíndrico de 16 mm y una superficie dentada para herramientas puente, etc. Gracias a ello, puede utilizar el kit de cabezales Komet de Ceratizit al completo.

El resto de especificaciones técnicas tampoco son nada desdeñables: el KOMflex opera a velocidades de hasta 8000 rpm y garantiza un posicionamiento de ajuste con una precisión radial de 0,001 mm en un rango de ajuste de +/-0,25 mm. Dependiendo de la herramienta que se utilice, se podrán mecanizar perforaciones con diámetros de entre 1 y 120 mm. La carcasa, certificada con protección IP67, lleva integrado un compartimento con espacio para 2 baterías fácilmente intercambiables con autonomía para más de 2000 ciclos de corrección.

El sistema de transmisión libre de mantenimiento confiere al cabezal de mandrinado de precisión KOMflex una gran robustez. La disposición patentada del motor en el centro rodeado de la platina circular permite reajustar la posición del corte incluso cuando a altas velocidades. Los desarrolladores han prescindido a propósito del sistema de equilibrado, ya que incrementa las dimensiones y conlleva un par de vuelco adicional. Michael Renz nos lo explica: “Al presentar una disposición céntrica, las barras de mandrinado no necesitan ninguna corrección a causa de desequilibrios; no obstante, el cabezal del bolsillo se puede equilibrar de manera precisa a demanda.

Generalmente, el cabezal KOMflex se maneja a través del control de la máquina. Además, está equipado con una unidad de radio de BLUM con hasta 8 metros de alcance para comunicarse con la interfaz de radio RC66 integrada en la máquina. El KOMflex dispone de un modo manual para configurar los ajustes previos con ayuda de un marcador y dos sensores magnéticos. Esta unidad está rodeada por un anillo de acero no imantado que confiere una gran estabilidad al cabezal del mandrino.

Michael Renz destaca el breve periodo de amortización de la herramienta: “Simplemente gracias a la posibilidad que ofrece el cabezal de mandrinado de precisión para automatizar procesos de mecanizado, por ejemplo, de asientos para rodamiento o de perforaciones cilíndricas de alta exactitud, nuestra nueva herramienta se amortiza muy rápido, sobre todo cuando los centros de mecanizado ya tienen la interfaz de radio RC66 de BLUM integrada”. Markus Majer añade que “suele ser el caso, ya que, en lo que a las sondas de medición y también a la unidad RC66 respecta, somos el principal proveedor para muchos de los fabricantes de máquina-herramienta más importantes”.

Sin embargo, el cabezal de mandrinado de precisión KOMflex también puede comunicarse con sondas de medición de otros fabricantes o sistemas de medición externos ya disponibles en una máquina. El único requisito es que se instale la interfaz de radio RC66, que se puede equipar posteriormente.

Aprendiendo de la propia experiencia

Entre tanto, Ceratizit ya ha podido empezar a acumular experiencia en sus propias líneas de producción, porque la planta de Komet en Besigheim ya utiliza KOMflex desde hace un par de meses para el mecanizado de precisión de orificios ABS. Según le han trasladado los operarios a Michael Renz, ahora consiguen cumplir con los requisitos de calidad exigidos en menos tiempo: “Ya no tenemos que parar la máquina para realizar mediciones en la pieza de trabajo ni para reajustar el cabezal”.

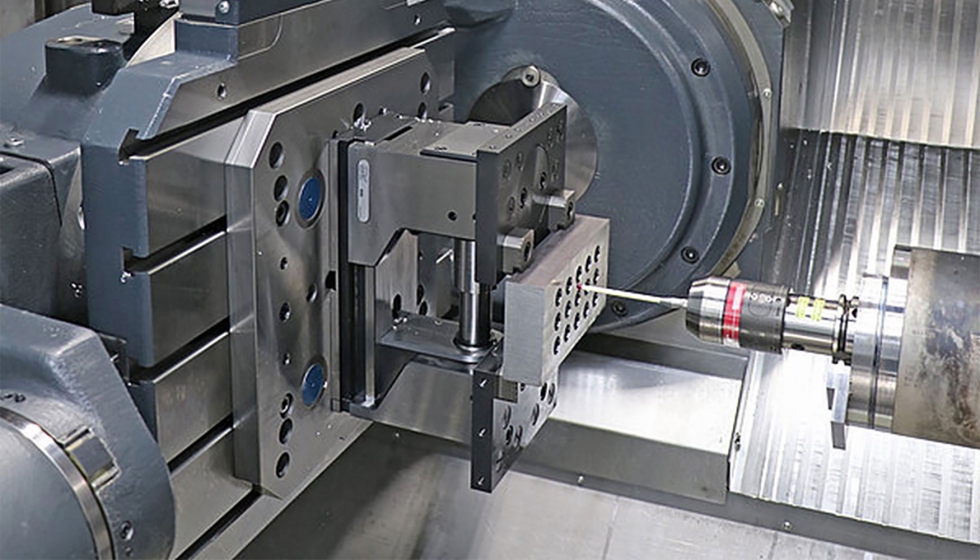

Ceratizit ofrece a clientes e interesados la posibilidad de conocer las ventajas del cabezal de mandrinado de precisión KOMflex de primera mano en el centro de pruebas y demostraciones de la planta de Besigheim, donde recientemente se ha puesto en marcha un centro de mecanizado de 5 ejes HF5500 de Heller equipado con todos los componentes relevantes de Blum. Para Michael Renz esta máquina de alta precisión resulta ideal para demostrar la capacidad de rendimiento de sus herramientas de ajuste en diferentes componentes de prueba o piezas específicas del cliente: “El centro de mecanizado HF5500 está preparado para el uso tanto de nuestro nuevo cabezal KOMflex, como de las herramientas de control de eje U KomTronic”.

A este respecto, cabe destacar que la interfaz RC66 puede controlar hasta 16 cabezales KOMflex distintos. “Esta funcionalidad puede resultar útil, por ejemplo, para la fabricación de placas de apoyo muy complejas, en las que hay que mecanizar diferentes asientos para rodamiento. Solo hará falta instalar varias interfaces de radio en procesos de mecanizado con varios mandrinos, ya que, en estos casos, es necesario disponer de las señales en paralelo” explica el jefe de la línea de productos de herramientas de ajuste.